(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДЕЛЬНЫЙ ГРАФИТИЗИРОВАННЫЙ ЧУГУН | 1994 |

|

RU2082811C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Чугун | 1982 |

|

SU1110814A1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ НИЗКОСЕРНИСТОГО ЧУГУНА | 1997 |

|

RU2155819C2 |

| Способ получения чугуна для тонкостенных отливок | 1990 |

|

SU1735381A1 |

| Чугун | 1982 |

|

SU1041597A1 |

| Модификатор | 1978 |

|

SU742479A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

.1

Изобретение относится к металлургии, в частности к изысканию серых; чугунов с пластинчатым графитом для производства тонкостенных (k-S мм) центробежнолитых труб.

Известен серый чугун для производства труб следующего состава, вес.:

Углерод 2,90-3,60 . Кремний t ,60-2,tO

Марганец О,«0-0,80

Железо Остальное

В качестве примесей чугун содержит., вес.: фосфор до 0,30 и серу до 0,12 l.

Недостатками чугуна являются низкая жидкотекучесть, низкая герме тичность и наличие отбела.

Наиболее близким к предлагаемому по технической сущности и достигаемому, эффекту является чугун следующего химического состава, вес.:

Углерод 2,80-3,60

Кремний 1 ,«0-2,60

0,80-1,60

Марганец

Иттрий 0,06-0,12

Цирконий 0,05-0,15

Редкоземельные

0,08-0,30

металлы

Железо Остальное В качестве примесей, чугун содержит, вес.: фосфор до 0,20, сера до ; 0,13, хром до 0,20, никель до 0,.

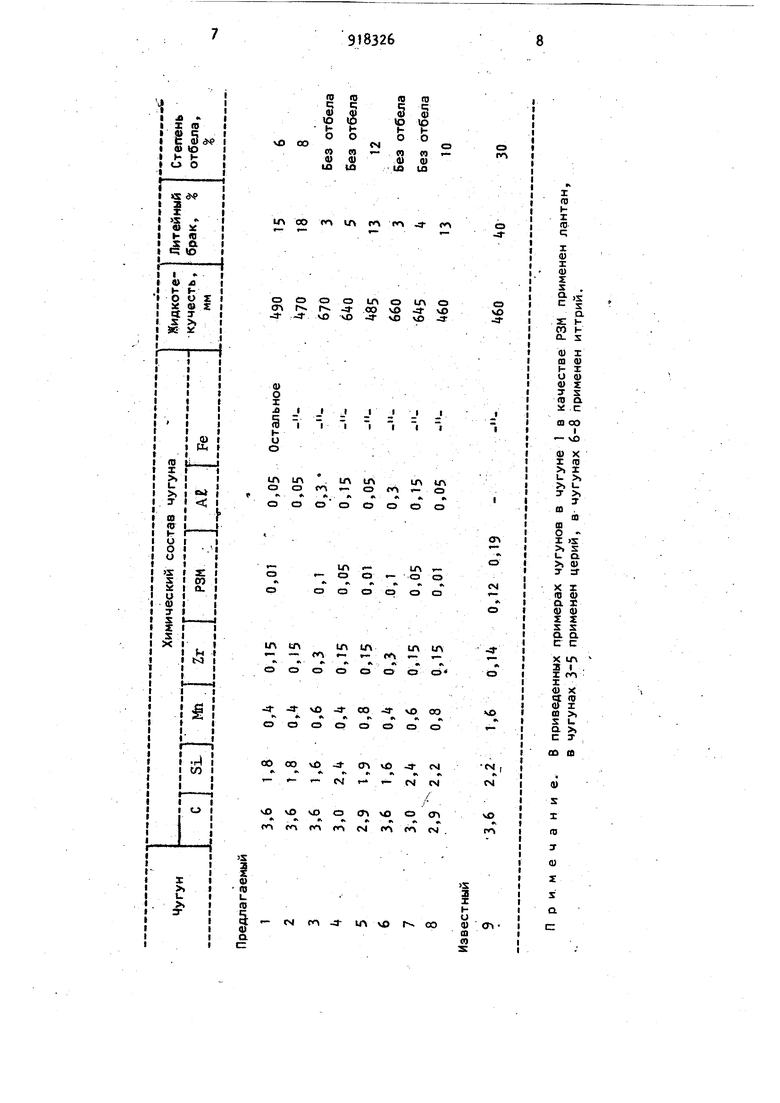

Однако указанный чугун характеризуется неудовлетворительной жидкотекучестью в интервалетемператур 12бО , что особенно важно продолжительной разливке (20-25 мин) чугуна в литейные формы небольшой металлоемкости, недостаточной герметичностью тонкостенных отливок из этого чугуна и наличием в них отбела. Кроме того, при одновременном модифицировании иттрием и цирконием (в указанных пределах концентраций) пффект модифицирования сохраняется непродолжительное время. 39 Иттрий, цирконий и редкоземельные металлы вводят в известный чугун в виде дорогостоящей, специально выпяа ляемой лигатуры.. Цель изобретения - повышение жидкотекучести и устранение отбела Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, цирконий, редкоземельные металлы и железо, дополнительно содержит алюминий при следующем соотношении компонентов, весД: 2,ЗОгЗ,60 Углерод. 1,60-2,40 Кре/1ний 0,40-0,80 Марганец0,15-0,30 Цирконий Редкоземелb ные 0,01-0,10 металлы 0,05-0,30 Алюминий .Остальное Железо Введение циркония, РЗМ и алюминия осуществляется ё виде смеси порошкообразного флюса фторцирконата калия, сопутствующим элементом в котором яв ляется лантан, и алюминиевой стружки в весовом соотношении 3:2. Количество вводимого модификатора составляет 0,,00 от веса жидкого металла . При применении в° составе чугуна углерода и кремния на нижнем пределе количество присаживаемого фторцирконата калия и алюминия должно нахоД4/1Ться на верхнем. Серый чугун выплавляют в вагранке и выпускают в раздаточный ковш (емкостью 1 т) при 1350-1370 С.,Перед выпуском чугуна на дно ковша, имеющего температуру УСО-ВОО К, загружают :модификатор. Разливку модифицирован;ного чугуна пр1оизводят в более широком интервале температур 1200-1320 0 Нижний предел температуры заливки модифицированного чугуна смещен на за счет повышения жидкотекучести расплава обеспечивает полную разливку .металла из раздаточного ковша. Оптимальным является чугун следуювес.

его состава.

0.4 Марганец

0,3 Цирконий

0,1 РЗМ

0,30

Алюминий

Остальное Железо

чатого графита.

Водород способствует карбидообразованию и увеличивает устойчивость карбидов железа, а также вызывает образование ситовидной пористости и газовых раковин в отливках.

Введение алюминия оказывает либо непосредственное, либо косвенное влияМеханические свойства предлагаемого серого чугуна: Предел прочности при растяжении, МПа . 150-290 Предел прочности при изгибе, МПа 350- 40 Примеры чугунов по данному изобретению и известного приведены в таблице. Жидкостекучесть чугуна определяют путем заливки спиральной пробы. Степень отбела устанавливают при .металлографическом исследовании образцов, вырезанных из труб опытных партий. Герметичность труб оценивайэт по количеству сквозных газовых раковин, .выявляемых при испытании на гидростенде. Интервал концентраций Ag, отвечающий достижению цели, равен 0,05При введении алюминия менее 0,05 происходит ухудшение жидкотекучести, увеличение литейного брака по газовым раковинам и степени отбела в отливках. Увеличение концентрации алюминия более 0,3 не приводит к.дальнейшему улучшению технологических свойств чугуна, в частности жидкотеку« ести и герметичности, и экономически является нецелесообразным. В основу выбора указанного интервала концентраций вводимого в состав чугуна алюминия положено его влияние, как активного дегазатора, уменьшаюгщего газосодержание в чугуне с одной стороны, и легирующего элемента (графитизатора), способствующего образованию центров кристаллизации и росту графитовых включений, с другой стороны. Газы (О, Н, N) оказывают значительное влияние на характер кристаллизации чугуна. Кислород понижает активност.ь углерода в расплаве. С уменьшением его концентрации наблюдается переход от кристаллизации грубоплас А г u iijjri wji riri I rj 1- Л тинчатого к образованию тонкопластинние; В результате изменения газона сыщенности чугуна, т.е. уменьшения содержания О, Н, N в расплаве, улучш ется его жидкотекучесть и уменьшаетс склонность к обрпзоваиию газовых раковин, как за счет уменьшения газов в металле, так и за счет улучшения .жидкотекучести. Микролегирование чугуна алюминием связывает большую часть растворенного кислорода в окис лы, азота в нитриды, удаляет азот из граничных зон, облегчая процесс зарождения и роста графитовых центров. Алюминий, являясь графитизаторо способствует устранению отбела. в/отливках. За счет образования в расплаве чугуна тугоплавких включений АбаО 3 и A6N, которые в связи с сорт26«ветствием параметров решетки с графитом являются центрами кристаллизации графита, процесс графитизации (в этом случае) идет более активно и призодит к измельчению графитоЕых включений. Известно, что герметичность зависит от (|юрмы, размеров и характера,расположения графитовых включений, создающих графитную порис тость, от газонасыщенности и жидкотекучести металла, влияющих на образование в отливках газовых раковин. Повьниение герметичности чугуна за счет добавки алюминия вызвано уменьшением газонасыщенности металла, улумчтения его жидкотекучести и уменьшения графитной пористости, благодаря измельчению графитовых включений. Формула изобретения Чугун, содержащий углерод, кремний, марганец, цирконий, редкоземель ные металлы и железо, отличаю- щ и и с я тем, что, с целью повышения жидкотекучести и устранения отбела, он дополнительно содержит алюминий при следующем соотношении компо нентов, весД: 2,9-3,6 Углерод 1.6-2,1 Кремний 0,,8 Марганец при рук 197 Vf 6 Цирконий 0,15-0,3 Редкоземельные 0,01-0,1 металлы Алюминий 0,05-0,30 Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Сборник технологических инстций по трубному цеху. Липецк, 2. 2.Авторское свидетельство СССР 92887, кл. С 22 С 37/10, 1975

Авторы

Даты

1982-04-07—Публикация

1980-07-23—Подача