Изобретение относится к горной промышленности и может быть использовано для переработки добытой горной массы до заданного гранулометрического состава.

Целью изобретения является повышение эффективности переработки горной массы путем оптимизации и стабилизации загрузки рабочего органа при повышении производительности переработки.

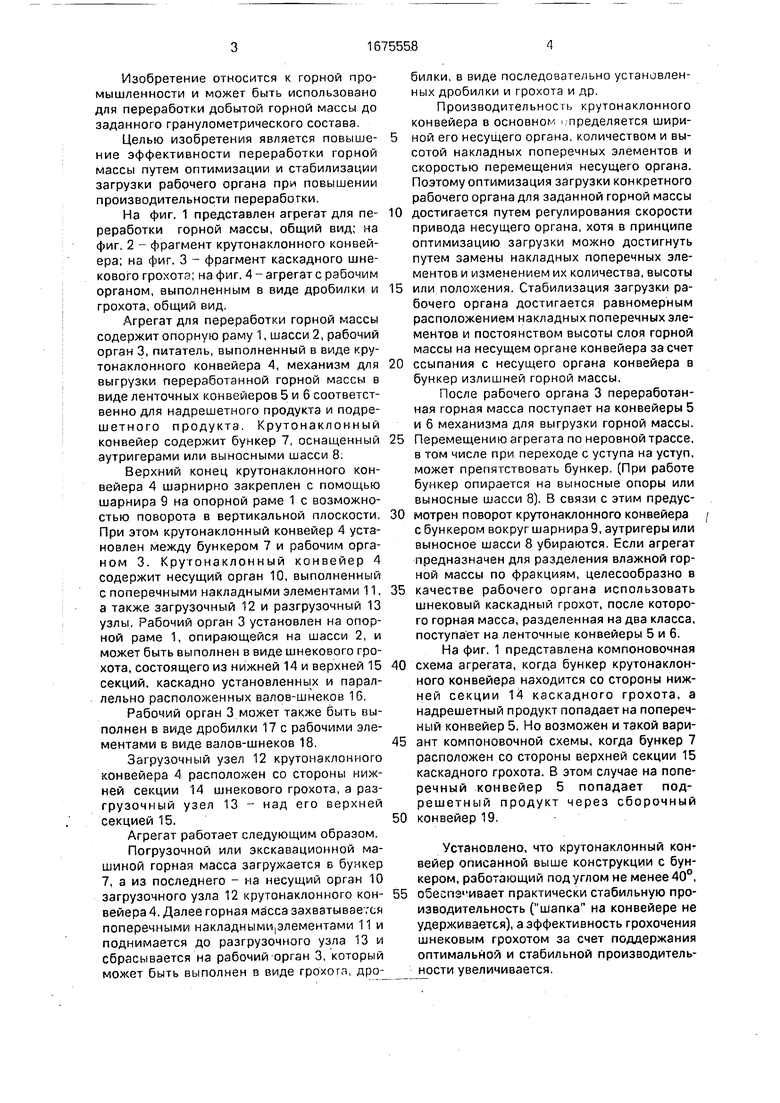

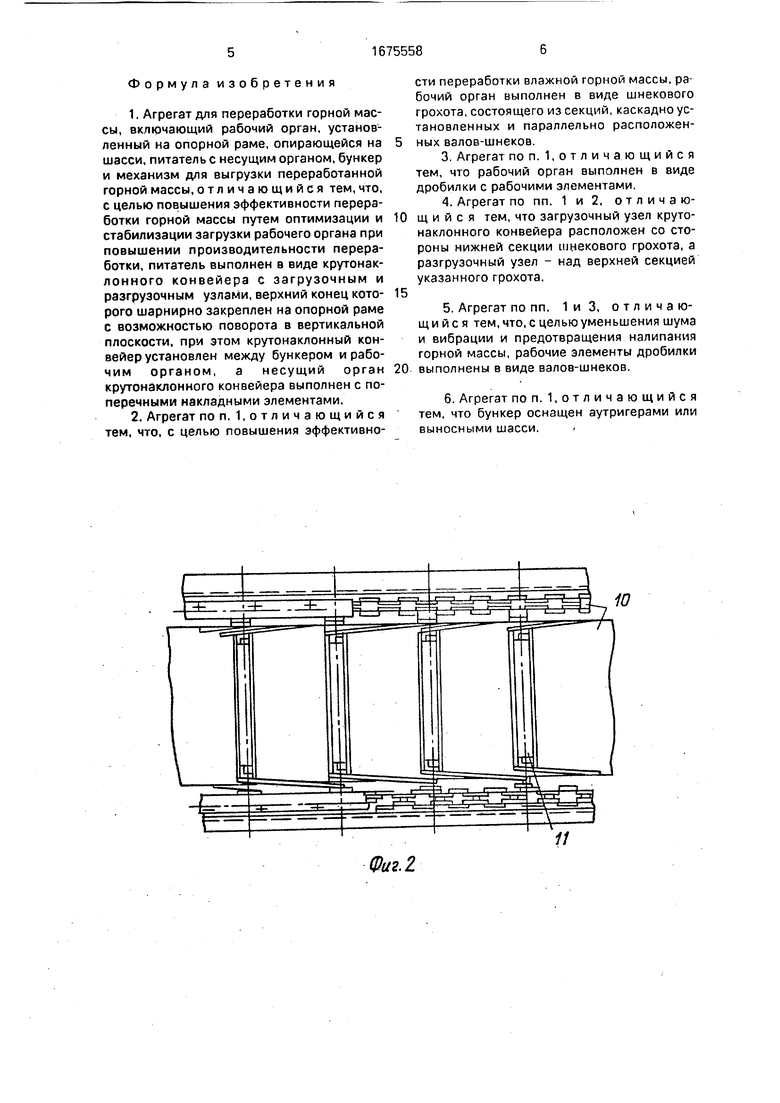

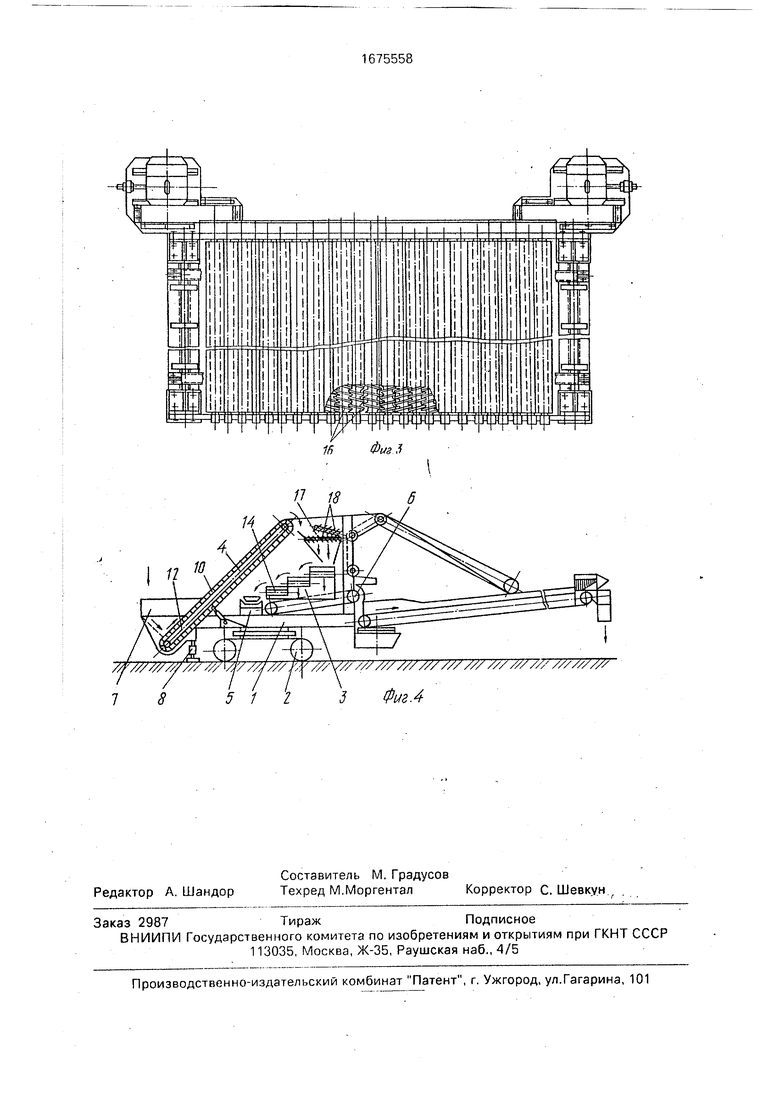

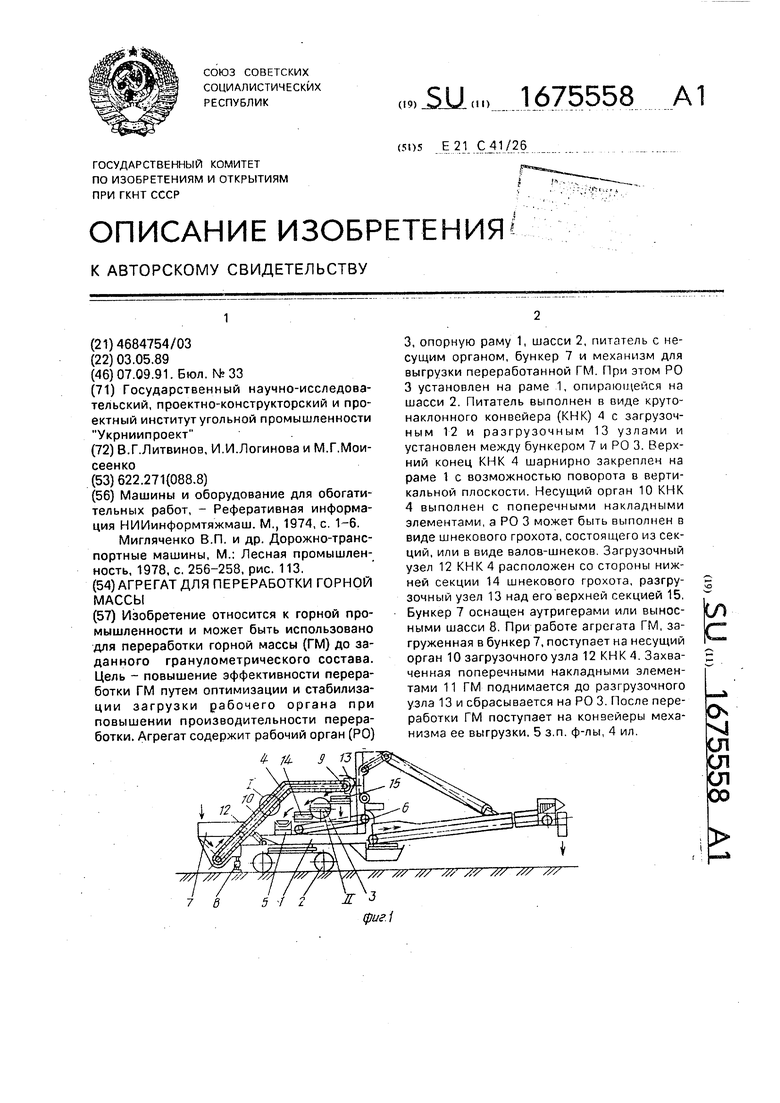

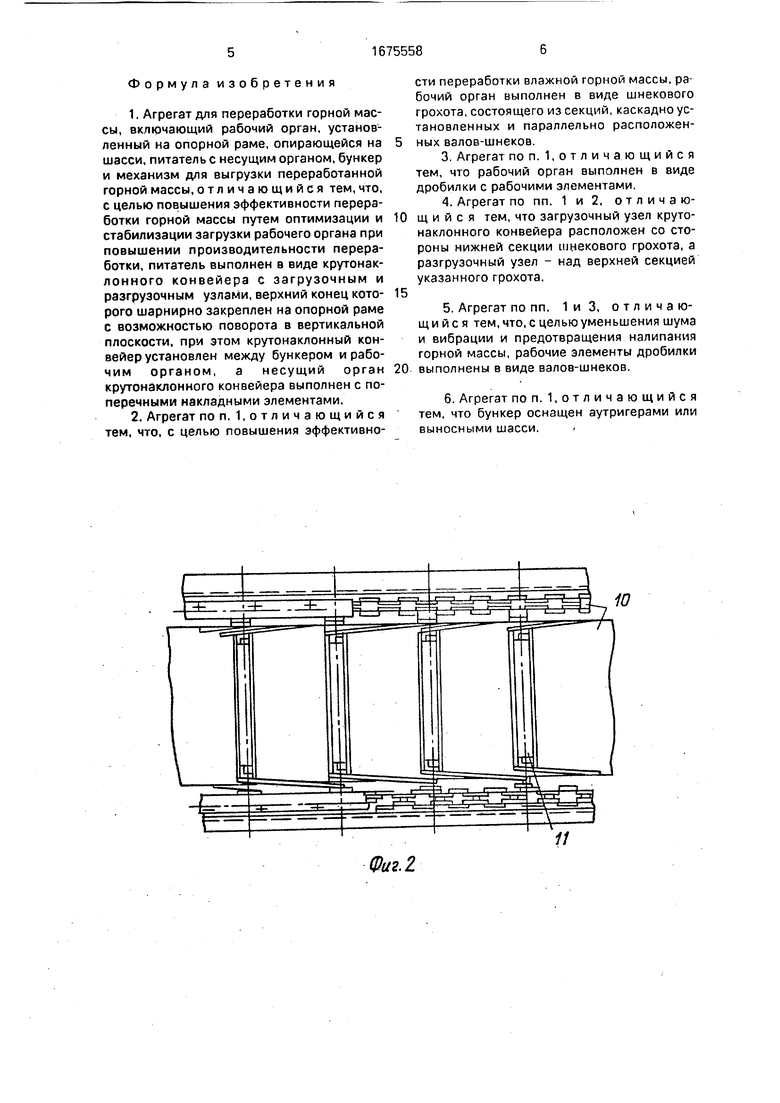

На фиг, 1 представлен агрегат для переработки горной массы, общий вид; на фиг, 2 - фрагмент крутонаклонного конвейера; на фиг. 3 фрагмент каскадного шне- кового грохота; на фиг. 4 - агрегат с рабочим органом, выполненным в виде дробилки и грохота, общий вид,

Агрегат для переработки горной массы содержит опорную раму 1, шасси 2, рабочий орган 3, питатель, выполненный в виде крутонаклонного конвейера 4, механизм для выгрузки переработанной горной массы в виде ленточных конвейеров 5 и 6 соответственно для надрешетного продукта и подре- шетного продукта. Крутонаклонный конвейер содержит бункер 7, оснащенный аутригерами или выносными шасси 8.

Верхний конец крутонаклонного конвейера 4 шарнирно закреплен с помощью шарнира 9 на опорной раме 1 с возможностью поворота в вертикальной плоскости, При этом крутонаклонный конвейер 4 установлен между бункером 7 и рабочим органом 3. Кругонаклонный конвейер 4 содержит несущий орган 10, выполненный с поперечными накладными элементами 11, а также загрузочный 12 и разгрузочный 13 узлы, Рабочий орган 3 установлен на опорной раме 1, опирающейся на шасси 2, и может быть выполнен в виде шнекового грохота, состоящего из нижней 14 и верхней 15 секций, каскадно установленных и параллельно расположенных валов-шнеков 16.

Рабочий орган 3 может также быть выполнен в виде дробилки 17 с рабочими элементами в виде валов-шнеков 18.

Загрузочный узел 12 крутонаклонного конвейера 4 расположен со стороны нижней секции 14 шнекового грохота, а разгрузочный узел 13 - над его верхней секцией 15.

Агрегат работает следующим образом.

Погрузочной или экскавационной машиной горная масса загружается в бункер 7. а из последнего - на несущий орган 10 загрузочного узла 12 крутонаклонного конвейера 4. Далее горная масса захватывается поперечными накладнымИ|Элементами 11 и поднимается до разгрузочного узла 13 и сбрасывается на рабочий орган 3, который может быть выполнен в виде грохот, дробилки, в виде последовательно установленных дробилки и грохота и др.

Производительное ь крутонаклонного конвейера в основном пределяется шириной его несущего органа, количеством и высотой накладных поперечных элементов и скоростью перемещения несущего органа. Поэтому оптимизация загрузки конкретного рабочего органа для заданной горной массы

достигается путем регулирования скорости привода несущего органа, хотя в принципе оптимизацию загрузки можно достигнуть путем замены накладных поперечных элементов и изменением их количества, высоты

или положения. Стабилизация загрузки рабочего органа достигается равномерным расположением накладных поперечных элементов и постоянством высоты слоя горной массы на несущем органе конвейера за счет

ссыпания с несущего органа конвейера в бункер излишней горной массы.

После рабочего органа 3 переработанная горная масса поступает на конвейеры 5 и 6 механизма для выгрузки горной массы.

Перемещению агрегата по неровной трассе, в том числе при переходе с уступа на уступ, может препятствовать бункер. (При работе бункер опирается на выносные опоры или выносные шасси 8), В связи с этим предусмотрен поворот крутонаклонного конвейера / с бункером вокруг шарнира 9, аутригеры или выносное шасси 8 убираются. Если агрегат предназначен для разделения влажной горной массы по фракциям, целесообразно в

качестве рабочего органа использовать шнековый каскадный грохот, после которого горная масса, разделенная на два класса, поступает на ленточные конвейеры 5 и 6. На фиг. 1 представлена компоновочная

схема агрегата, когда бункер крутонаклонного конвейера находится со стороны нижней секции 14 каскадного грохота, а надрешетный продукт попадает на поперечный конвейер 5. Но возможен и такой вариант компоновочной схемы, когда бункер 7 расположен со стороны верхней секции 15 каскадного грохота. В этом случае на поперечный конвейер 5 попадает под- решетный продукт через сборочный

конвейер 19.

Установлено, что крутонаклонный конвейер описанной выше конструкции с бункером, работающий под углом не менее 40°, о5еспз11ивает практически стабильную производительность (шапка на конвейере не удерживается), а эффективность грохочения шнековым грохотом за счет поддержания оптимальной и стабильной производительности увеличивается.

Формула изобретения

1.Агрегат для переработки горной массы, включающий рабочий орган, установленный на опорной раме, опирающейся на шасси, питатель с несущим органом, бункер и механизм для выгрузки переработанной горной массы, отличающийся тем, что, с целью повышения эффективности переработки горной массы путем оптимизации и стабилизации загрузки рабочего органа при повышении производительности переработки, питатель выполнен в виде крутонаклонного конвейера с загрузочным и разгрузочным узлами, верхний конец которого шарнирно закреплен на опорной раме с возможностью поворота в вертикальной плоскости, при этом крутонзклонный конвейер установлен между бункером и рабочим органом, а несущий орган крутонаклонного конвейера выполнен с поперечными накладными элементами.

2.Агрегат по п. 1,отличающийся тем, что, с целью повышения эффективно0

5

0

сти переработки влажной горной массы, рабочий орган выполнен в виде шнекового грохота, состоящего из секций, каскздно установленных и параллельно расположенных валов-шнеков.

3.Агрегат по п. 1,отличающийся тем, что рабочий орган выполнен в виде дробилки с рабочими элементами.

4.Агрегат по пп. 1и2, отличающийся тем, что загрузочный узел крутонаклонного конвейера расположен со стороны нижней секции шнекового грохота, а разгрузочный узел - над верхней секцией указанного грохота.

5.Агрегат по пп. 1 и 3, отличающийся тем, что, с целью уменьшения шума и вибрации и предотвращения налипания горной массы, рабочие элементы дробилки выполнены в виде валов-шнеков.

6.Агрегат по п. 1,отличающийся тем. что бункер оснащен аутригерами или выносными шасси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И СОРТИРОВКИ ИЗВЕСТНЯКА | 1972 |

|

SU337146A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Комплекс для переработки отходов по безотходной и бесполигонной технологии | 2022 |

|

RU2803046C1 |

| ПОГРУЗЧИК | 2002 |

|

RU2230698C2 |

| Самоходный дробильно-сортировочный агрегат | 1973 |

|

SU585877A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВЫХ УГЛЕЙ | 1992 |

|

RU2047380C1 |

| ПРИЦЕПНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ И КОРМОВЫХ СМЕСЕЙ | 2012 |

|

RU2492775C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРИБОРНОГО ОБОГАЩЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ РУДЫ И УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО ПРИБОРНОГО ОБОГАЩЕНИЯ МЕТАЛЛОСОДЕРЖАЩЕЙ РУДЫ (ВАРИАНТЫ) | 2018 |

|

RU2700742C1 |

| МОБИЛЬНАЯ ЛИНИЯ СОРТИРОВКИ И РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ РУД И ТЕХНОГЕННОГО СЫРЬЯ | 2001 |

|

RU2228796C2 |

Изобретение относится к горной промышленности и может быть использовано для переработки горной массы (ГМ) до заданного гранулометрического состава. Цель - повышение эффективности переработки ГМ путем оптимизации и стабилизации загрузки рабочего органа при повышении производительности переработки. Агрегат содержит рабочий орган (РО) # /4/// /// /// /// /ss /// /// /// ж фиг 3, опорную раму 1, шасси 2, питатель с несущим органом, бункер 7 и механизм для выгрузки переработанной ГМ. При этом РО 3установлен на раме 1, опирающейся на шасси 2. Питатель выполнен в виде крутонаклонного конвейера (КНК) 4 с загрузочным 12 и разгрузочным 13 узлами и установлен между бункером 7 и РО 3. Верхний конец КНК 4 шарнирно закреплен на раме 1 с возможностью поворота в вертикальной плоскости. Несущий орган 10 КНК 4выполнен с поперечными накладными элементами, а РО 3 может быть выполнен в виде шнекового грохота, состоящего из секций, или в виде валов-шнеков. Загрузочный узел 12 КНК 4 расположен со стороны нижней секции 14 шнекового грохота, разгрузочный узел 13 над его верхней секцией 15. Бункер 7 оснащен аутригерами или выносными шасси 8. При работе агрегата ГМ, загруженная в бункер 7, поступает на несущий орган 10 загрузочного узла 12 КНК 4. Захваченная поперечными накладными элементами 11 ГМ поднимается до разгрузочного узла 13 и сбрасывается на РО 3. После переработки ГМ поступает на конвейеры механизма ее выгрузки, 5 з.п. ф-лы, 4 ил. сл о XI сл сл сл 00

Фиг. 2

НИШ

У л 16 Фиг J

/# ///////# /// // /Jr///J///м //Лл

18511 3 Фиг.4

V/ /// /// ////// /// /// /// /// /// /// //////

| Машины и оборудование для обогатительных работ, - Реферативная информация НИИинформтяжмаш | |||

| М., 1974, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мигляченко В.П | |||

| и др | |||

| Дорожно-транспортные машины, М.: Лесная промышленность, 1978, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1991-09-07—Публикация

1989-05-03—Подача