Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к комплексным процессам в порошкообразных смесях, и может быть использовано в машиностроении для повышения износостойкости изделий из титана и его сплавов.

Цель изобретения - повышение эффективности обработки путем интенсификации процесса.

Состав для химико-термической обработки изделий из титана и его сплавов включает полиборид магния, порошок титана, фторид алюминия и оксид алюминия при следующем содержании компонентов, мас.%:

Полиборид магния10-13

Порошок титана19-25

Фторид алюминия2-4

Окись алюминияОстальное

Использование в качестве борсодержа- щего элемента полиборида магния и оптимальное массовое соотношение между ним

и порошком титана способствуют интенсификации процесса насыщения за счет того, что при температуре процесса происходит химическое взаимодействие между полибо- ридом магния и порошком титана.

Нижний предел содержания полиборида магния (10 мас.%) определяется минимальным количеством активных атомов бора необходимых для поддержания высокой насыщающей способности состава. Верхний предел содержания полиборида магния (13 мас.%) ограничен резким повышением температуры в результате прохождения химической реакции между ним и порошком титана, приводящей к спеканию смеси и резкому уменьшению насыщающей способности.

Количественное содержание порошка титана (19-25 мас.%) связано с массовым содержанием полиборида магния и определяется полнотой прохождения реакции между ними.

Применение в качестве активатора фторида алюминия способствует более интенсивной доставке активных атомов бора и титана и устранению припекаемости смеси к поверхности обрабатываемых изделий. Значение 2 мас.% определяет минимально необходимую концентрацию элементов газовой фазы, от которой зависит скорость образования покрытия. Превышение верхнего предела (4 мас.%) приводит к тому, что активатор начинает действовать как инертная добавка.

В качестве инертной добавки использу- ют оксид алюминия, добавляемый в исходную смесь до 100%. Введение инертной добавки предотвращает спекание смеси и ее налипание к поверхности изделия, а также повышение температуры во время процесса химико-термической обработки.

Перед использованием все компоненты порошковой насыщающей смеси просуши вают и измельчают при 80-100°С. Затем смесь перемешивают в барабанных смесителях при скорости вращения 60 об/мин в течение 30 мин. Процесс борирования проводят в контейнерах из нержавеющей стали. Упаковку контейнера начинают с того, что на дно помещают слой смеси толщи- ной 20-30 мм. Затем уклады вают изделия из титана и его сплавов так, чтобы расстояние до стенок контейнера было не меньше 15- 20 мм, а расстояние между самими изделиями - не меньше 20 мм. Слой от верха изделий до кромки контейнера должен быть не меньше 40 мм. Снизу в контейнер устанавливают жаростойкую трубку, через которую производят подачу аргона в смесь. Подготовленный к насыщению контейнер загружают в печь, разогретую до температуры процесса 900-1000°С. Диффузионный слой формируется в момент прохождения химической реакции между полиборидом магния и порошком титана и после ее завершения во время выдержки при температуре процесса в течение 1 ч. После окончания процесса контейнер вынимают из печи и охлаждают на воздухе. Смесь вместе с обработанными изделиями высыпают на поддон. Как правило, отделение смеси от повер- хности изделий не представляет затруднений. Размер контейнеров выбирают исходя из габаритов обрабатываемых из- делий и рабочего пространства печи. Скорость подачи аргона 0,2-0,3 л/мин.

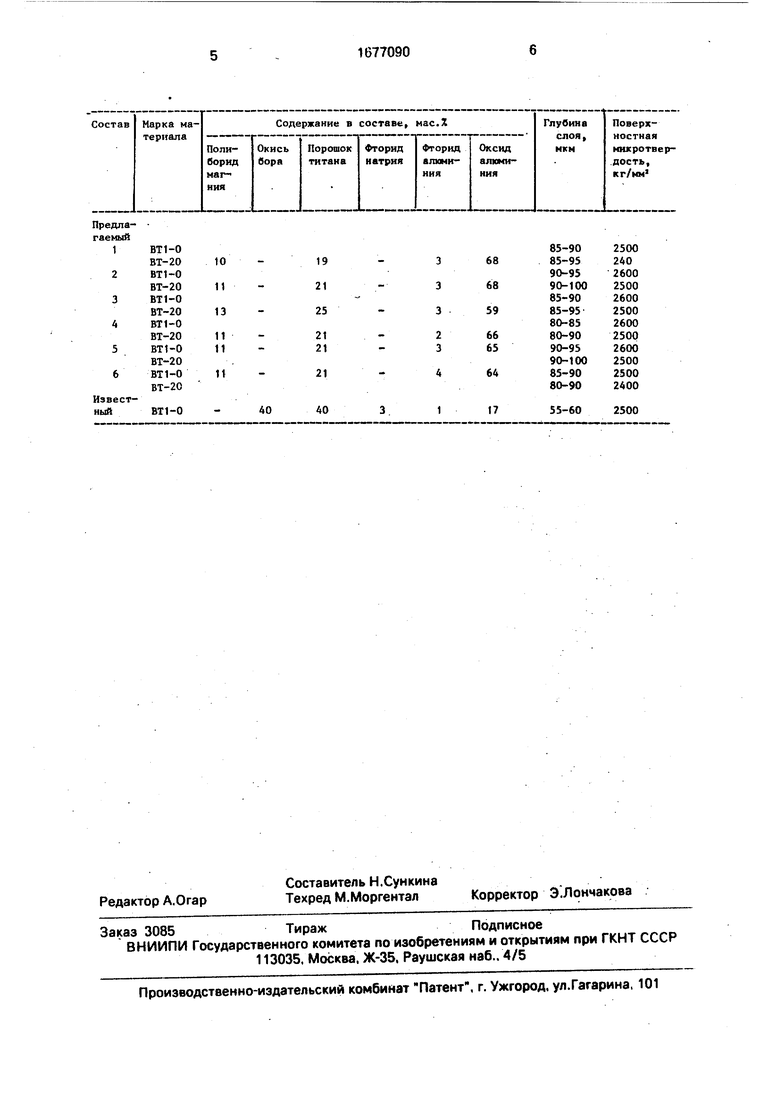

Борирование проводили на изделиях из технически чистого титана ВТ1-0 и титанового сплава ВТ-20.

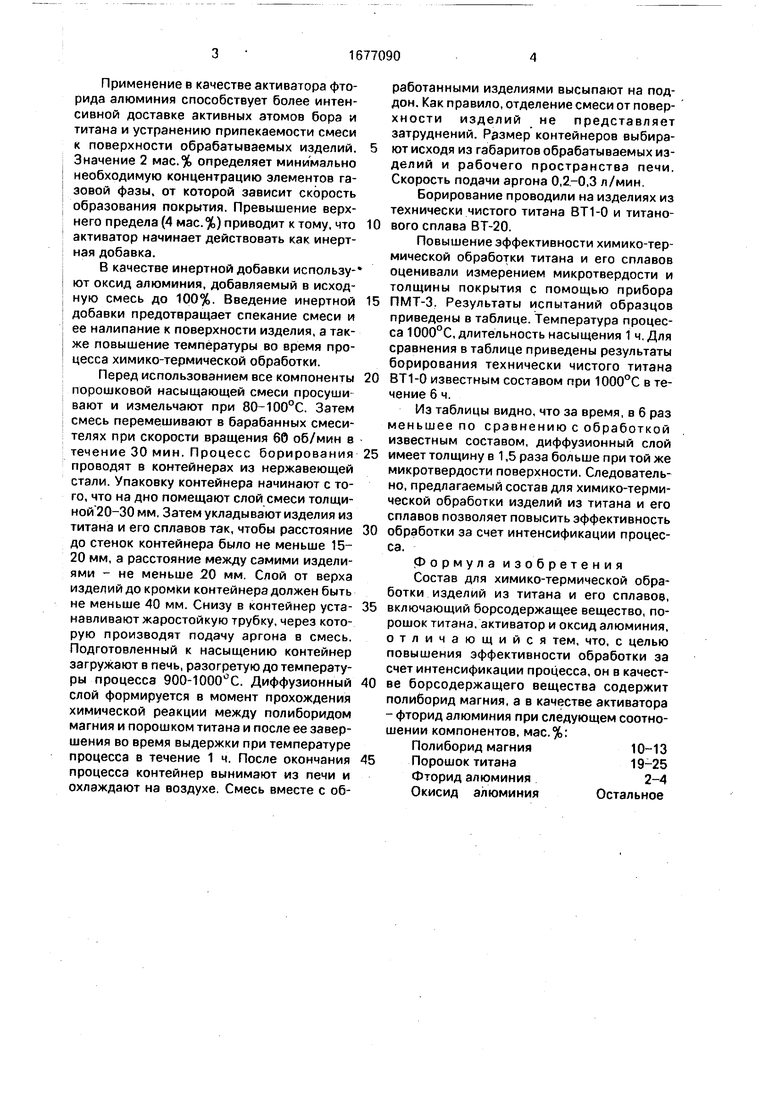

Повышение эффективности химико-термической обработки титана и его сплавов оценивали измерением микротвердости и толщины покрытия с помощью прибора

ПМТ-3. Результаты испытаний образцов приведены в таблице. Температура процесса 1000°С, длительность насыщения 1 ч. Для сравнения в таблице приведены результаты борирования технически чистого титана

ВТ1-0 известным составом при 1000°С в течение 6 ч.

Из таблицы видно, что за время, в 6 раз меньшее по сравнению с обработкой известным составом, диффузионный слой

имеет толщину в 1,5 раза больше при той же микротвердости поверхности. Следовательно, предлагаемый состав для химико-термической обработки изделий из титана и его сплавов позволяет повысить эффективность

обработки за счет интенсификации процесса.

Формула изобретения Состав для химико-термической обработки изделий из титана и его сплавов,

включающий борсодержащее вещество, порошок титана, активатор и оксид алюминия, отличающийся тем, что, с целью повышения эффективности обработки за счет интенсификации процесса, он в качестве борсодержащего вещества содержит полиборид магния, а в качестве активатора - фторид алюминия при следующем соотношении компонентов, мас.%:

Полиборид магния10-13

Порошок титана19-25

Фторид алюминия2-4

Окисид алюминияОстальное

ВТ-20 ВТ 1-0

40

40

80-90 55-60

2500 2400

2500

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химико-термической обработки изделий из титана и его сплавов | 1989 |

|

SU1677089A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для химико-термической обработки | 1976 |

|

SU602602A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Состав для борирования титана и его сплавов | 1979 |

|

SU891799A1 |

| РАСПЛАВ ДЛЯ ЖИДКОСТНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

RU2007498C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к комплексным процессам в порошкообразных смесях, и может быть использовано в машиностроении для повышения износостойкости изделий из титана и его сплавов. Цель - повышение эффективности обработки за счет интенсификации процесса. Состав для химико-термической обработки содержит, мас,%: полиборид магния 10-13; порошок титана 19-25; фторид алюминия 2-4; оксид алюминия остальное. Обработка проводится при 100° С в течение 1 ч, глубина слоя увеличивается в 1,5 раза при сохранении микротвердости. 1 табл.

| Состав для химико-термической обработки | 1976 |

|

SU602602A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-10—Подача