со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ ЛОКАЦИИ ДЕФЕКТОВ | 2013 |

|

RU2523077C1 |

| Ультразвуковой способ измерения диаметра круглых изделий | 1971 |

|

SU456138A1 |

| Информационно-измерительная система для определения компонент перемещений и деформаций объекта | 1989 |

|

SU1693361A1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2014 |

|

RU2570097C1 |

| СПОСОБ КАЛИБРОВКИ МАГНИТОСТРИКЦИОННЫХ ПРЕОБРАЗОВАТЕЛЕЙ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2584577C1 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| АНАЛИЗ МИТРАЛЬНОЙ РЕГУРГИТАЦИИ ИЗ ЩЕЛЕВЫХ ОТВЕРСТИЙ ПОСРЕДСТВОМ УЛЬТРАЗВУКОВОЙ ВИЗУАЛИЗАЦИИ | 2011 |

|

RU2596722C2 |

Изобретение относится к контрольно- измерительной технике и может быть использовано для определения диаметра и координат центра цилиндрических объектов, например, движущихся лесоматериалов, в частности, древесных стволов и бревен. Цель изобретения-повышение точности измерения при неоднородной поверхности изделия. Цель достигается тем, что проводят эхо-локацию двумя независимыми друг от друга измерительными каналами, в каждом из них по трем направлениям при наличии одновременно шести эхо-сигналов производят измерение минимального времени распространения эхо-сигналов от поверхности изделия и с учетом измеренной скорости ультразвука рассчитывают диаметр круглых изделий. 2 ил.

Изобретение относится к контрольно- измерительной технике и может быть использовано для определения Диаметра и координат центра цилиндрических объектов, например, движущихся лесоматериалов, а частности древесных стволов и бревен.

Цель изобретения - повышение точности измерения диаметра при неоднородной поверхности изделия.

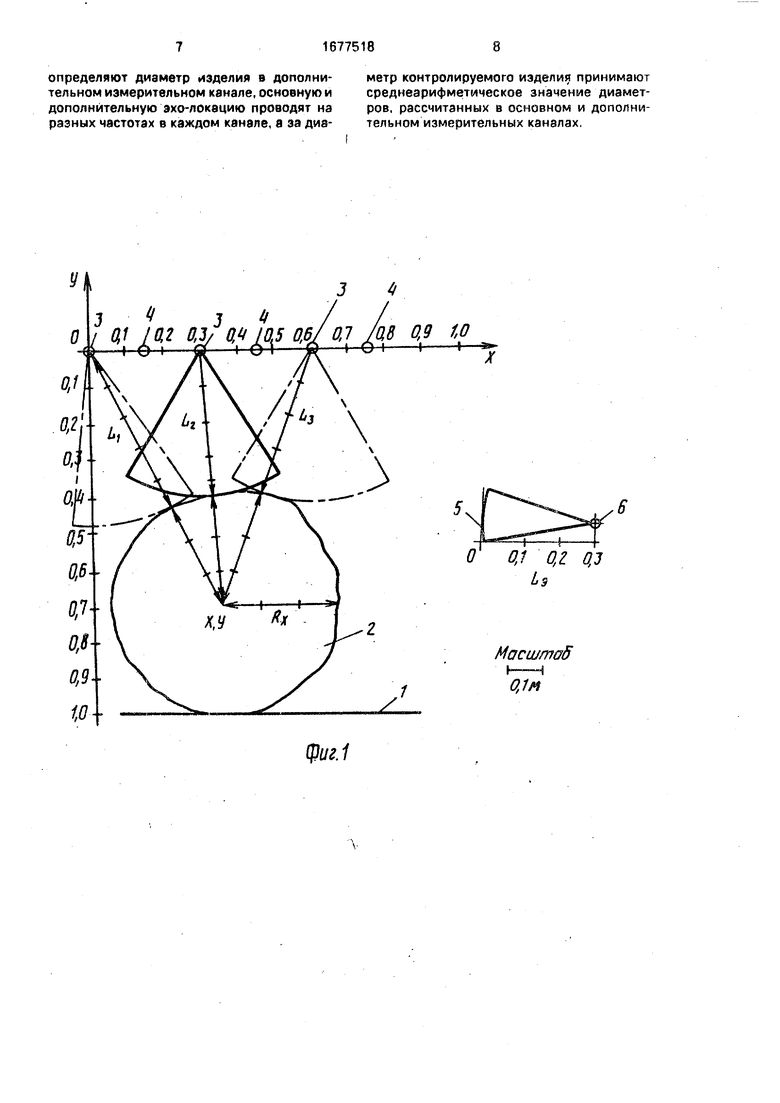

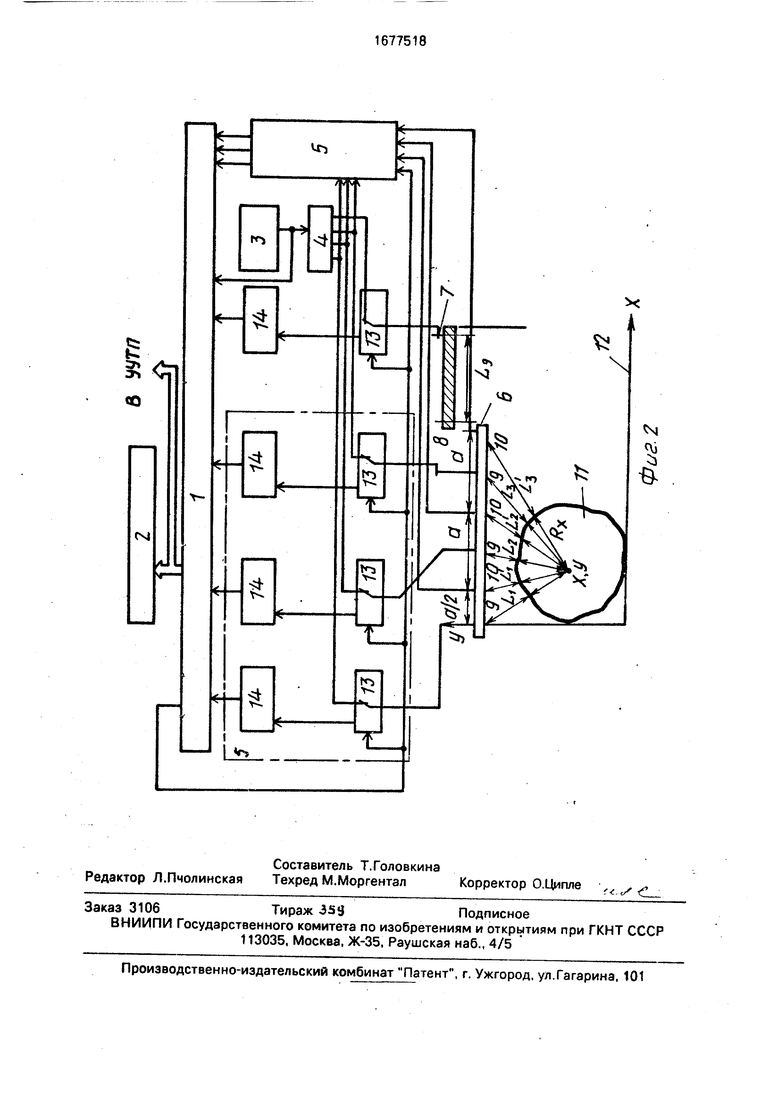

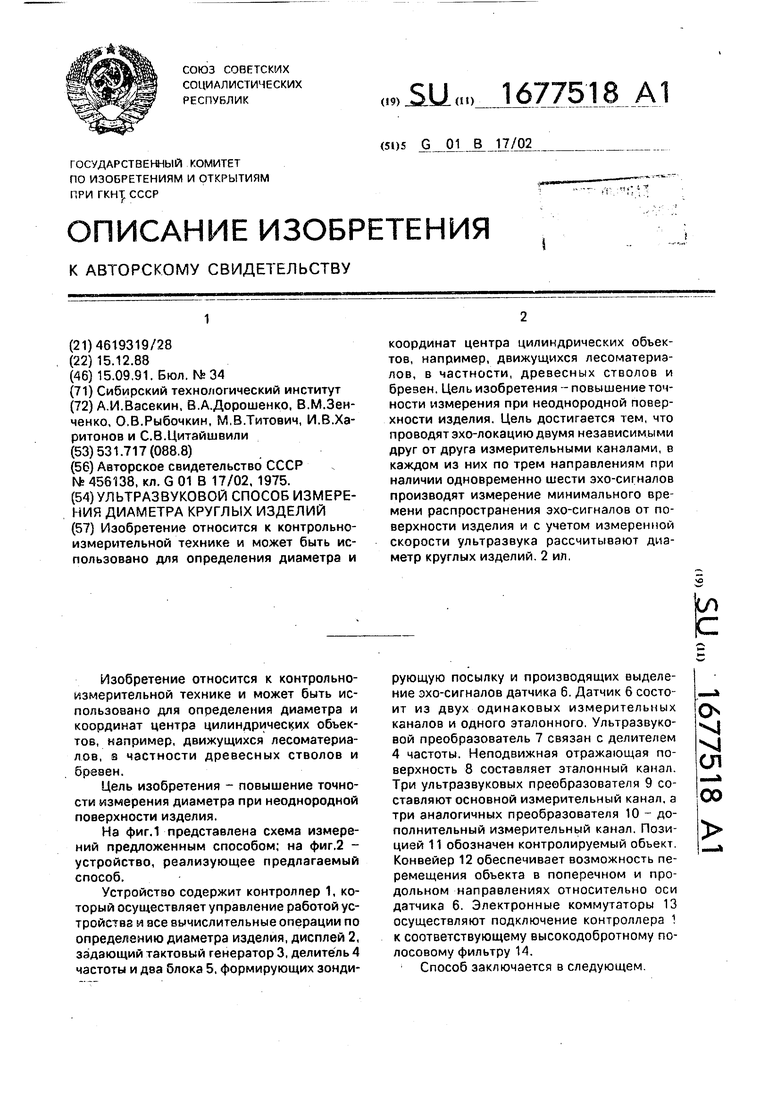

На фиг.1 представлена схема измерений предложенным способом; на фиг.2 - устройство, реализующее предлагаемый способ.

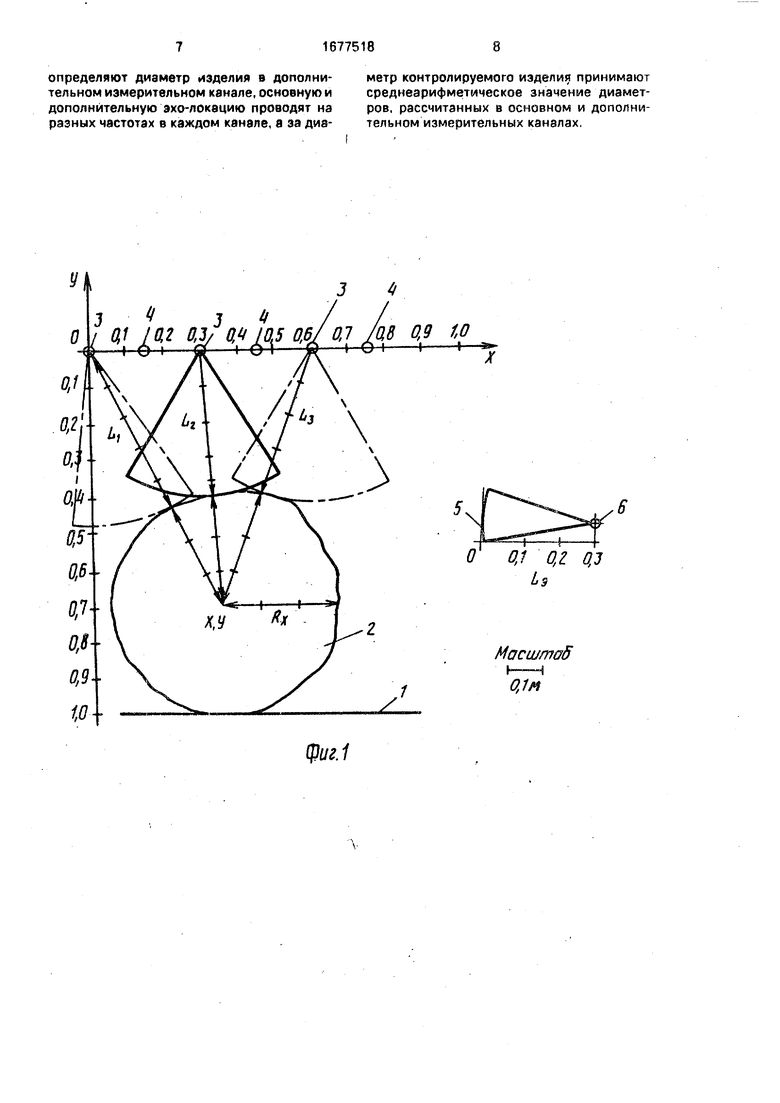

Устройство содержит контроллер 1, который осуществляет управление работой устройства и все вычислительные операции по определению диаметра изделия, дисплей 2, задающий тактовый генератор 3, делитель 4 частоты и два блока 5, формирующих зондирующую посылку и производящих выделение эхо-сигналов датчика 6. Датчик 6 состоит из двух одинаковых измерительных каналов и одного эталонного. Ультразвуковой преобразователь 7 связан с делителем 4 частоты. Неподвижная отражающая поверхность 8 составляет эталонный канал. Три ультразвуковых преобразователя 9 составляют основной измерительный канал, а три аналогичных преобразователя 10 - дополнительный измерительный канал. Позицией 11 обозначен контролируемый объект Конвейер 12 обеспечивает возможность перемещения объекта в поперечном и продольном направлениях относительно оси датчика 6. Электронные коммутаторы 13 осуществляют подключение контроллера 1 к соответствующему высокодобротному полосовому фильтру 14.

Способ заключается в следующем

О

1 VJ ел

00

Эхо-локацию проводят двумя независимыми друг от друга измерительными каналами и по трем минимальным расстоянием от измерительного канала до объекта измерения и вычисляют диаметр и координаты центра. Расстояния определяют по времени задержки эхо-сигналов одного эталонного и двух измерительных каналов. В эталонном канале о преде л я ют скорость распространения ультразвука на момент измерения. Оп- ределение диаметра возможно лишь при получении эхо-сигналов всеми входящими в датчик ультразвуковыми преобразователями, иначе необходимо изменить положение объекта измерения относительно датчика (при движении бревна по транспортеру это условие автоматически выполняется). Полученные диаметры от обоих измерительных каналов усредняют с целью уменьшения влияния на конечный результат наличия суч- ков, сколов коры и наплывов. Анализируя координаты центра ряда измерений, можно дополнительно определить стрелу прогиба объекта измерения (бревна), которая для круглого лесоматериала является широко распространенным пороком, выявление которого существенно влияет на качество выпускаемой продукции. Каждый измерительный канал датчика состоит из трех ультразвуковых преобразователей, расположенных один в другом на прямой линии и фиксированном расстоянии а между собой. Ультразвуковые преобразователи одного канала работают каждый на своей частоте, три различных частоты выбраны таким образом, чтобы ультразвуковые преобразователи принимали только свои отраженные от объекта измерения сигналы и не реагировали на другие, так как измерение возможно при наличии трех независимых друг от друга минимальных расстояний до объекта 11 из- мерения. Разность рабочих частот определяется также полосой пропускания устройства: чем шире полоса пропускания, тем больше частоты должны отличаться. В основном измерительном канале ультразву- ковые преобразователи 9 расположены один от другого на расстоянии а, например, крайний из них находится в начале декартовой системы координат, а другие расположены на оси абсцисс с координата- ми X a; Y : о и X 2а; Y 0. Дополнительный измерительный канал расположен в основном со сдвигом на 0,5а, координаты ультразвуковых преобразователей 10 соответственно X 0,5а; Y О, X 1,5а; Y 0 и X 2,5а, Y 0. Расстояние а зависит от диапазона возможных диаметров объекта измерения. Чтобы ультразвуковые преобразователи 9 основного и дополнительного измерительных каналов датчика, работающих на одной частоте, не оказывали влияния на работу друг друга, координаты их X 0; Y О и X 1,5а; Y О, X a;Y OnX 2,5a; Y О, X 2а; Y - 0 и X 0,5а; Y 0. Размещение всех ультразвуковых преобразователей на оси абсцисс упрощает расчетные формулы, а также снимает ограничения на перемещение объекта 11 измерения относительно датчика. Эталонный канал состоит из ультразвукового преобразователя 7 и неподвижной отражающей поверхности 8, расположенной на фиксированном заранее известном расстоянии (La).

Контролируемый объект 11, в частности бревно, движется по конвейеру 12 в поперечном или продольном направлении относительно оси датчика 6. Контроллер 1 электронным коммутатором 13 подключает к ультразвуковому преобразователю 7 тактовую частоту с делителя 4, через определенное время контроллер 1 с помощью того же коммутатора 1J3 отключает от преобразователя 7 тактовую частоту и подключает преобразователь 7 к высокодобротному полосовому фильтру 14, настроенному на выделение частоты зондирующих импульсов. Ультразвуковые импульсы, излученные преобразователем 7, отражаются от неподвижной отражающей поверхности 8, находящейся на фиксированном и заранее известном расстоянии Ц,.через некоторый промежуток времени тэ , импульсы принимаются обратно преобразователем 7, контроллер 1 через фильтр 14 фиксирует это время и вычисляет скорость распространения ультразвука в среде С на данный момент по формуле

2U(1)

Тэ

Определив скорость ультразвука С на момент измерения, контроллер 1 начинает выполнять программу по определению диаметра и координат центра объекта. Контроллер 1, управляя электронными коммутаторами 13, подключает к ультразвуковым преобразователям обоих измерительных каналов сигналы различных частот, формируемых делителем 4, через определенный промежуток времени контроллер 1 заканчивает формирование зондирующей посылки, включает программный счетчик контрольного времени и одновременно коммутаторами 13 подключает ультразвуковые преобразователи обоих измерительных каналов к высокодобротным (с узкой полосой пропускания) полосовым фильтрам 14, настроенным на выделение частот, близких к частоте излучения соответствующего преf -,.

образователя. Если в течение контрольного времени (оно равно времени получения эхо- сигнала от поверхности конвейера 12) получены все шесть эхо-сигналов, то пб измеренному времени задержки т определяется минимальное расстояние LI от контролируемого объекта 11 до соответствующего ультразвукового преобразователя

-2U

тэ , л

rr U(2)

если эхо-сигналы получены не от всех преобразователей, через некоторое время контроллер 1 повторяет попытку получения всех шести эхо-сигналов (это время зависит от скорости работы конвейера 12). При удачном измерении контроллер 1 определяет диаметр и координаты центра объекта измерения по формулам

n -OR -L +LS-2LS-2a2.,3)

Dx - 2RX2L2 - Li - U (3)

(Li 4- RJ|) + a2 - (L2 + Rx).

Y - y-i x; -Ј. .;.(д

2a л W

(Li+Rx)2-X2 .(5)

Эти формулы являются результатом решения системы трех уравнений: X2 + Y2 (L. + Rxf; (X-a)2 + Y(L2 + Rx)2; (X - 2а)2 + Y2 (La + R x)2.

Уравнения составлены исходя из того, что диаграмму направленности ультразвуковых преобразователей в зоне измерения можно считать круговой (реально онэ равна приблизительно 50°). Определив время за- держки от ультразвуковых преобразователей основного и дополнительного измерительных каналов до объекта, определяют минимальные расстояния основного Li, La, l-з и дополнительного Li1 , La1 Ls1 каналов. Полученные расстояния Li, L.2, Цз, Li , L2 , являются радиусами окружностей касательных к объекту измерения. Поскольку касательная к окружности перпендикулярна ее радиусу, проведенному к точке касания, значит полученные радиусы Li, L.2, L-з, U1 , L21 , Lj 1 находятся на одной прямой с искомым радиусом Rx объекта. Если построить дополнительные окружности с прежними центрами и радиусами (Li + Rx), (L2 + Rx), + RX), то эти окружности пересекутся в одной точке, которая является искомым центром окружности объекта (для дополнительного канала аналогично). В расчетах принято, что крайний левый преобразователь находится в начале декартовой системы координат, а все преобразователи расположены на оси абсцисс. Из 1-го уравления системы (6) находят

10

15

20

25

30

35

40

45

50

55

X и подставляют это значение во 2- и 3-е уравнения.

V(Li +R -f-V2-af+ Y2 - (L2 f Rx)2 :

(V(Li + Rx)2 - Y2 - 2af + Y2 - (U + R.f . Из первого уравнения полученной системы находят Y и подставляют во 2-е урав- нение. Произведя преобразования, получают

2а - (Li + RxT + 2(L2 « Rx) (U Rx) - 0.

„Производя преобразование, получают расчетную формулу (3) для диаметра объекта Dx. Формулы (4) и (5) получены также совместным решением системы уравнений (6). По этим же формулам (3), (4). (5) ведется расчет и для дополнительного измерительного канала, но предварительно осуществляется сдвиг системы координат по оси абсцисс на величину а/2 для того, чтобы координаты центра объекта принадлежали одной системе координат. Для объекта с ровной поверхностью, координаты центра и диаметр, полученные от обоих измерительных каналов, совпадают, для таких объектов достаточно одного канала, а для объектор с неровной поверхностью (для бревен - сучки, сколы коры, наппывы) еще и дополнительный.

Контроллер по программе производит усреднение результатов от обоих измерительных каналов. Окончательная величина диаметра - есть среднеарифметическое диаметров, полученных от измерительных каналов. Эта мера позволяет повысить точность определения диаметра и снизить влияние на конечный результат для круглого лесоматериала наличия сучков, сколов ко ры, наплывов. Попученные значения поступают в дисплей 2 и устройство управления технологическим оборудованием (УУТП)

Формула изобретения Ультразвуковой способ измерения диаметра круглых изделий, заключающийся в том, что измеряют скорость распространения ультразвука в среде размещения изделия, проводят эхо-локацию изделия одним каналом в трех направ, „чниях под различными углами, определяют минимальное время распространения эхо-сигналов от поверхности изделия и, учитывая скорость ультразвука, определяют диаметр круглых изделий, отличающийся тем, что, с целью повышения точности измерения при неоднородной поверхности изделия, одновременно с основным проводят эхо-локацию по трем направлениям дополнительным изопределяют диаметр изделия в дополнительном измерительном канале, основную и дополнительную эхо-локацию проводят на разных частотах в каждом канале, а за диафиг.1

метр контролируемого изделия принимают среднеарифметическое значение диаметров, рассчитанных в основном и дополнительном измерительных каналах,

О 0,1 0,1 0,3 LS

Масшта5 0,1м

| Ультразвуковой способ измерения диаметра круглых изделий | 1971 |

|

SU456138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-15—Публикация

1988-12-15—Подача