Изобретение относится к литейному производству.

Целью изобретения является повышение точности измерения количества расплава, перемещенного из прибыли в отливку.

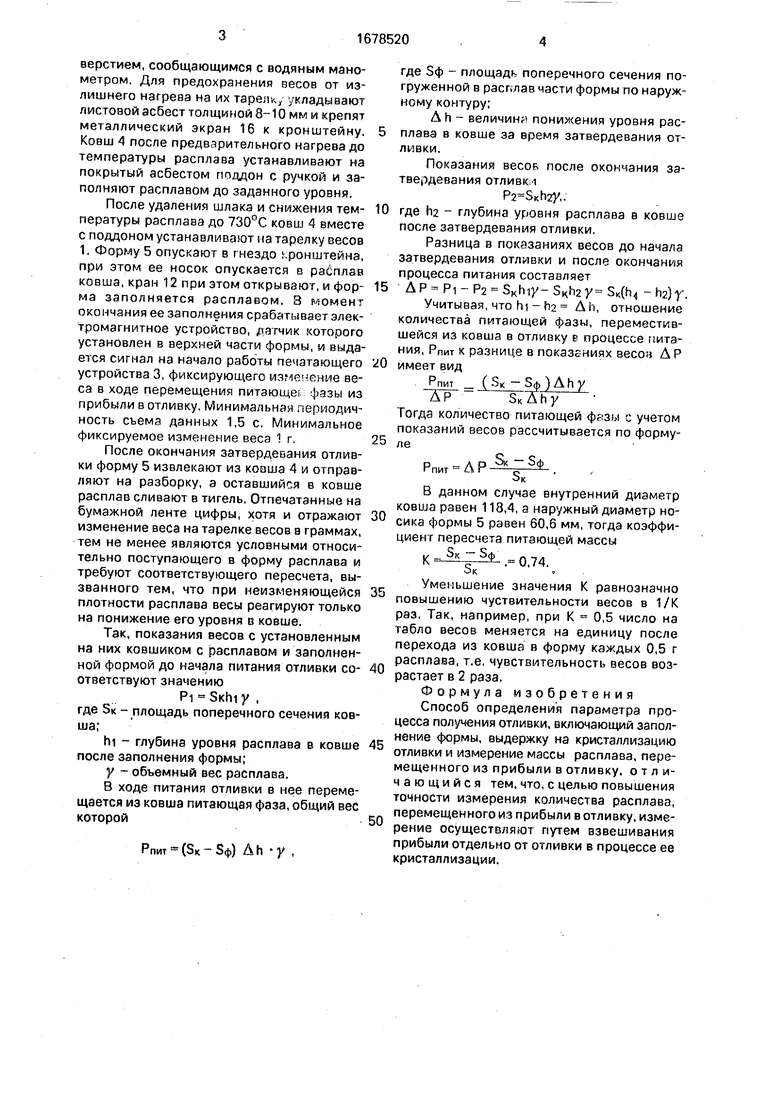

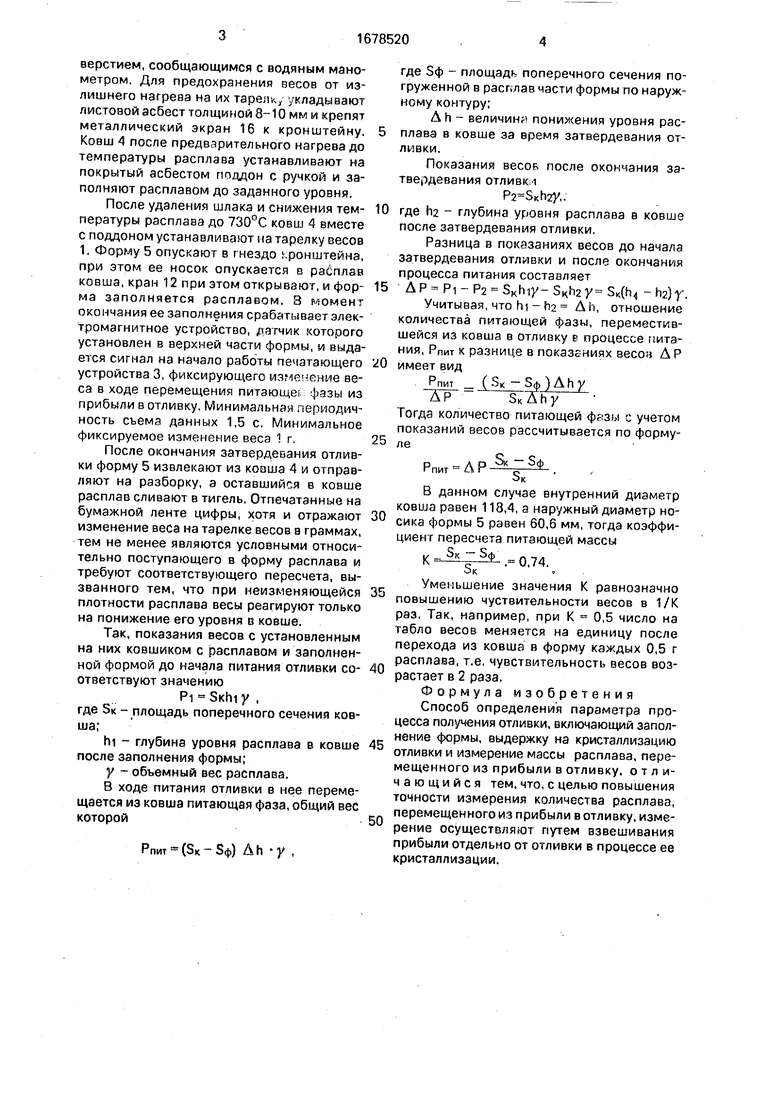

На чертеже изображено устройство, реализующее способ.

Устройство включает весы 1 марки 12 61 ВН-ЗЦТ, блок 2 вывода информации марки БВИ-2 и печатающее устройство 3 марки ПУ-2М, На весы устанавливается ковш 4 с жидким металлом. В него погружен тонкостенный носок формы 5, подвешенной на специальном кронштейне (не показан). Сверху форма герметично закрыта крышкой 6, в которой выполнена проточка 7, сообщающаяся через вентиляционные каналы с рабочей полостью формы и через штуцер 8 с вакуумной системой. Вакуумная система включает насос 9 марки РВН-20, ресивер 10 (стандартный газовый баллон) с вакуумет- ром 11 марки ОБВ1-100, кран 12, дроссель 13 и вспомогательный ресивер 14 емкостью 1 л для стабилизации режима заливки в конечной стадии заполнения формы. Плавка и обработка расплава осуществляются в печи 15 сопротивления с емкостью графитового тигля 5 л. Экран 16 защищает весы от излишнего нагрева.

Пример. Способ используют для исследования порообразования в цилиндрической отливке (диаметром 58 мм и длиной 86 мм) из сплава AI + 12% S1. Соотношение массивных и тонкостенных частей формы обеспечивает направленность затвердевания отливки. Газонасыщение расплава осуществляют при 850°С погружением в него колокольчика с влажным асбестом в течение 3 мин. Газосодержание расплава меняется в ходе выстаивания. Расплав для заливки формы отбирают после заданной выдержки.

В ходе исследования в ресивере 10 создается разрежение (60 кПа). величина которого контролируется вакууметром 11. а с помощью дросселя 13 устанавливается скорость всасывания расплава в форму 5, равную 2-3 см/с, для чего открытый носок формы 5 плотно закрывается пробкой с отО VI СО

ел ю о

верстием, сообщающимся с водяным манометром. Для предохранения весов от излишнего нагрева на их тарелк, укладывают листовой асбест толщиной 8-10 мм и крепят металлический экран 16 к кронштейну, Ковш 4 после предварительного нагрева до температуры расплава устанавливают на покрытый асбестом поддон с ручкой и заполняют расплавом до заданного уровня.

После удаления шлака и снижения тем- пературы расплава до 730°С ковш 4 вместе с поддоном устанавливают на тарелку весов 1. Форму 5 опускают в гнездо кронштейна, при этом ее носок опускается в рабплзв ковша, кран 12 при этом открывают, и фор- ма заполняется расплавом. 8 момент окончания ее заполнения срабатывает электромагнитное устройство, датчик которого установлен в верхней части формы, и выдается сигнал на начало работы печатающего устройства 3, фиксирующего изменение веса в ходе перемещения питающее фазы из прибыли в отливку. Минимальная периодичность съема данных 1,5 с. Минимальное фиксируемое изменение веса 1 г.

После окончания затвердевания отливки форму 5 извлекают из кооша 4 и отправляют на разборку, а оставшийся в ковше расплав сливают в тигель. Отпечатанные на бумажной ленте цифры, хотя и отражают изменение веса на тарелке весов в граммах, тем не менее являются условными относительно поступающего в форму расплава и требуют соответствующего пересчета, вызванного тем, что при неизменяющейся плотности расплава весы реагируют только на понижение его уровня в ковше.

Так, показания весов с установленным на них ковшиком с расплавом и заполненной формой до начала питания отливки со- ответствуют значению

Pi SKhi у ,

где 5к - площадь поперечного сечения ковша;

hi - глубина уровня расплава в ковше после заполнения формы;

у объемный вес расплава. В ходе питания отливки в нее перемещается из ковша питающая фаза, общий вес которой

Рпит«() Ah -у ,

где Зф - площадк поперечного сечения погруженной в расплав части формы по наружному контуру;

Ah- величина понижения уровня расплава в ковше за время затвердевания отливки.

Показания весов после окончания затвердевания ОТЛИВК.1

Р2 5кП2У,.

где h2 - глубина уровня расплава в ковше после затвердевания отливки.

Разница в показаниях весов до начала затвердевания отливки и после окончания процесса питания составляет АР Pi - Рг SKhiy- SKh2у SK(h - h2)rУчитывая, что hi - ha Ah, отношение количества питающей фазы, переместившейся из ковша в отливку в процессе питания, Рпит к разнице в показгниях весов АР имеет вид

Рпит ( SK - Зф ) A h у

Тогда количество питающей фг зы с учетом показаний весов рассчитывается по формуле

-АР .

OK

В данном случае внутренний диаметр ковша равен 118,4, а наружный диаметр носика формы 5 равен 60,6 мм, тогда коэффициент пересчета питающей массы

К 0,74.

Р

пит

Зк

Уменьшение значения К равнозначно повышению чуствительности весов в 1/К раз. Так, например, при К - 0,5 число на табло весов меняется на единицу после перехода из ковша в форму каждых 0,5 г расплава, т.е. чувствительность весов возрастает в 2 раза.

Формула изобретения Способ определения параметра процесса получения отливки, включающий заполнение формы, выдержку на кристаллизацию отливки и измерение массы расплава, перемещенного из прибыли в отливку, отличающийся тем, что, с целью повышения точности измерения количества расплава, перемещенного из прибыли в отливку, измерение осуществляют путем взвешивания прибыли отдельно от отливки в процессе ее кристаллизации.

tt

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок с полостью @ -1 | 1962 |

|

SU942320A1 |

| Литейная форма | 1980 |

|

SU999340A1 |

| Способ литья массивных заготовок в литейной форме | 1981 |

|

SU992117A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1984 |

|

SU1271643A1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1496918A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

Изобретение относится к литейному производству. Целью изобретения является повышение точности измерения массы питающей фазы, поступающей из прибыли в отливку. Способ определения параметра процесса получения отливки включает заполнение формы расплавом, выдержку отливки на кристаллизацию и измерение массы расплава, перемещенного из прибыли в отливку.1 ил.

| Патент ГДР Nb 225193, кл.СО В 5/02, 1985. |

Авторы

Даты

1991-09-23—Публикация

1989-06-26—Подача