I

Изобретение относится к области производства стеклопластиков, в частности, гранулированных стеклонаполненных пресс-материалов.

Известны пресс-материалы на основе стеклянного волокна и термореактивных смол (фенольных, эпоксидных и других) , пластики на их основе имеют высокие прочностные характеристики, работают в интервале от -60 до +250°С и т.д.

К недостаткам данных пресс-материалов и пластиков на их основе следует отнести относительно высокую температуру переработки, а также используемость первичного дефицитного сырья.

Наиболее близким прототипом является пресс-материал 10-ОТ-2 в 1.2 , имеющий следующий состав, вес.%: . Смола фенолформальдегидная твердая СФ-010А (гост 18694-73)45,1

Уротропин технический4,0 ЙЬкеная магнезия для резиновых смесей (ГОСТ 844-73) 0,5 Стеарат кальция или цинк-стеарат технический

(ТУ 6-14-722-71)1,0

Отходы молотые 49,1

10 Краситель0.3.

К недостаткам пресс-материала следует отнести высокую гигроскопичность , вызывакяцую неблагоприятные санитарно-гигиенические условия тру15да , а также относительно невысокие физико-механические свойства готового пластика.

Целью изобретения является повышение физико-механических свойств

М стеклопластика, снижение гигроскопичг ности и улучшение санитарно-гигиенических условий труда при его переработке. Указанная цель достигается тем, что пресс-материал, содержащий фенолформальдегидную смолу, стеарат кальция, краситель, молотые отходы стеклопластиков, содержит в качеств фенолформальдегидно й смолы бакелито вый лак, стеарат кальция и красител в виде концентрата в 9-10%-ном спир товом растворе отходов производства поливинилбутираля в весовом соотно шении 44,5-47,6:11,0-14,3:38,1-44, соответственно и дополнительно сод жит 9-10%-ный спиртовой раствор отходов производства поливинилбутираля при следующем соотношений компонентов, вес.%: Бакелитовый лак 33-37 Концентрат стеарата кальция с красителем в 910%-ном спиртовом растворе отходов производства поливинилбутираля . 0,45-1,05 9-10%-ный спиртовой раствор отходов производства поливинилбутираля 3-5 Отходы стеклопластиков ( молотые ) Остальное 9 Состав отходов стеклопластиков Стеклонаполнитель 50-60 Заполимеризованное связующее ( полиэфирное, фенол ь но е , эп оксидное) . 35-45 Незаполимеризованное связующее 0,5-2,5 Состав отходов поливинилбутирал вес.%: 35,0-60,0 0,09-0,7 Соляная кислота Масляный альде0,15-0,23 гид Ацетатные группы Бутиральные 40,0-45,0 группы Материал готовят следующим обр Первая стадия. Приготовление с зующего. В реактор загружают поочередно 37 вес.% бакелитового лака, 3-5 в 10%-ного спиртового раствора отхо производства поливинилбутираля и компоненты перемешивают в течение 10-15 мин. Затем добавляют 0,451,05 вес.% концентрата стеарата кальция (44,5-47,6 вес.% и красителя (11,0-14,3 весЛ в 9-10%-ном спиртовом растворе отходов производства поливинилбутираля С 38,1-44,5 вес.%)/ и продолжают перемещивание еще 10-15 мин.. Вторая стадия. Получение прессматериала. В смеситель подают из питателя 56-64 вес.% измельченных отходов стеклопластиков, а из реактора под давлением 0,4-0,8 атм 36,4543,05 вес.% связующего и производят предварительное перемешивание. Далее материал направляют в смеситель, где происходит полная гомогенизация. Затем материал направляют в су-с температурой 90шильную камеру 100 С и далее в экструдер-гранулятор. Готовый пресс-материал имеет вид гранул неправильной формы с поперечным сечением 3-4 мм, длиной 5-10 мм, объемный вес 0,6-0,7 г/см , содержание влаги и летучих до 3%. Полученный материал перерабатывают в изделия методом прессования при 130-140 С, удельном давлении 200-250 кгс/см , время выдержки 80-90 с/мм. Пример 1. Первая стадия. Получение связующего. В реактор загружают поочередно 33 вес.% бакелитового лака, 3 вес.% 9-10%-ного спиртового раствора отходов производства поливинилбутираля и компоненты перемешивают в тече- , ние 10 мин. Затем добавляют О,45вес.% концентрата стеарата кальция (44,5 вес.%) и перемешивают еще 10 мин. Вторая стади. Получение прессматериала.,В смеситель подают из питателя 63,55 вес.% измельченных отходов стеклопластиков, а из реактора под давлением 0,4 атм 36,45 вес.% связующего и производят предварительное перемешивание. Далее материал направляют в смесители, где происходит полная гомогенизация. Затем материал направляют в сушильную камеру с температурой 90 С, вьщерживают 25 мин и направляют в экструдер-гранулятор. Готовый материал имеет форму гранул неправильной формы с поперечным

сечением 3-4 мм, длиной 5-10 мм, объемньтй вес 0,7 г/см , содержание влаги и летучих в материале 2,5%.

Режим переработки - прессование при , -удельном давлении 200 кгс/см , время- выдержки 90 с/мм толщины.

Пример 2, Первая стадия. Получение связующего.

В реактор загружают поочередно 35 вес.% бакелитового лака, 4 вес.% 10%-ного спиртового раствора отходов производства поливинилбутираля и компоненты перемешивают в течение 15 мин. Затем добавляют 0,7 вес.% ;-концентрата стеарата кальция (46 вес.%), с красителем - пигментом красным С. (12 вес.%) в9-10%-ном спиртовом растворе отходов производстве поливинилбутираля (42 вес.%) и перемешивают еще 10 мин.

Вторая стадия. Получение прессматериала.

В смеситель подают из питателя 60,.% измельченных отходов стеклопластиков, а.из реактора под давлением 0,6 атм 39,7 вес.% связующего и производят предварительное перемешивание. Далее материал направляют в смесители, где происходит полная гомогенизация.

Затем материал направляют в сушильную камеру, с температурой 100 С, вьщерживают 20 мин и направляют в экструдер-гранулятор. Готовый материал имеет форму гранул неправильной формы с поперечным сечением 3-4 мм, длиной 5-10 мм, объемньй вес 0,7 г/с содержание влаги и летучих в материале 2,8%.

Режим переработки - прессование при , удельном давлении

220 КГ/CM, время выдержки 85 с/мм толщины,

пример 3. Первая стадия. v Получение связующего.

В реактор поочередно загружают 37 вес.% бакелитового лака, 5 вес.% 10%-ного спиртового раствора отходов производства поливинилбутираля и компоненты перемешивают в течение 15 мин. Затем добавляют 1,05 весЛ концентрата стеарата кальция (47,6 вес.%); с красителем -.лаком алым С (14,3 вес.%) в 10%-ном спиртовом растворе отходов производства поливинилбутираля (38,1 вес.%) и перемешивают еще 10 мин.

Вторая стадия. Получение прессматериала .

В смеситель подают из питателя 56,95 вес.% изь ельченных отходов стеклопластиков, а из реактора под давлением 0,8 атм 43,05 вес.% связующего и производят предварительное перемешивание. Далее материал направляют в смесители, где происходит полная гомогенизация.

Затем материал направляют в сушильную камеру с температурой 100 С, выдерживают 15 мин и направляют в экструдер-гранулятор.

Готовый материал имеет гранулы неправильной формы с поперечным сечением 3-4 мм, длиной 5-10 мм, объемный вес 0,7 г/см , содержание вла- , ги и летучих в .материале 3,0%.

Режим переработки - прессование при 140 С, удельном давлении 250 кг/см, время вьщержки 90 с/мм .

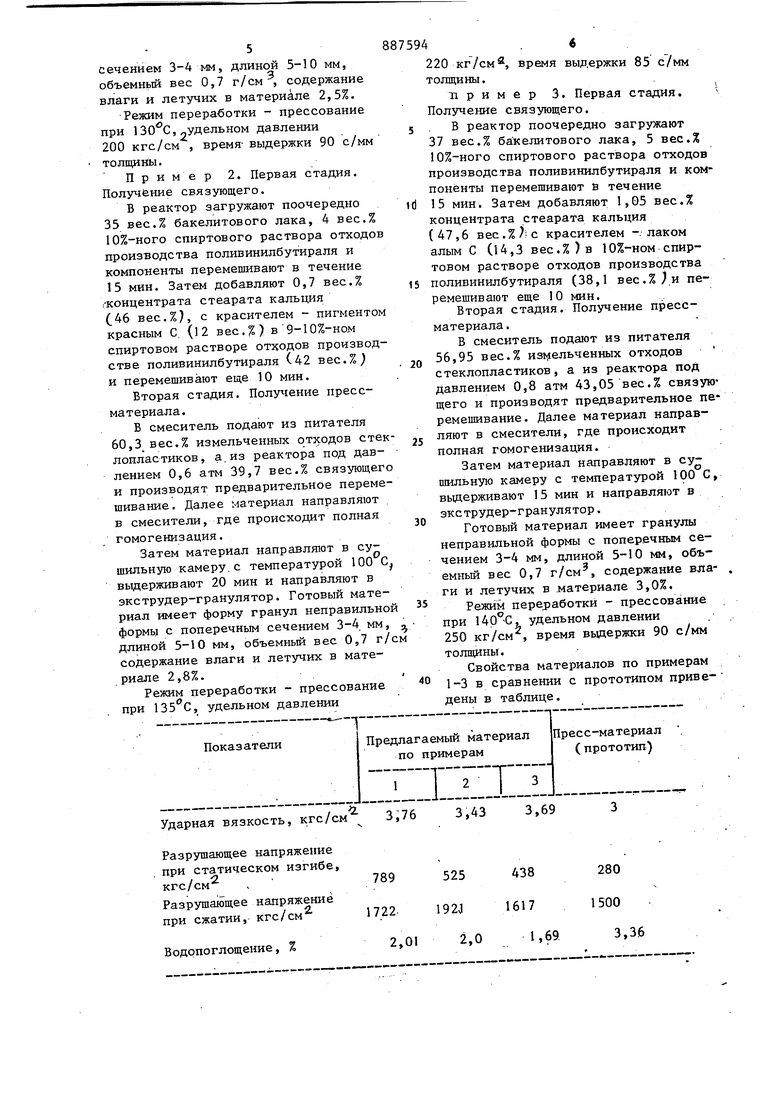

Свойства материалов по примерам 1-3 в сравнении с прототипом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фенольных стеклопластиков с металлизированной поверхностью | 1980 |

|

SU956614A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВОГО ЛАКА | 2005 |

|

RU2285014C1 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| Препрег | 1976 |

|

SU619494A1 |

| Пресскомпозиция | 1977 |

|

SU730751A1 |

| Пропиточный состав для текстолита | 1979 |

|

SU859400A1 |

| Состав грунта | 1980 |

|

SU994530A1 |

| Полимерная пресс-композиция | 1990 |

|

SU1797614A3 |

| Полимерная композиция | 1987 |

|

SU1498777A1 |

| Лак для защиты зеркал | 1979 |

|

SU857195A1 |

Ударная вязкость, кгс/см 3,43 3,69

Разрушающее напряжение

при статическом изгибе,

кгс/см

Разрушающее напряжение

при сжатии, кгс/см

Водопоглощение, %

280

525 438 1500 3,36 192J 1617 2,0 1,69

Из данных таблицы видно, что пред лагаем(лй материал обладает более высокими физико-механическими свойствами по сравнению с известным техническим решением.

Кроме того, предлагаемое техническое решение позволяет утилизировать отходы производства поливинилбу тираля,-а также улучшить санитарногигиенические условия труда при переработке стеклонаполненных материалов ,

Формула изобретения

Пресс-материал, содержащий фенолформальдегидную смолу, стеарат кальция, краситель и молотые отходы стек лопластиков, отличающийся тем, что, с целью повышения физикомеханических свойств стеклопластика на его основе, снижения гигроскопичности и улучшения санитарно-гигиенических условий труда при его перераработке, он содержит в качестве фенолформальдегидной смолы бакехштовый лак, стеарат кальция и краситель в виде концентрата в 9-10%-ном спиртовом растворе отходов производства

яоливинилбутираля в весовом соотношении 44,5-47,6:П,0-14,3:38,1-44,5 соответственно и дополнительно содержит 9-10%-ный спиртовой раствор отходов производства поливинилбутираля при след-ующем соотношении компонентов, вес,%.;

Бакелитовый лак 33-37 Концентрат стеарата кальция с красителем в 9 0%-ном спиртовом растворе отходов производства поливинилбутираля 0,45-1,05 9- 0%-нь)й спиртовый раствор отходов производства поливинШ7бутираля3-5Молотые отходы стеклопластиков Остальное

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1981-12-07—Публикация

1979-12-04—Подача