Изобретение относится к промышленности строительных материалов, преимущественно к технологии получения извести.

Целью изобретения является повышение производительности и сокращение расхода топлива.

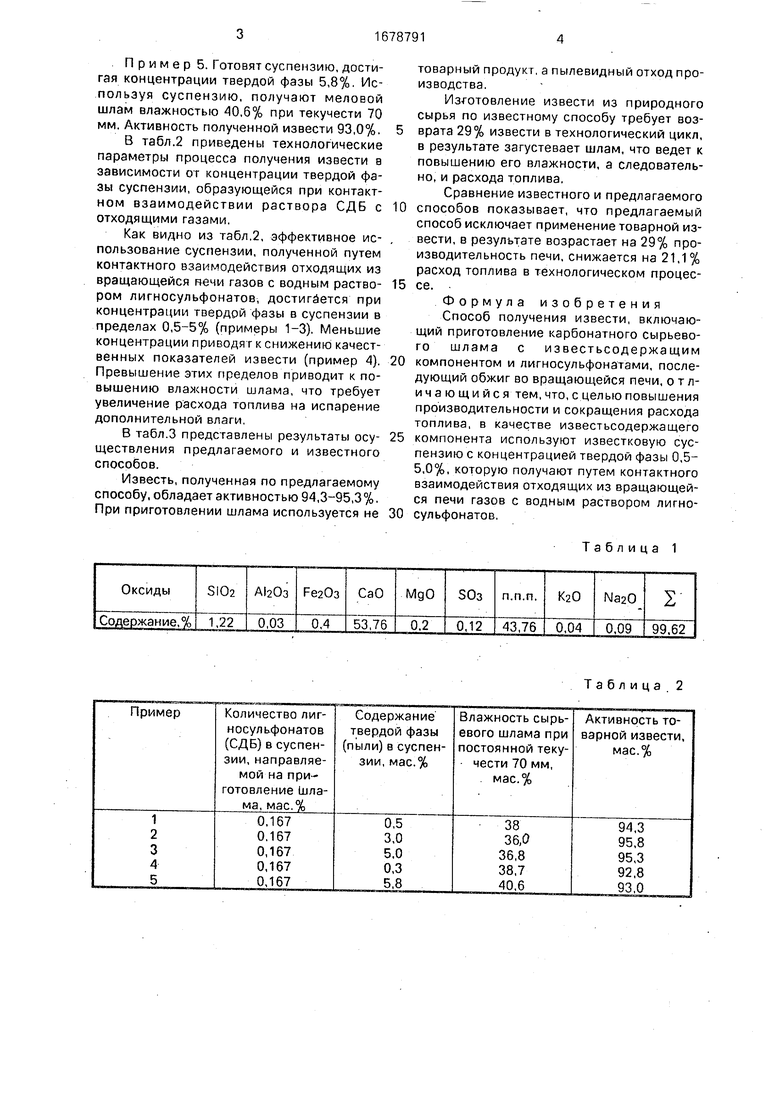

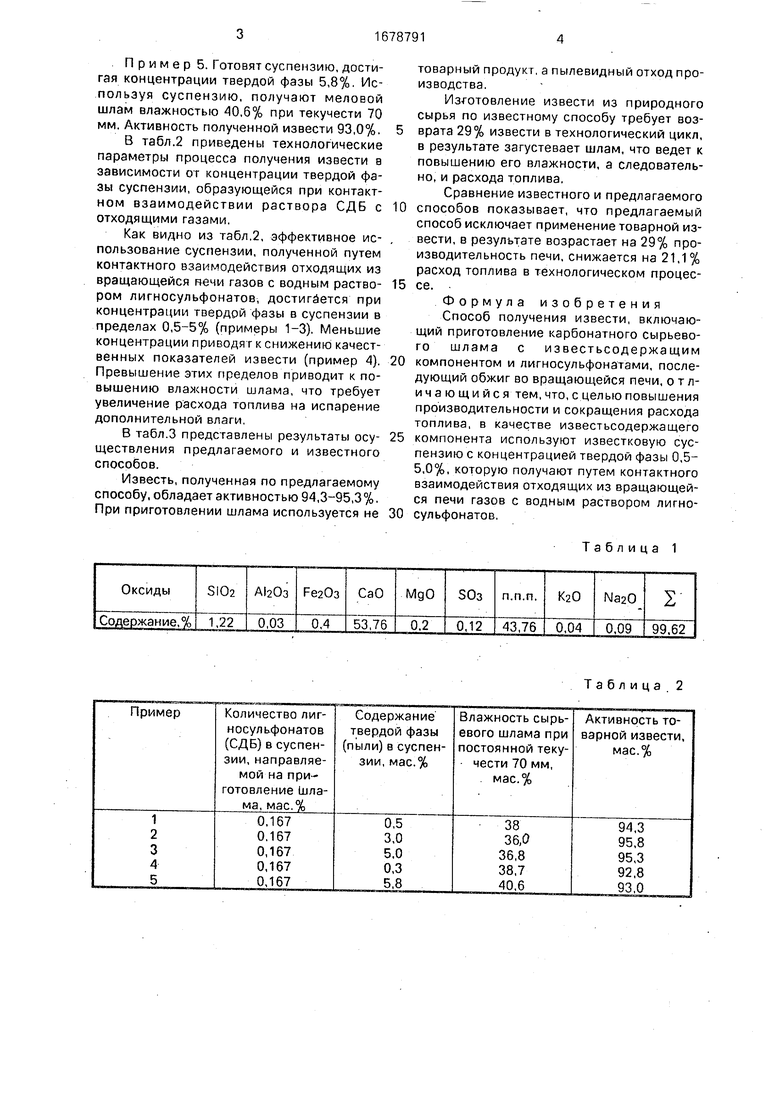

Для производства извести используют мел, химический состав которого приведен в табл.1.

Способ осуществляют следующим образом.

Пример 1. Готовят водный раствор из 0,1 кг СДБ (в расчете на сухое вещество) и 60 кг воды. Раствор подают в скруббер, где он контактирует с отходящими из вращающейся печи газами. Темперура газов 220°С. Образовавшуюся водную суспензию, содержащую 0,3 кг твердых веществ пыли (0,5% твердой фазы) подают в болтушку и смешивают со 150 кг мела до получения шлама влажностью 38%. Из болтушки шлам подается в расходный шламбассейн, затем на

обжиг во вращающуюся печь. Полученную в процессе обжига известь охлаждают. Известь имеет активность 94,3%.

Пример 2. Готовят раствор лигносуль- фонатов по примеру 1. Раствор подают в скруббер, где он контактирует с отходящими из вращающейся печи газами. Образуется водная суспензия, которая содержит 1,8 кг (3,0%) твердой фазы. Влажность шлама 36,0%, активность извести 95.8%

Пример 3. Готовят суспензию по примеру 1 и 2 до концентрации твердой фазы 5,0%. Аналогично описанному готовят шлам влажностью 36,8%. Обжигом во вращающейся печи получают известь активностью 95,3%.

Пример 4. Готовят суспензию по примеру 1 с концентрацией твердой фазы 0,3%. Используя суспензию, получают меловой шлам влажностью 38,7%. Текучесть 70 мм, активность извести 92,8%.

Ё

О

VJ

00

VI ю

Пример 5. Готовят суспензию, достигая концентрации твердой фазы 5,8%. Используя суспензию, получают меловой шлам влажностью 40,6% при текучести 70 мм. Активность полученной извести 93,0%.

В табл.2 приведены технологические параметры процесса получения извести в зависимости or концентрации твердой фазы суспензии, образующейся при контактном взаимодействии раствора СДБ с отходящими газами,

Как видно из табл.2, эффективное ис- пользование суспензии, полученной путем контактного взаимодействия отходящих из вращающейся нечи газов с водным раство- ром лигносульфонатов, достигается при концентрации твердой фазы в суспензии в пределах 0,5-5% (примеры 1-3). Меньшие концентрации приводят к снижению качественных показателей извести (пример 4). Превышение этих пределов приводит к повышению влажности шлама, что требует увеличение расхода топлива на испарение дополнительной влаги.

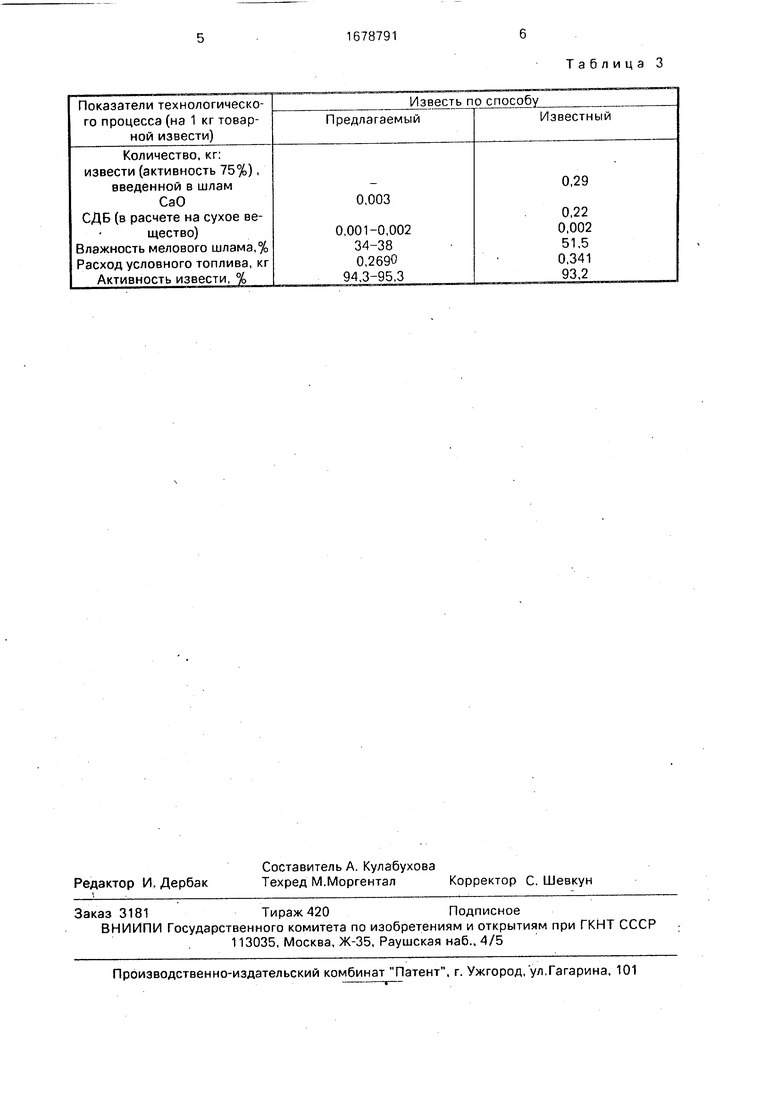

В табл.3 представлены результаты осу- ществления предлагаемого и известного способов.

Известь, полученная по предлагаемому способу, обладает активностью 94,3-95,3%, При приготовлении шлама используется не

товарным продукт, а пылевидный отход производства.

Изготовление извести из природного сырья по известному способу требует возврата 29% извести в технологический цикл, в результате загустевает шлам, что ведет к повышению его влажности, а следовательно, и расхода топлива,

Сравнение известного и предлагаемого способов показывает, что предлагаемый способ исключает применение товарной извести, в результате возрастает на 29% производительность печи, снижается на 21,1% расход топлива в технологическом процессе.

Формула изобретения

Способ получения извести, включающий приготовление карбонатного сырьевого шлама с известьсодержащим компонентом и лигносульфонатами, последующий обжиг во вращаюа ейся печи, отличающийся тем, что, с целью повышения производительности и сокращения расхода топлива, в качестве известьсодержащего компонента используют известковую суспензию с концентрацией твердой фазы 0,5- 5,0%, которую получают путем контактного взаимодействия отходящих из вращающейся печи газов с водным раствором лигносульфонатов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения извести | 1985 |

|

SU1323541A1 |

| Способ получения цементного клинкера | 1991 |

|

SU1770301A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2097350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2083518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2019 |

|

RU2709872C1 |

| Способ регенерации извести из известнякового шлама | 1977 |

|

SU941328A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ регенерации извести из известнякового шлама | 1979 |

|

SU971829A2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

Изобретение относится к промышленности строительных материалов. Целью изобретения является повышение производительности и сокращение расхода топлива. Приготавливают водный раствор из 0,1 кг СДБ (в расчете на сухое вещество) и 60 кг воды. Раствор подают в скруббер, где он контактирует с отходящими из вращающейся печи газами. Температура газов 220°С. Образовавшуюся водную суспензию, содержащую 0,3 кг твердых веществ пыли (0,5% твердой фазы), подают в болтушку и смешивают со 150 кг мела до получения шлама влажностью 38%. Из болтушки шлам подается в расходный шламбассейн, затем на обжиг во вращающуюся печь. Полученную в процессе обжига известь охлаждают Активность извести 94,3%. Производительность повышается на 29%, расход условного топлива 0,2690 кг. 3 табл.

Таблица.2

Показатели технологического процесса(на 1 кг товарной извести)

Количество, кг:

извести (активность 75%),

введенной в шлам

СаО

СДБ (в расчете на сухое вещество)

Влажность мелового шлама, %

Расход условного топлива, кг

Активность извести, %

Таблица 3

Известь по способу

Известный

0,29

0,22 0,002 51,5 0,341 93,2

| Способ получения извести | 1985 |

|

SU1323541A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-23—Публикация

1989-08-07—Подача