Изобретение относится к строительству, а именно к промышленности строительных материалов, и может быть использовано при изготовлении теплоизоляционных керамических изделий

Цель изобретения - повышение механической прочности, снижение водопоглощения и стоимости.

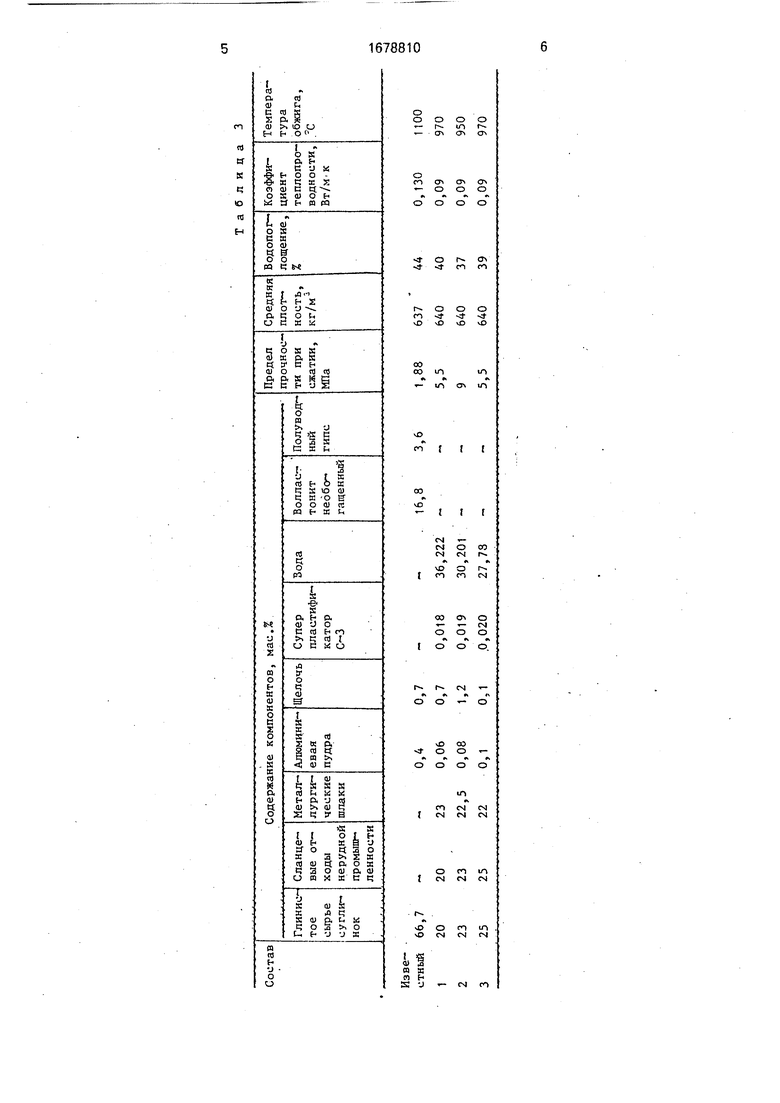

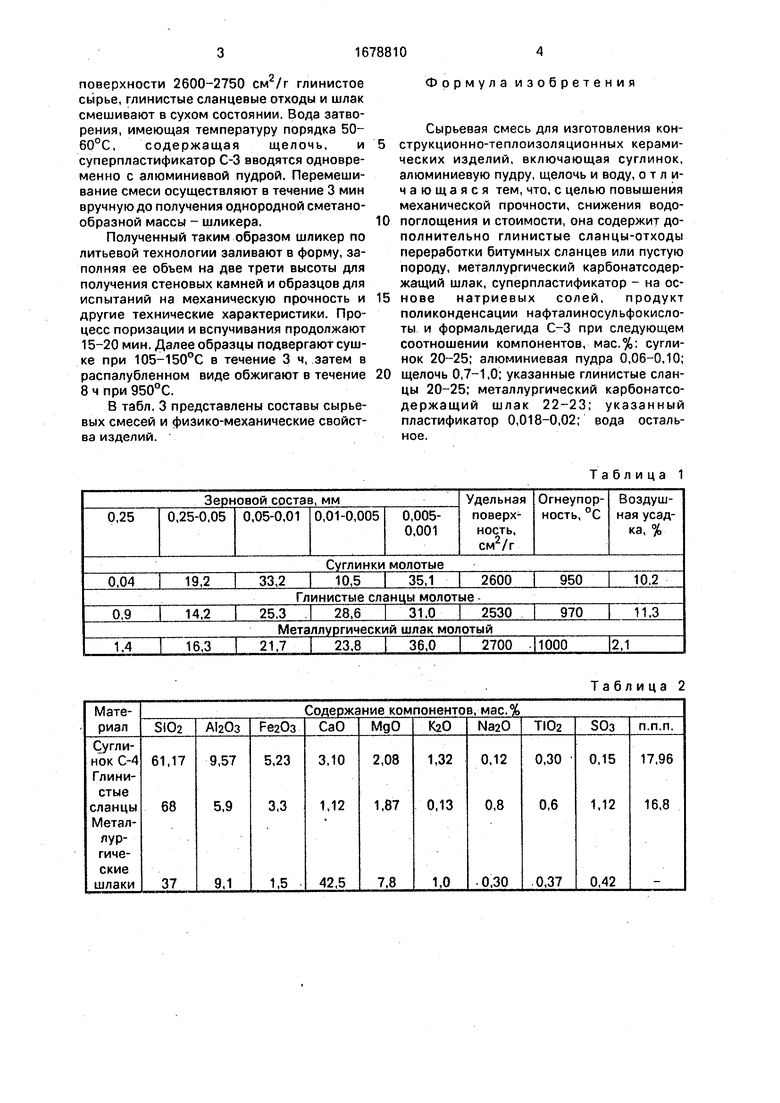

В табл. 1 приведены зерновой состав и свойства исходных компонентов, в табл. 2 - их химсостав.

Глинистые сланцы - отходы переработки битумных сланцев или пустая порода. Металлургические карбонатсодержащие шлаки имеют неоднородный состав и оцениваются по содержанию оксидов Газооб- разователь (алюминиевая пудра) содержит

85 мас.% активного алюминия, тонкость помола 4600 см2/г. В качестве щелочи используют комовую известь, измельченную до порошка с удельной поверхностью 2500 см2/г, средней плотностью 0,85 г/см3 или едкий натрий кристаллический.

Суперпластификатор С-3 изготавливают на основе продуктов поликонденсации нафталиносульфокислоты и формальдегида. Он представляет собой жидкость темно-коричневого цвета, поставляется в виде 30- 39%-ного водного раствора По химическому составу он представляет смесь органических веществ.

Смесь готовят перемешиванием компонентов в определенной последовательности. Измельченное до удельной

о VI

00 00

поверхности 2600-2750 см2/г глинистое сырье, глинистые сланцевые отходы и шлак смешивают в сухом состоянии. Вода затво- рения, имеющая температуру порядка 50- 60°С, содержащая щелочь, и суперпластификатор С-3 вводятся одновременно с алюминиевой пудрой. Перемешивание смеси осуществляют в течение 3 мин вручную до получения однородной сметано- образной массы - шликера.

Полученный таким образом шликер по литьевой технологии заливают в форму, заполняя ее объем на две трети высоты для получения стеновых камней и образцов для испытаний на механическую прочность и другие технические характеристики. Процесс поризации и вспучивания продолжают 15-20 мин. Далее образцы подвергают сушке при 105-150°С в течение 3 ч, затем в распалубленном виде обжигают в течение 8 ч при 950°С.

В табл. 3 представлены составы сырьевых смесей и физико-механические свойства изделий.

Формула изобретения

Сырьевая смесь для изготовления конструкционно-теплоизоляционных керамических изделий, включающая суглинок, алюминиевую пудру, щелочь и воду, отличающаяся тем, что, с целью повышения механической прочности, снижения водопоглощения и стоимости, она содержит дополнительно глинистые сланцы-отходы переработки битумных сланцев или пустую породу, металлургический карбонатсодер- жащий шлак, суперпластификатор - на основе натриевых солей, продукт поликонденсации нафталиносульфокисло- ты и формальдегида С-3 при следующем соотношении компонентов, мас.%: суглинок 20-25; алюминиевая пудра 0,06-0,10;

щелочь 0,7-1,0; указанные глинистые сланцы 20-25; металлургический карбонатсо- держащий шлак 22-23; указанный пластификатор 0,018-0,02; вода остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281268C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2484063C1 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СОСТАВ ДЛЯ ВСПЕНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2156781C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СОСТАВ ДЛЯ ВСПЕНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2156780C2 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

Изобретение относится к строительству, а именно к промышленности строительных материалов,и может быть использовано при изготовлении теплоизоляционных керамических изделий. С целью повышения механической прочности, снижения водопоглощения и стоимости, сырьевая смесь включает следующие компоненты, мас.%: суглинок 20-25; алюминиевая пудра 0,06-0,10; щеяочь 0,7-1,0; глинистые сланцы - отходы переработки битумных сланцев или пустая порода 20-25; металлургический карбонатсодержащий шлак 22-23; суперпластификатор на основе натриевых солей - продукт поликонденсации нафтали- носульфокислоты и формальдегида С-3 0,018-0,02; вода остальное. Физико-механические показатели следующие: предел прочности при сжатии 5,5-9,0 МПа, водо- поглощение 37-40%. 3 табл. сл

Таблица 1

Таблица 2

16,8

3,6

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU334206A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления теплоизоляционных керамических изделий | 1975 |

|

SU554242A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-23—Публикация

1989-04-27—Подача