Изобретение относится к изготовлению и термической обработке концентрированным источником энергии деталей цилиндрической формы из чугуна и гложет быть использовано при изготовлении и термической обработке вальцов измельчителя гранул.

Цель изобретения - повышение срока службы вальца, упрощение конструкции устройства.

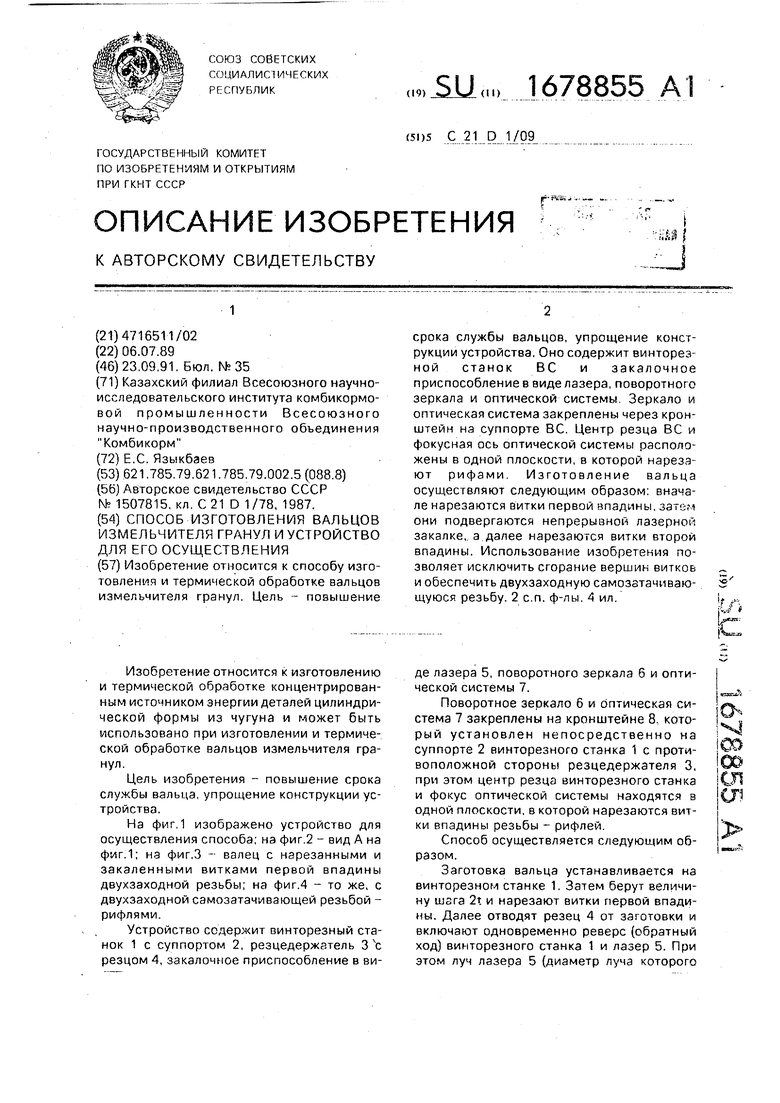

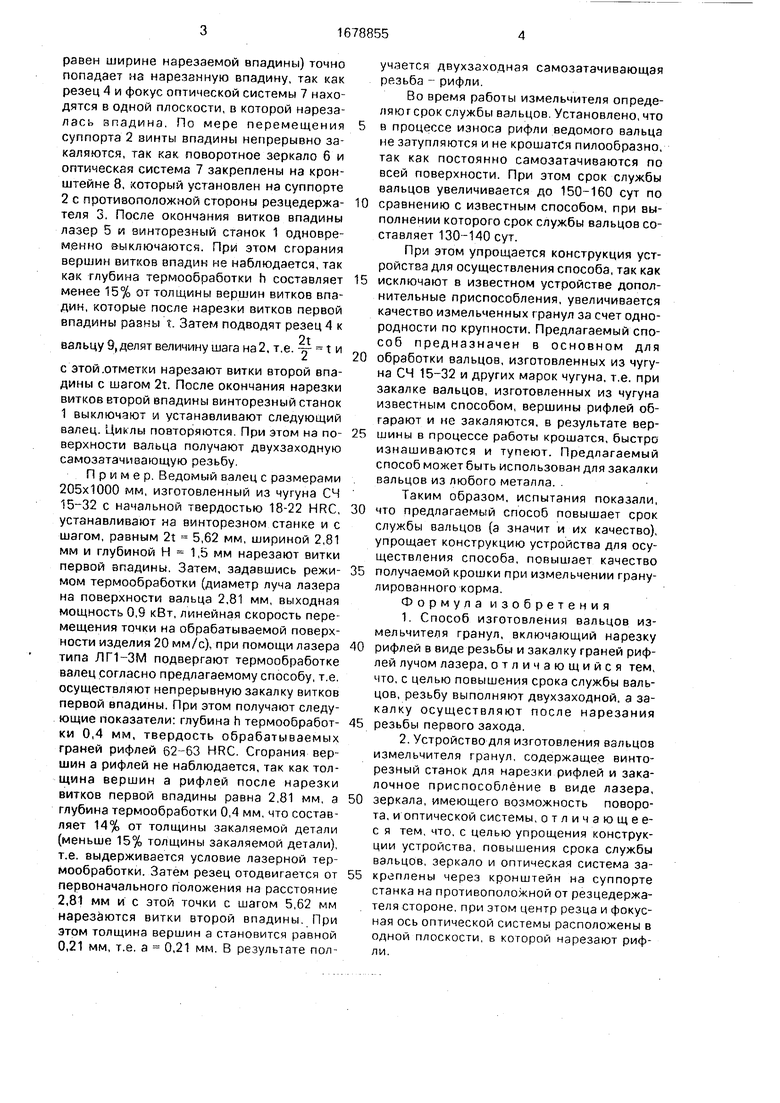

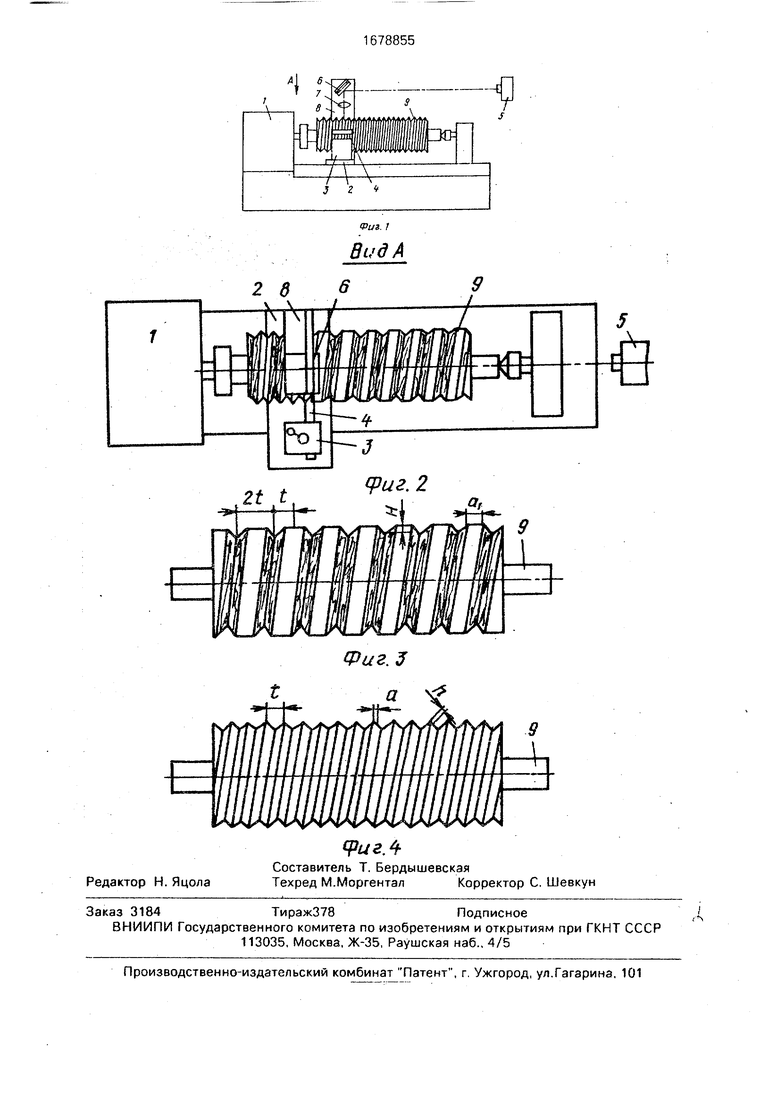

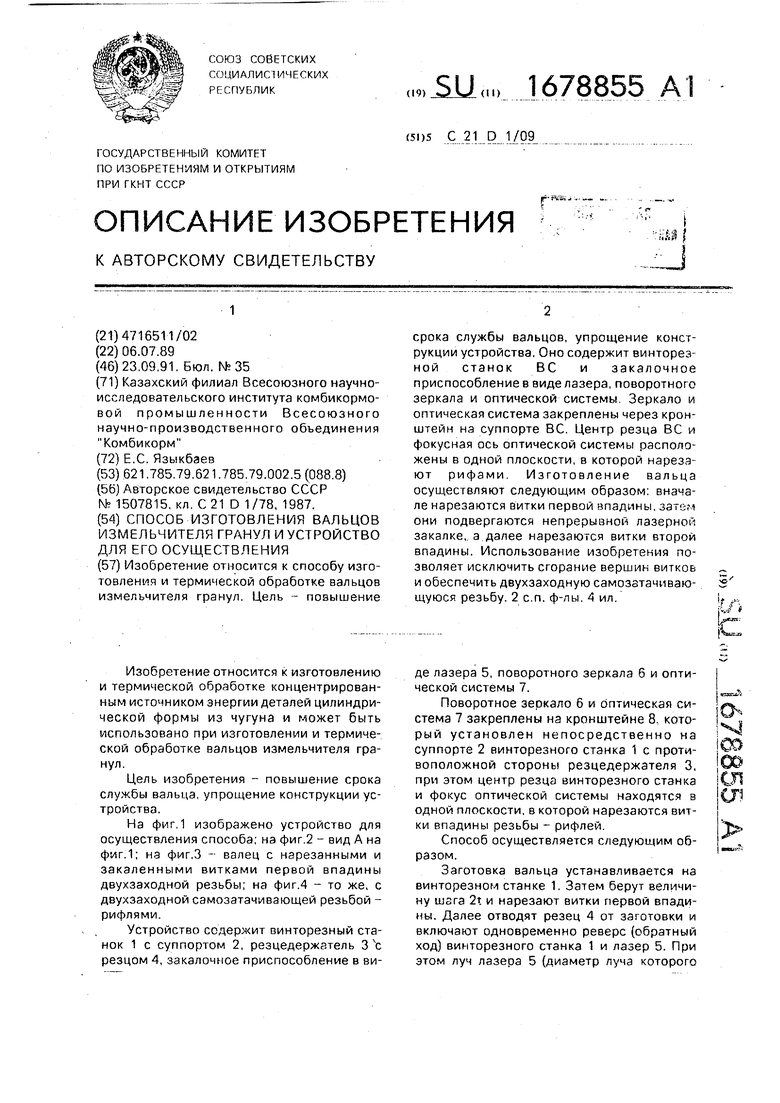

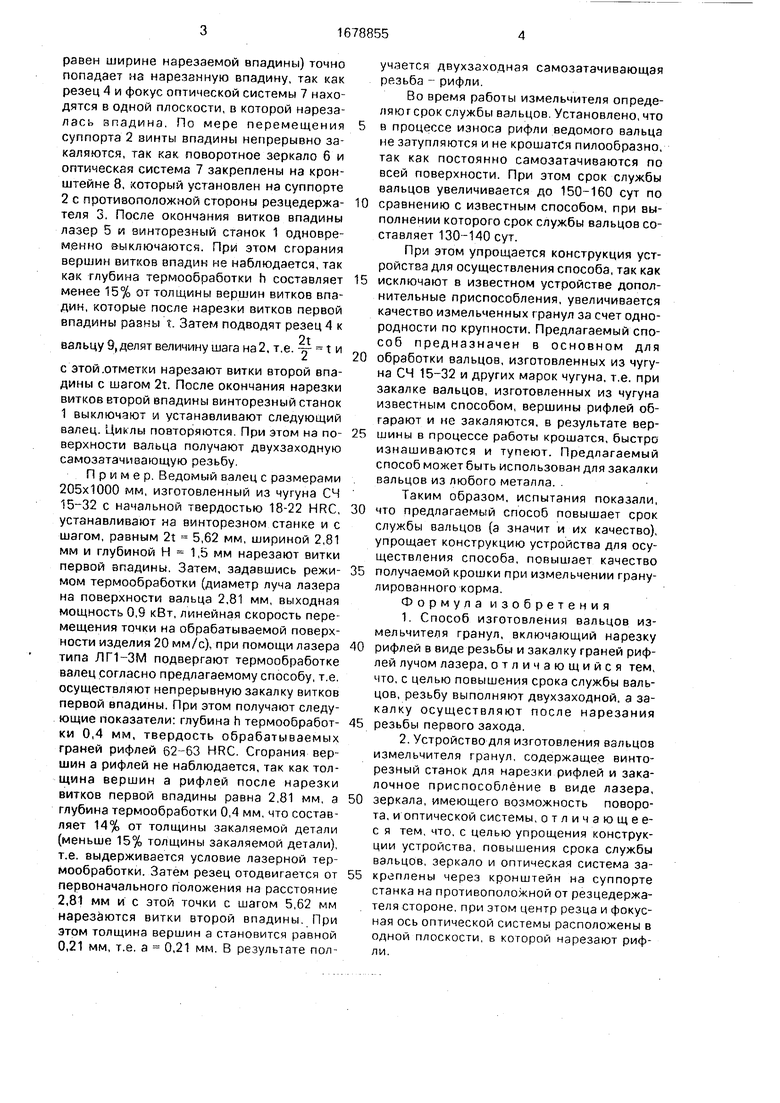

На фиг 1 изображено устройство для осуществления способа; на фиг 2 - вид А на фиг.1; на фиг.З - валец с нарезанными и закаленными витками первой впадины двухзаходной резьбы; на фиг.4 - то же, с двухзаходной самозатачивающей резьбой - рифлями.

Устройство содержит винторезный станок 1 с суппортом 2, резцедержатель 3 хс резцом 4, закалочное приспособление в виде лазера 5, поворотного зеркала 6 и оптической системы 7.

Поворотное зеокало 6 и оптическая система 7 закреплены на кронштейне 8 который установлен непосредственно на суппорте 2 винторезного станка 1 с противоположной стороны резцедержателя 3, при этом центр резца винторезного станка и фокус оптической системы находятся в одной плоскости, в которой нарезаются витки впадины резьбы - рифлей

Способ осуществляется следующим образом.

Заготовка вальца устанавливается на винторезном станке 1. Затем берут величину шзга 2t и нарезают витки первой впадины. Далее отводят резец 4 от заготовки и включают одновременно реверс (обратный ход) винторезного станка 1 и лазер 5. При этом луч лазера 5 (диаметр луча которого

vj

ICO

ел

равен ширине нарезаемой впадины) точно попадает на нарезанную впадину, так как резец 4 и фокус оптической системы 1 находятся в одной плоскости, в которой нарезалась впадина. По мере перемещения суппорта 2 винты впадины непрерывно закаляются, так как поворотное зеркало 6 и оптическая система 7 закреплены на кронштейне 8, который установлен на суппорте 2 с противоположной стороны резцедержателя 3. После окончания витков впядины лазер 5 и винторезный станок 1 одновременно выключаются. При этом сгорания вершин витков впадин не наблюдается, так как глубина термообработки h составляет менее 15% от толщины вершин витков впадин, которые после нарезки витков первой впадины равны t. Затем подводят резец 4 к

2t вальцу 9, делят величину шага на 2, т.е. -у t и

с этой .отметки нарезают витки второй впадины с шагом 2t. После окончания нарезки витков второй впадины винторезный станок 1 выключают и устанавливают следующий валец. Циклы повторяются При этом на поверхности вальца получают двухзаходную самоззтачиаающую резьбу.

Пример. Ведомый валец с размерами 205x1000 мм, изготовленный из чугуна СЧ 15-32 с начальной твердостью 18-22 HRC, устанавливают на винторезном станке и с шагом, равным 2t 5,62 мм, шириной 2,81 мм и глубиной Н 1,5 мм нарезают витки первой впадины. Затем, задавшись режимом термообработки (диаметр луча лазера на поверхности вальца 2,81 мм, выходная мощность 0,9 кВт, линейная скорость перемещения точки на обрабатываемой поверхности изделия 20 мм/с), при помощи лазера типа ЛГ1-ЗМ подвергают термообработке валец согласно предлагаемому способу, т.е. осуществляют непрерывную закалку витков первой впадины. При этом получают следующие показатели: глубина h термообработки 0,4 мм, твердость обрабатываемых граней рифлей 62-63 HRC. Сгорания вершин а рифлей не наблюдается, так как толщина вершин а рифлей после нарезки витков первой впадины равна 2,81 мм, а глубина термообработки 0,4 мм. что составляет 14% от толщины закаляемой детали (меньше 15% толщины закаляемой детали), т.е. выдерживается условие лазерной термообработки. Затем резец отодвигается от первоначального положения на расстояние 2,81 мм и с этой точки с шагом 5,62 мм нарезаются витки второй впадины. При этом толщина вершин а становится равной 0,21 мм, т.е. а 0,21 мм. В результате получается двухззходная самозатачивающая резьба - рифли.

Во время работы измельчителя определяют срок службы вальцов Установлено,что

в процессе износа рифли ведомого вальца не затупляются и не крошатся пилообразно, так как постоянно самозатачиваются по всей поверхности. При этом срок службы вальцов увеличивается до 150-160 сут по

0 сравнению с известным способом, при выполнении которого срок службы вальцов составляет 130-140 сут.

При этом упрощается конструкция устройства для осуществления способа, так как

5 исключают в известном устройстве дополнительные приспособления, увеличивается качество измельченных гранул за счет однородности по крупности. Предлагаемый способ предназначен в основном для

0 обработки вальцов, изготовленных из чугуна СЧ 15-32 и других марок чугуна, т.е. при закалке вальцов, изготовленных из чугуна известным способом, вершины рифлей об- гарают и не закаляются, в результате вер5 шины в процессе работы крошатся, быстро изнашиваются и тупеют. Предлагаемый способ может быть использован для закалки вальцов из любого металла.

Таким образом, испытания показали,

0 что предлагаемый способ повышает срок службы вальцов (а значит и их качество), упрощает конструкцию устройства для осуществления способа, повышает качество

5 получаемой крошки при измельчении гранулированного корма.

Формула изобретения

1.Способ изготовления вальцов измельчителя гранул, включающий нарезку

0 рифлей в виде резьбы и закалку граней рифлей лучом лазера, отличающийся тем, что, с целью повышения срока службы вальцов, резьбу выполняют двухзаходной, а закалку осуществляют после нарезания

5 резьбы первого захода.

2.Устройство для изготовления вальцов измельчителя гранул, содержащее винторезный станок для нарезки рифлей и закалочное приспособление в виде лазера,

0 зеркала, имеющего возможность поворота, и оптической системы, отличающее- с я тем, что. с целью упрощения конструкции устройства, повышения срока службы вальцов, зеркало и оптическая система за5 креплены через кронштейн на суппорте станка на противоположной от резцедержателя стороне, при этом центр резца и фокусная ось оптической системы расположены в одной плоскости, в которой нарезают рифли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки вальцов измельчителя гранул | 1989 |

|

SU1696513A1 |

| Способ термической обработки стальных изделий и устройство для его осуществления | 1987 |

|

SU1507815A1 |

| Способ нарезания резьбы (его варианты) | 1981 |

|

SU1016096A1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| Устройство для упрочнения обкаткой внутренних резьбовых поверхностей | 1989 |

|

SU1768375A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ЗЕРНА | 1991 |

|

RU2017527C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

Изобретение относится к способу изготовления и термической обработке вальцов измельчителя гранул. Цель - повышение срока службы вальцов, упрощение конструкции устройства. Оно содержит винторезной станок ВС и закалочное приспособление в виде лазера, поворотного зеркала и оптической системы Зеркало и оптическая система закреплены через кронштейн на суппорте ВС. Центр резца ВС и фокусная ось оптической системы расположены в одной плоскости, в которой нарезают рифами Изготовление вальца осуществляют следующим образом, ле нарезаются витки первой впадины, затем они подвергаются непрерывной лазерной закалке, а далее нарезаются витки второй впадины. Использование изобретения позволяет исключить сгорание вершин витков и обеспечить двухзаходную самозатачивающуюся резьбу. 2 с п. ф-лы. 4 ил. V 1 ф т f iF ГУ

Фиг.З

Авторы

Даты

1991-09-23—Публикация

1989-07-06—Подача