Изобретение относится к технологии машиностроения, а именно к устройствам для упрочняющего обкатывания роликами сложных профильных поверхностей, в частности конических резьб.

Известны устройства для обкатывания винтовых поверхностей, например замковых резьб бурильной колонны, выполненные в виде однороликовогр приспособления. Приспособление устанавливается в резцедержателе токарно-винто- резного станка. Давление на ролик

г

осуществляется путем перемещения резцовой головки с помощью винта суппорта в поперечном направлении.

Наиболее близким к изобретению по технической сущности является устройство, выполненное в виде равномерно расположенных по окружности рабочих (обкатывающих) роликов и последовательно чередующихся с ними направляющих роликов, связанных с приводом, обеспечивающим контакт с резьбовой поверхностью детали.

Однако, это устройство трудно применять для обкатки внутренних конических резьб в связи с изменением внутреннего диаметра резьбы, что приводит к увеличению усилия обкатки. Кроме того, устройство в конструктивном отношении достаточно сложно, и при работе требуется постоянная подача рабочей среды.

Целью изобретения является расширение технологических возможностей за счет упрочнения конических внутренних резьб и повышения качества за счет перераспределения остаточных напряжений сжатия во впадинах резьбы.

Для достижения указанной цели в устройстве для упрочнения обкаткой внутренних резьбовых поверхностей, содержащем держатель, на конце которого размещены направляющий и упрочняющий ролики, установленные на державках механизма радиального перемещения, ролики смонтированы с возможностью поворота относительно оси державок, направляющий ролик выполнен двойным с радиусом за(Л

ч

Os CD

3

ел

кругления его вершин в два раза меньшим радиуса закругления вершин обкатывающего ролика.

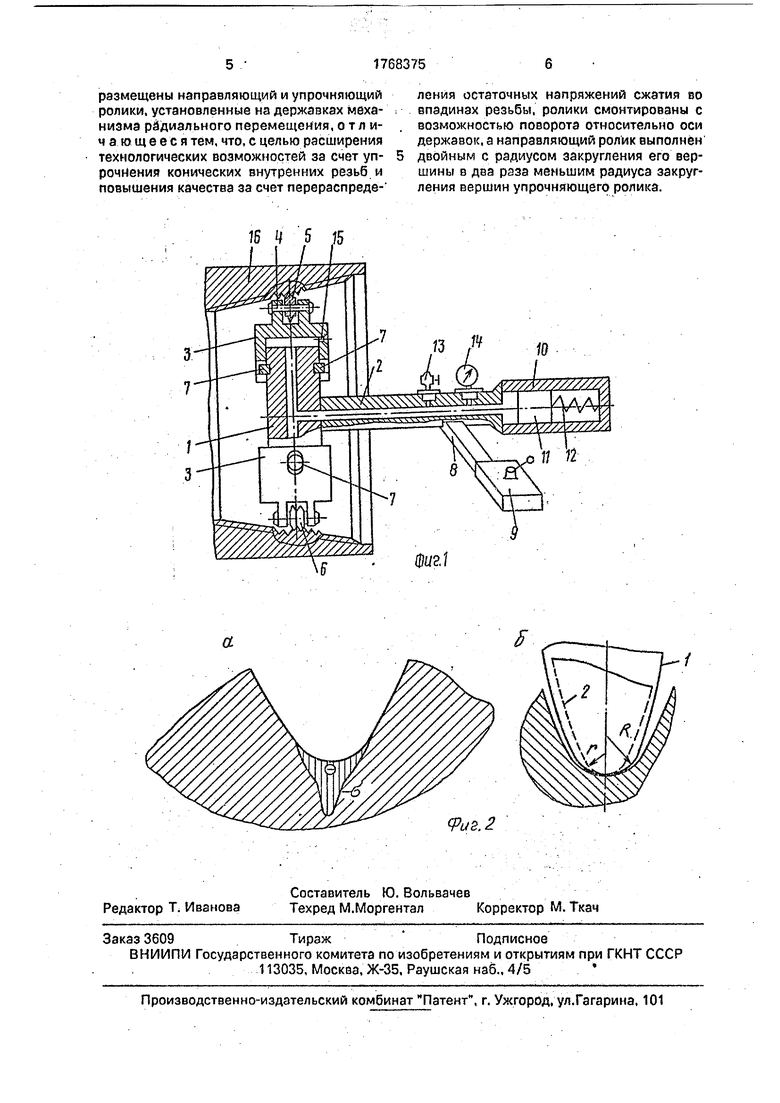

За счет применения в устройстве направляющего двойного ролика с радиусом закругления вершин, равным половине радиуса закругления обкатывающего ролика, уравновеиГиВаТЭттЫГ напряжения в пятнах контакта обкатывающегб направляющего роликов и можно равномерно обкатывать всю впадину резьбы счетом допуска на радиус закругления впадины.

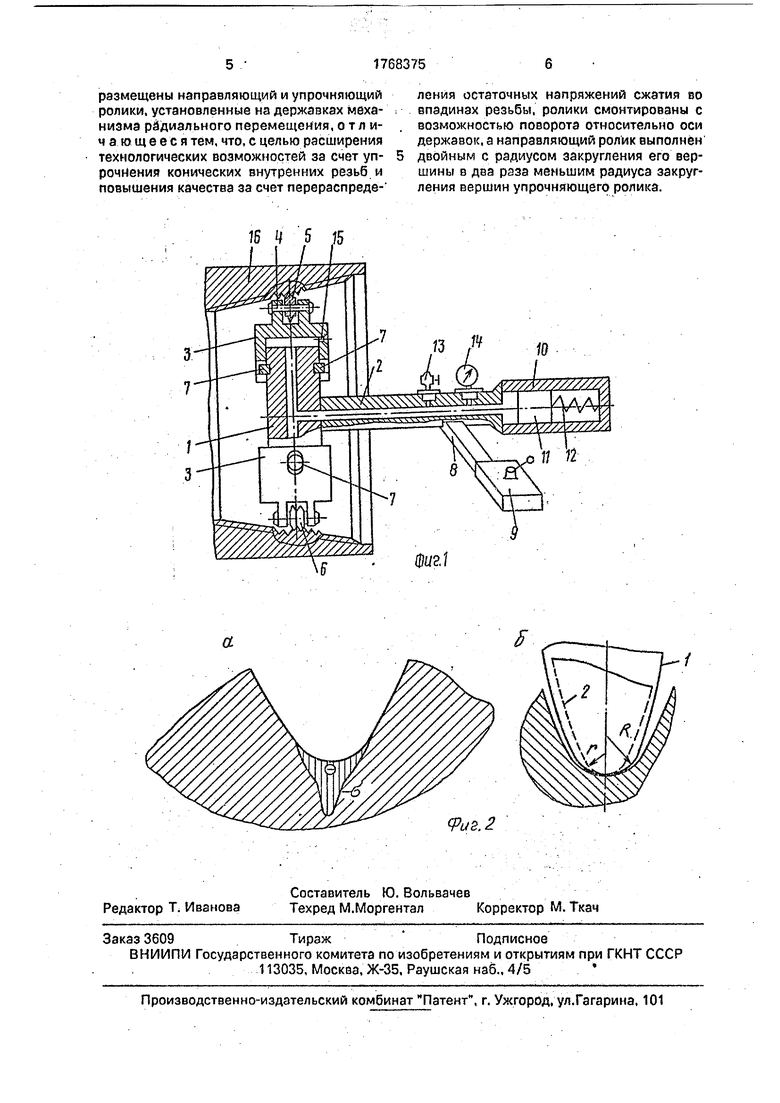

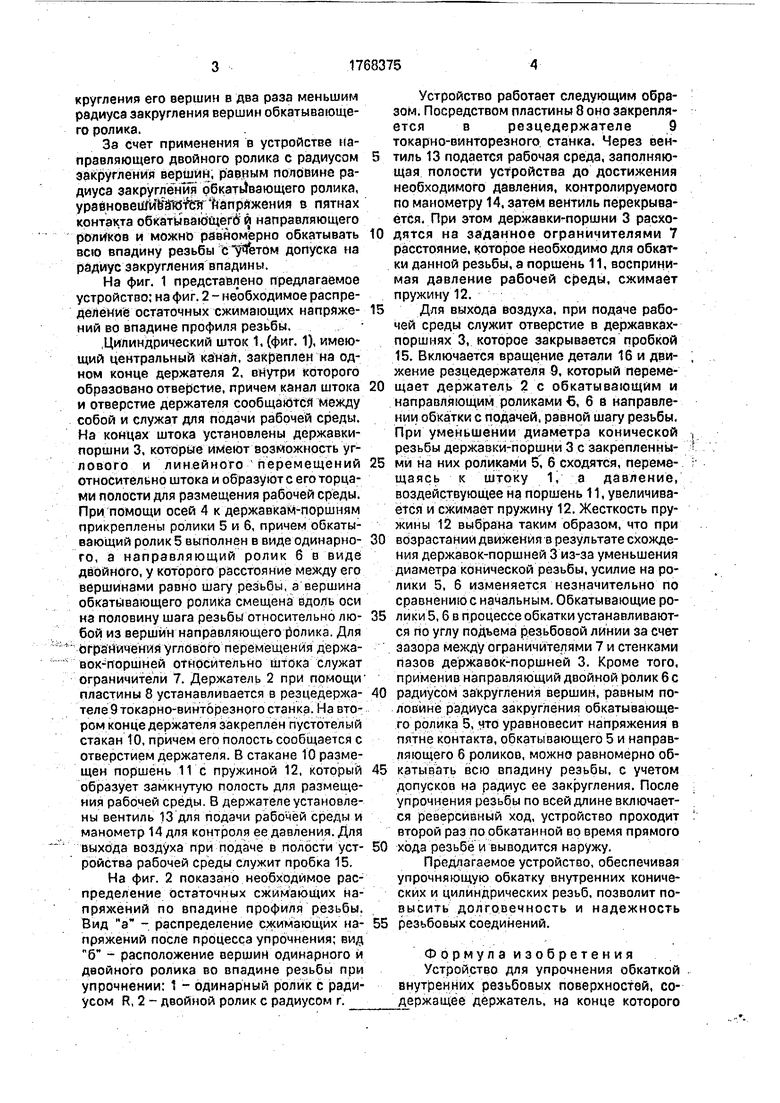

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - необходимое распределение остаточных сжимающих напряжений во впадине профиля резьбы.

Цилиндрический шток 1, (фиг. 1), имеющий центральный канал, закреплен на одном конце держателя 2, внутри которого образовано отверстие, причем канал штока и отверстие держателя сообщаются между собой и служат для подачи рабочей среды. На концах штока установлены державки- поршни 3, которые имеют возможность углового и линейного перемещений относительно штока и образуют с его торцами полости для размещения рабочей среды. При помощи осей 4 к державкам-поршням прикреплены ролики 5 и б, причем обкатывающий ролик 5 выполнен в виде одинарного, а направляющий ролик б в виде двойного, у которого расстояние между его вершинами равно шагу резьбы, а вершина обкатывающего ролика смещена вдоль оси на половину шага резьбы относительно любой из вершин направляющего ролика. Для ограничения углового перемещения державок-поршней относительно штока служат ограничители 7. Держателе 2 при помощи пластины 8 устанавливается в резцедержателе 9 токарно-винторезного станка. На втором конце держателя закреплен пустотелый стакан 10, причем его полость сообщается с отверстием держателя. В стакане 10 размещен поршень 11 с пружиной 12, который образует замкнутую полость для размещения рабочей среды. В держателе установлены вентиль 13 для подачи рабочей среды и манометр 14 для контроля ее давления. Для выхода воздуха при подаче в полости устройства рабочей среды служит пробка 15.

На фиг. 2 показано необходимое распределение остаточных сжимающих напряжений по впадине профиля резьбы. Вид а - распределение сжимающих напряжений после процесса упрочнения; вид б - расположение вершин одинарного и двойного ролика во впадине резьбы при упрочнении: t - одинарный ролик с радиусом R, 2 - двойной ролик с радиусом г.

Устройство работает следующим образом. Посредством пластины 8 оно закрепляется в резцедержателе 9 токарно-винторезного станка. Через вентиль 13 подается рабочая среда, заполняющая полости устройства до достижения необходимого давления, контролируемого по манометру 14, затем вентиль перекрывается. При этом державки-поршни 3 расходятся на заданное ограничителями 7 расстояние, которое необходимо для обкатки данной резьбы, а поршень 11, воспринимая давление рабочей среды, сжимает пружину 12,

Для выхода воздуха, при подаче рабочей среды служит отверстие в державках- поршнях 3, которое закрывается пробкой 15. Включается вращение детали 16 и движение резцедержателя 9, который перемещает держатель 2 с обкатывающим и направляющим роликами 6, 6 в направлении обкатки с подачей, равной шагу резьбы. При уменьшении диаметра конической резьбы державки-поршни 3 с закрепленными на них роликами 5, 6 сходятся, перемещаясь к штоку 1, а давление, воздействующее на поршень 11, увеличивается и сжимает пружину 12. Жесткость пружины 12 выбрана таким образом, что при

возрастании движения в результате схождения державок-поршней 3 из-за уменьшения диаметра конической резьбы, усилие на ролики 5, б изменяется незначительно по сравнению с начальным. Обкатывающие ролики 5, б в процессе обкатки устанавливаются по углу подъема резьбовой линии за счет зазора между ограничителями 7 и стенками пазов державок-поршней 3. Кроме того, применив направляющий двойной ролик б с

радиусом закругления вершин, равным половине радиуса закругления обкатывающего ролика 5, что уравновесит напряжения в пятне контакта, обкатывающего 5 и направляющего б роликов, можно равномерно обкатывать всю впадину резьбы, с учетом допусков на радиус ее закругления. После упрочнения резьбы по всей длине включается реверсивный ход, устройство проходит второй раз по обкатанной во время прямого

хода резьбе и выводится наружу.

Предлагаемое устройство, обеспечивая упрочняющую обкатку внутренних конических и цилиндрических резьб, позволит повысить долговечность и надежность

резьбовых соединений.

Формула изобретения Устройство для упрочнения обкаткой внутренних резьбовых поверхностей, со- держащее держатель, на конце которого

размещены направляющий и упрочняющий ролики, установленные на державках механизма радиального перемещения, отличающееся тем, что, с целью расширения технологических возможностей за счет упрочнения конических внутренних резьб и повышения качества за счет перераспределения остаточных напряжений сжатия во впадинах резьбы, ролики смонтированы с возможностью поворота относительно оси державок, а направляющий ролик выполнен двойным с радиусом закругления его вершины в два раза меньшим радиуса закругления вершин упрочняющего ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| Устройство для обкатывания внутренних конических резьб к токарным станкам | 1988 |

|

SU1606246A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЗЬБ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2004 |

|

RU2254196C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| Устройство для обкатки | 1981 |

|

SU996045A1 |

| Инструмент для упрочнения поверхности резьбы | 1987 |

|

SU1442313A1 |

16 Ч 5 .75

а

фиг 1

Фиг. 2

| УСТРОЙСТВО для УПРОЧНЕНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 0 |

|

SU259107A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-10-15—Публикация

1989-04-24—Подача