Изобретение относится к машиностроению и может быть использовано при изготовлении вальцов с применением концентрированного источника энергии при термообработке.

Цель изобретения - повышение срока службы вальцов.

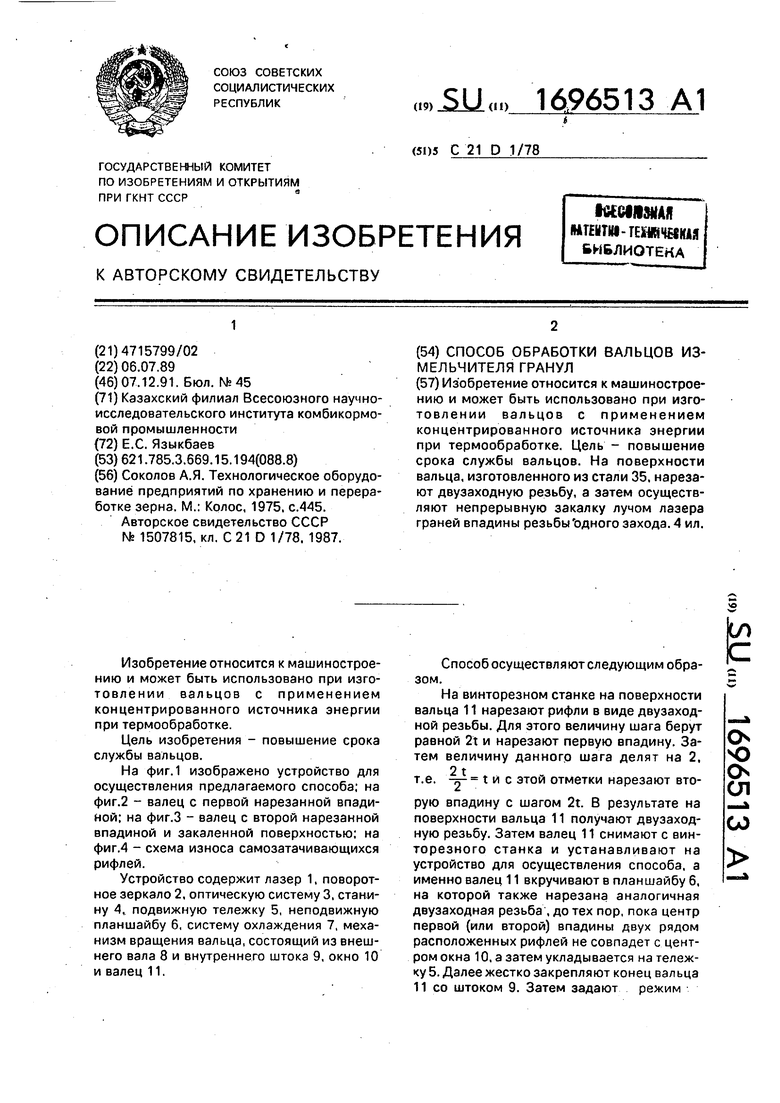

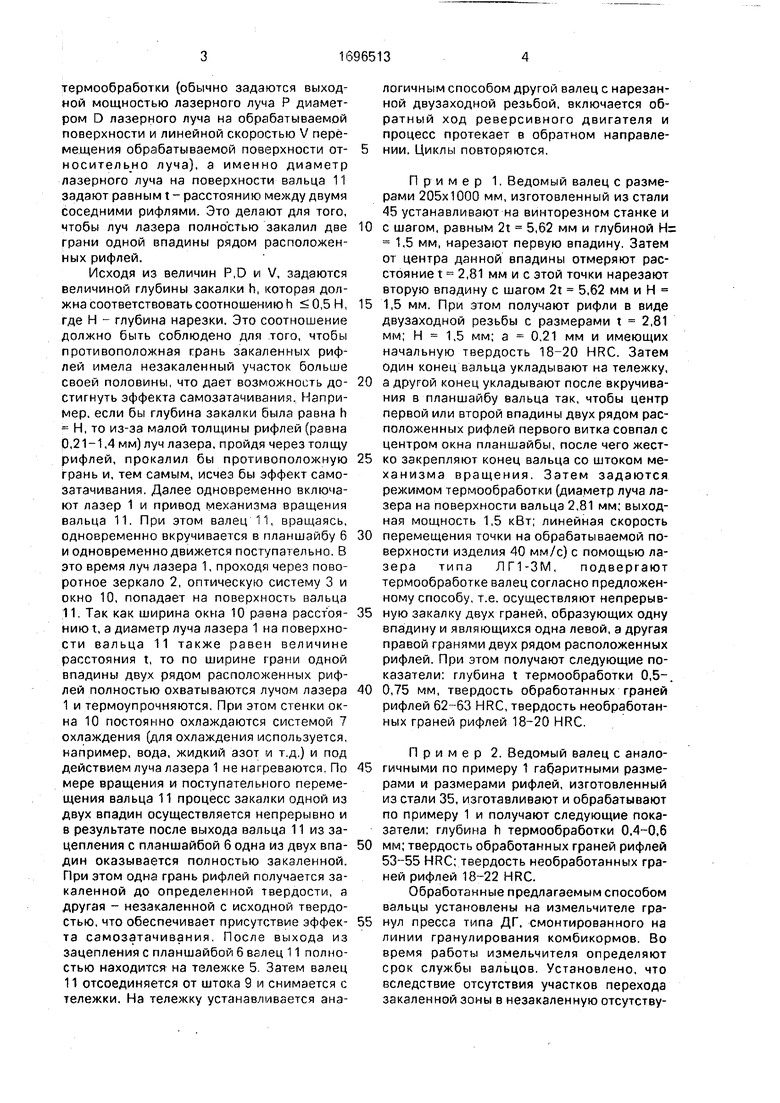

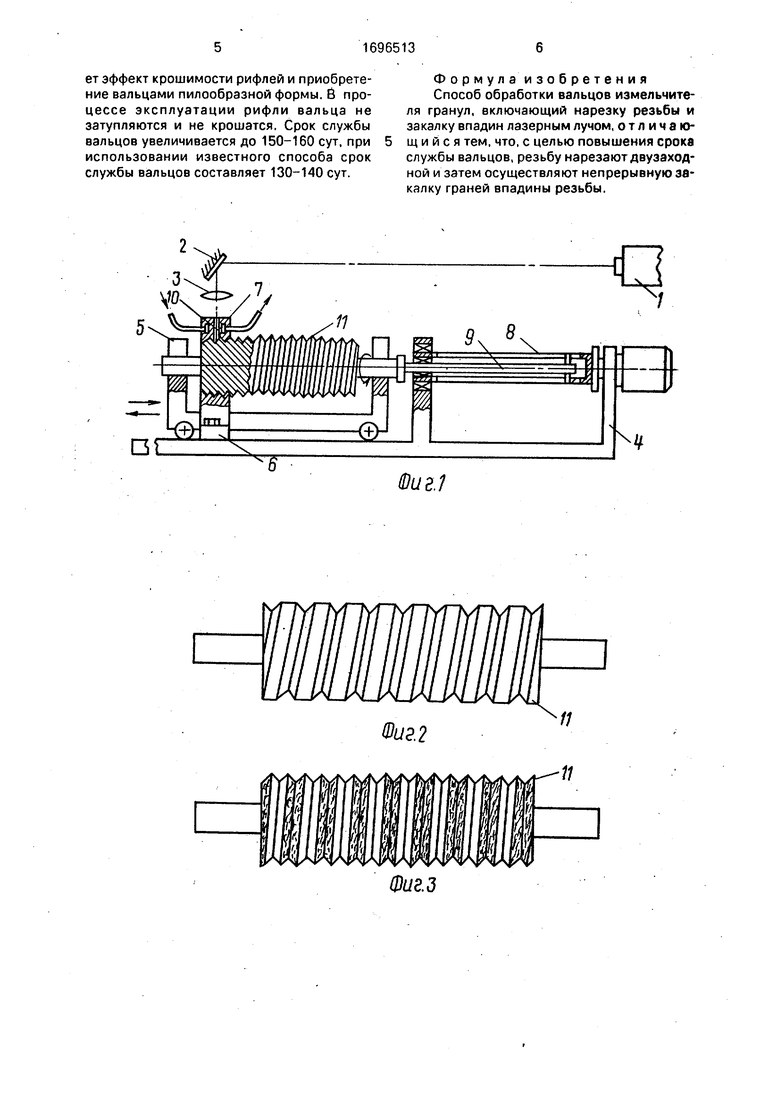

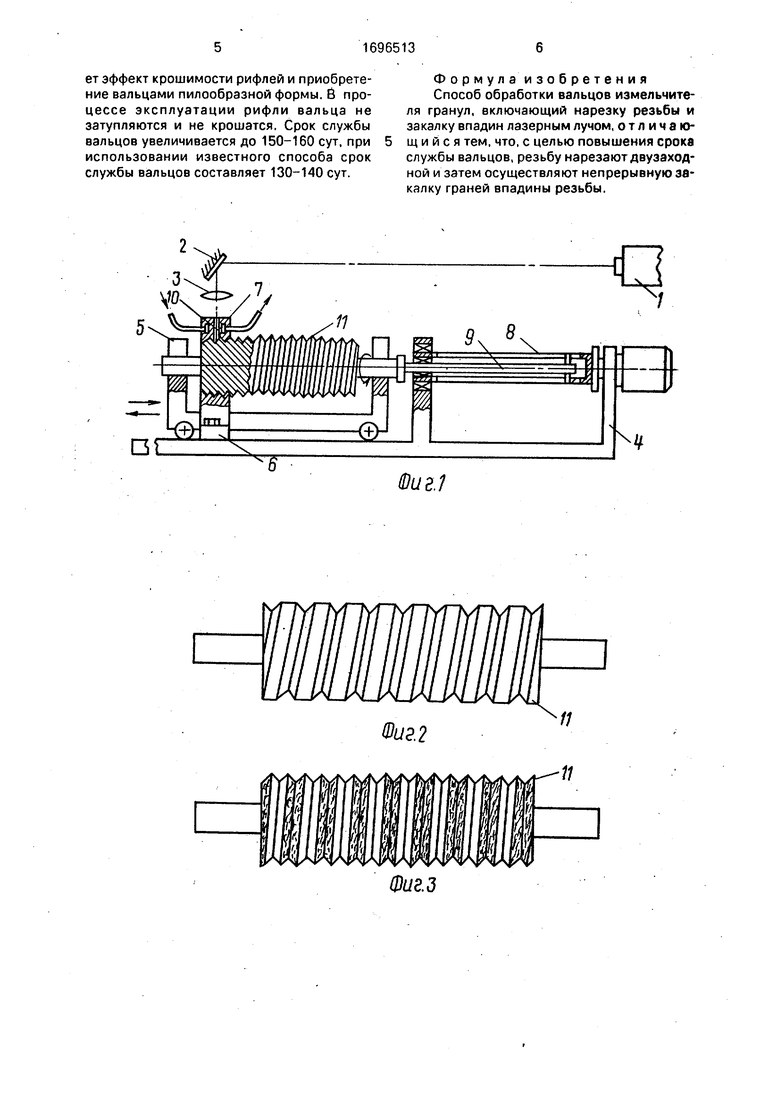

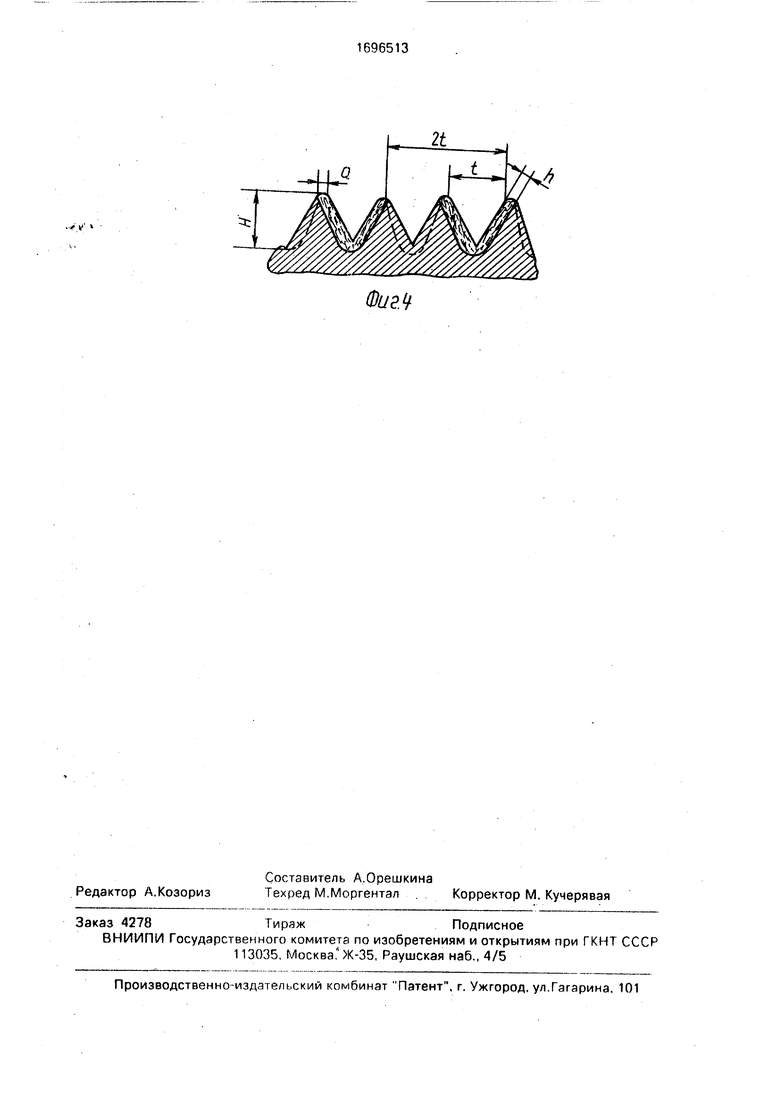

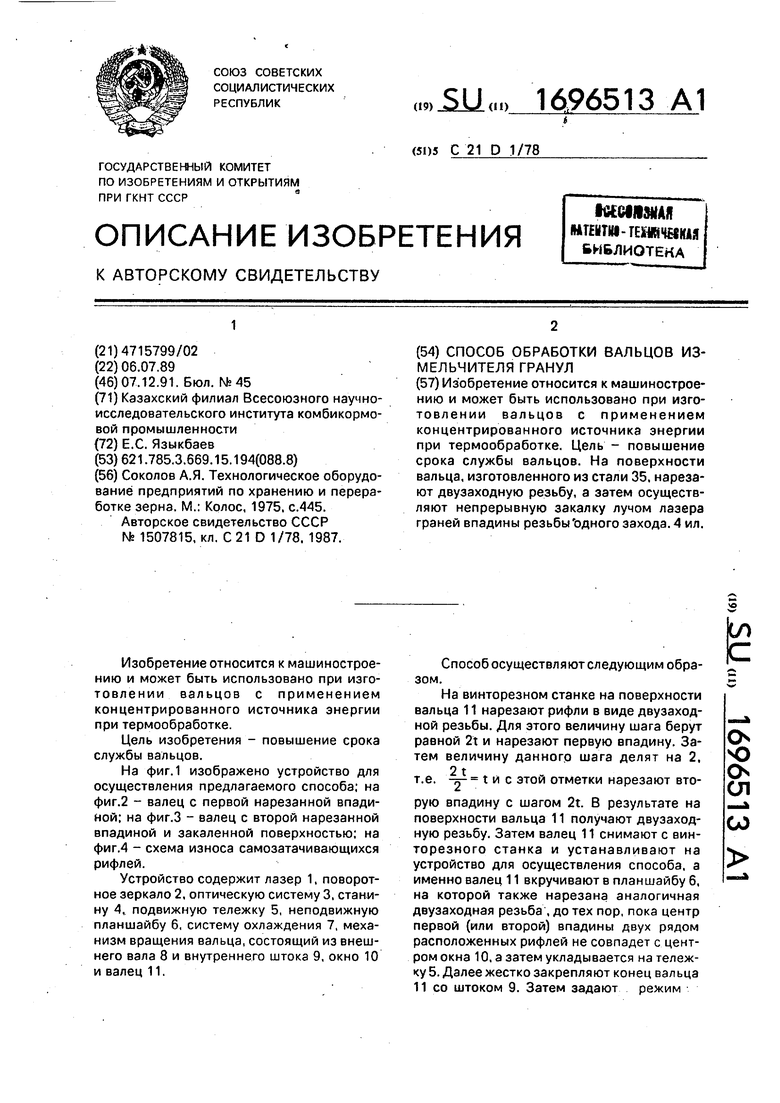

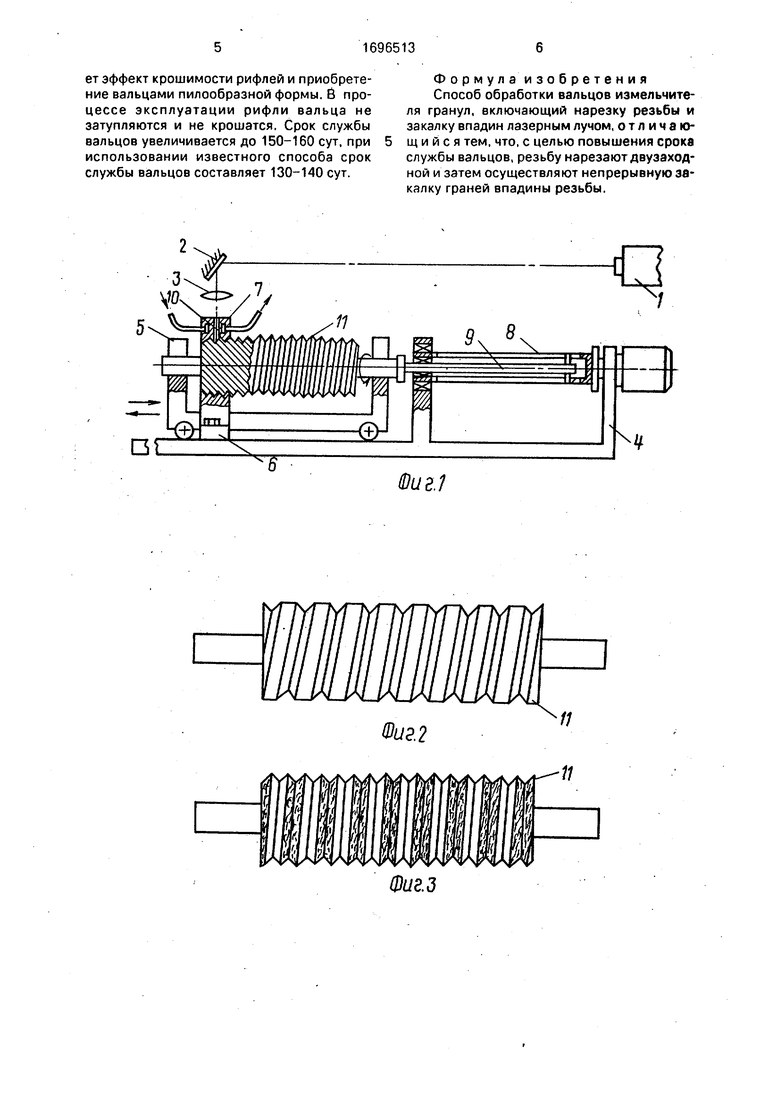

На фиг. 1 изображено устройство для осуществления предлагаемого способа; на фиг.2 - валец с первой нарезанной впадиной; на фиг.З - валец с второй нарезанной впадиной и закаленной поверхностью; на фиг.4 - схема износа самозатачивающихся рифлей.

Устройство содержит лазер 1, поворотное зеркало 2, оптическую систему 3, станину 4, подвижную тележку 5, неподвижную планшайбу 6, систему охлаждения 7, механизм вращения вальца, состоящий из внешнего вала 8 и внутреннего штока 9, окно 10 и валец 11.

Способ осуществляют следующим обра-

&

Ј

зом.

На винторезном станке на поверхности вальца 11 нарезают рифли в виде двузаход- ной резьбы. Для этого величину шага берут равной 2t и нарезают первую впадину. Затем величину данного шага делят на 2,

2 t

т.е. -у- t и с этой отметки нарезают вторую впадину с шагом 2t. В результате на поверхности вальца 11 получают двузаходную резьбу. Затем валец 11 снимают с винторезного станка и устанавливают на устройство для осуществления способа, а именно валец 11 вкручивают в планшайбу 6, на которой также нарезана аналогичная двузаходная резьба , до тех пор, пока центр первой (или второй) впадины двух рядом расположенных рифлей не совпадет с центром окна 10, а затем укладывается на тележку 5. Далее жестко закрепляют конец вальца 11 со штоком 9. Затем задают режим

ON Ю 0 (Л

W

термообработки (обычно задаются выходной мощностью лазерного луча Р диаметром D лазерного луча на обрабатываемой поверхности и линейной скоростью V перемещения обрабатываемой поверхности относительно луча), а именно диаметр лазерного луча на поверхности вальца 11 задают равным t - расстоянию между двумя соседними рифлями. Это делают для того, чтобы луч лазера полностью закалил две грани одной впадины рядом расположенных рифлей.

Исходя из величин P,D и V, задаются величиной глубины закалки h, которая должна соответствовать соотношению h 0,5 Н, где Н - глубина нарезки. Это соотношение должно быть соблюдено для того, чтобы противоположная грань закаленных рифлей имела незакаленный участок больше своей половины, что дает возможность достигнуть эффекта самозатачивания. Например, если бы глубина закалки была равна h Н, то из-за малой толщины рифлей (равна 0,21-1,4 мм) луч лазера, пройдя через толщу рифлей, прокалил бы противоположную грань и, тем самым, исчез бы эффект самозатачивания. Далее одновременно включают лазер 1 и привод механизма вращения вальца 11. При этом валец 11, вращаясь, одновременно вкручивается в планшайбу 6 и одновременно движется поступательно. В это время луч лазера 1, проходя через поворотное зеркало 2, оптическую систему 3 и окно 10, попадает на поверхность вальца 11. Так как ширина окна 10 равна расстоянию t, а диаметр луча лазера 1 на поверхности вальца 11 также равен величине расстояния t, то по ширине грани одной впадины двух рядом расположенных рифлей полностью охватываются лучом лазера

Iи термоупрочняются. При этом стенки окна 10 постоянно охлаждаются системой 7 охлаждения (для охлаждения используется, например, вода, жидкий азот и т.д.) и под действием луча лазера 1 не нагреваются. По мере вращения и поступательного перемещения вальца 11 процесс закалки одной из двух впадин осуществляется непрерывно и в результате после выхода вальца 11 из зацепления с планшайбой 6 одна из двух впадин оказывается полностью закаленной. При этом одна грань рифлей получается закаленной до определенной твердости, а другая - незакаленной с исходной твердостью, что обеспечивает присутствие эффекта самозатачивания. После выхода из зацепления с планшайбой 6 валец 11 полностью находится на тележке 5. Затем валец

IIотсоединяется от штока 9 и снимается с тележки. На тележку устанавливается аналогичным способом другой валец с нарезанной двузаходной резьбой, включается обратный ход реверсивного двигателя и процесс протекает в обратном направле- нии. Циклы повторяются.

Пример 1. Ведомый валец с размерами 205x1000 мм, изготовленный из стали 45 устанавливают на винторезном станке и

с шагом, равным 2t 5,62 мм и глубиной Н 1,5 мм, нарезают первую впадину. Затем от центра данной впадины отмеряют расстояние t 2,81 мм и с этой точки нарезают вторую впадину с шагом 2t 5,62 мм и Н

1,5 мм. При этом получают рифли в виде двузаходной резьбы с размерами t 2,81 мм; Н - 1,5 мм; а 0,21 мм и имеющих начальную твердость 18-20 HRC. Затем один конец вальца укладывают на тележку,

а другой конец укладывают после вкручивания в планшайбу вальца так, чтобы центр первой или второй впадины двух рядом расположенных рифлей первого витка совпал с центром окна планшайбы, после чего жестко закрепляют конец вальца со штоком механизма вращения. Затем задаются режимом термообработки (диаметр луча лазера на поверхности вальца 2,81 мм; выходная мощность 1,5 кВт; линейная скорость

перемещения точки на обрабатываемой поверхности изделия 40 мм/с) с помощью лазера типа ЛГ1-ЗМ, подвергают термообработке валец согласно предложенному способу, t.e. осуществляют непрерывную закалку двух граней, образующих одну впадину и являющихся одна левой, а другая правой гранями двух рядом расположенных рифлей. При этом получают следующие показатели: глубина t термообработки 0,5-.

0,75 мм, твердость обработанных граней рифлей 62-63 HRC, твердость необработанных граней рифлей 18-20 HRC.

Пример 2. Ведомый валец с анало- гичными по примеру 1 габаритными размерами и размерами рифлей, изготовленный из стали 35, изготавливают и обрабатывают по примеру 1 и получают следующие показатели; глубина h термообработки 0,4-0,6 мм; твердость обработанных граней рифлей 53-55 HRC; твердость необработанных граней рифлей 18-22 HRC.

Обработанные предлагаемым способом вальцы установлены на измельчителе гра- нул пресса типа ДГ, смонтированного на линии гранулирования комбикормов. Во время работы измельчителя определяют срок службы вальцов. Установлено, что вследствие отсутствия участков перехода закаленной зоны в незакаленную отсутствует эффект крошимости рифлей и приобретение вальцами пилообразной формы. В процессе эксплуатации рифли вальца не затупляются и не крошатся. Срок службы вальцов увеличивается до 150-160 сут, при использовании известного способа срок службы вальцов составляет 130-140 сут.

Формула изобретения Способ обработки вальцов измельчителя гранул, включающий нарезку резьбы и закалку впадин лазерным лучом, отличающийся тем. что, с целью повышения срока службы вальцов, резьбу нарезают двузаход- ной и затем осуществляют непрерывную закалку граней впадины резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стальных изделий и устройство для его осуществления | 1987 |

|

SU1507815A1 |

| Способ изготовления вальцов измельчителя гранул и устройство для его осуществления | 1989 |

|

SU1678855A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ изготовления звездочек цепных передач | 1987 |

|

SU1463986A1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ | 2011 |

|

RU2537429C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИНЧАТОГО ИНСТРУМЕНТА | 1996 |

|

RU2104136C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении вальцов с применением концентрированного источника энергии при термообработке. Цель - повышение срока службы вальцов. На поверхности вальца, изготовленного из стали 35, нарезают двузаходную резьбу, а затем осуществляют непрерывную закалку лучом лазера граней впадины резьбы одного захода. 4 ил.

Фиг.1

Фие.з

k1

ФигУ

| Соколов А.Я | |||

| Технологическое оборудование предприятий по хранению и переработке зерна | |||

| М.: Колос, 1975, с.445 | |||

| Способ термической обработки стальных изделий и устройство для его осуществления | 1987 |

|

SU1507815A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-06—Подача