Изобретение относится к термической обработке энергоборудования для восстановления механических свойств металла, ухудшившихся в результате длительной эксплуатации.

Целью изобретения является повышение качества восстановления и расширение технологических возможностей способа.

Использование в качестве греющего агента воздуха, нагретого в котле соседнего энергоблока, позволяет получить температуру, необходимую для нормализации и отпуска жаропрочных сталей, используемых в тепломеханическом оборудовании энергоблоков. Температура воздуха в топочной камере котла может достигать 1100-1200°С.

Нагрев до указанных температур в известном способе приводит к наводорожива- нию под действием топочных газов - механические свойства снижаются на продольных образцах до (7В 38 кгс/мм2, на

поперечных до 26 кгс/мм ; разрушения были хрупкими, без образования шейки и значительной деформации.

Последовательная подача горячего воздуха, начиная с элемента, металл которого требует более высокую температуру, к элементам с низкой температурой термовосстановительной обработки позволяет рационально использовать тепло горячего воздуха и сократить расходы последнего.

Отвод горячего воздуха с последнего по ходу обработки элемента к горелкам котла позволяет получить дополнительный эффект в экономии топлива эксплуатируемого соседнего котла за счет более полного сгорания топлива.

Использование горячего состояния элемента энергооборудования после термообработки с подачей подогретого до нужной температуры азота в полость элемента позволяет одновременно получить большую

со со

твердость и коррозионную стойкость обрабатываемого элемента оборудования и сократить затраты на проведение подготовительных и монтажных работ.

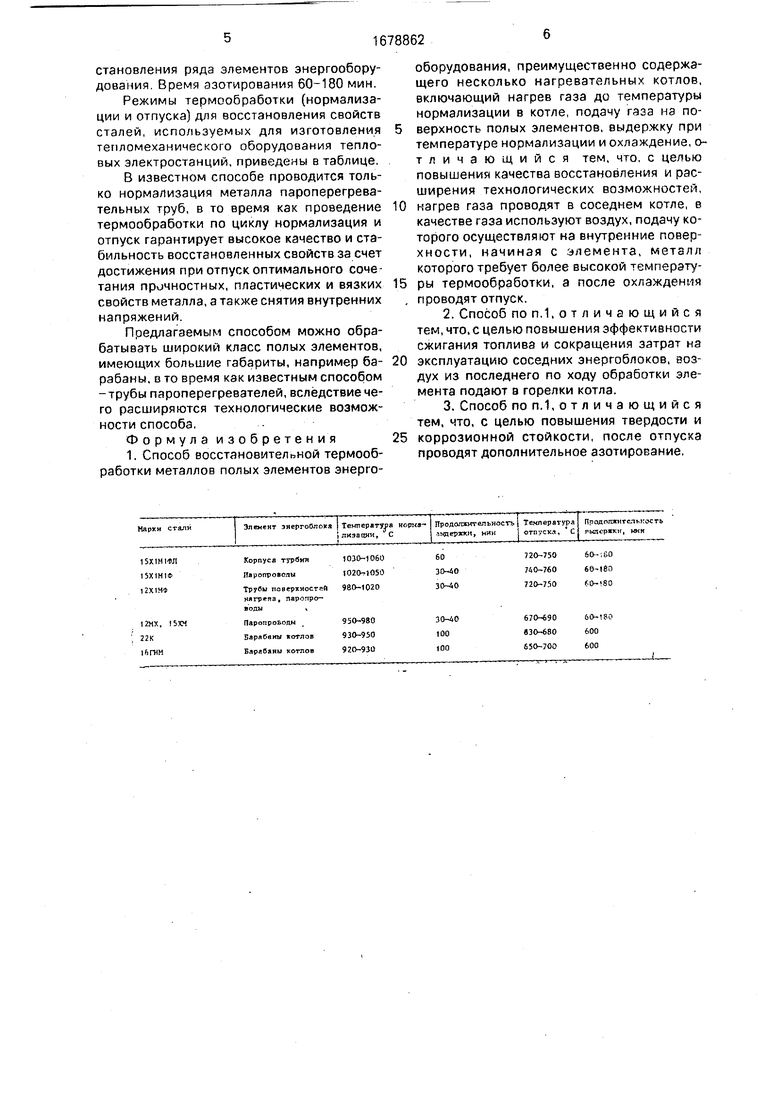

На чертеже показана принципиальная схема системы, поясняющая способ.

Система термовосстановительной обработки металла полых элементов энергоблока включает в себя действующий соседний котел 1 находящийся рядом с котлом компрессор 2 сжатого воздуха, воздухо- заборное устройство 3, расположенное в наиболее горячей зоне топочной камеры 4 котла 1, трубопровод 5, соединяющий компресс 2 с воздухозаборным устройством 3, отводящий трубопровод б, снабженный трехходовым вентилем 7 и расходомерной шайбой 8, приемное стабилизирующее уст- ройстао 9, расположенное за пределами котла, стыковочные узлы 10 с вентилем 11 для подвода и отвода горячего воздуха к элементу, первый полый элемент 12 оборудования энергоблока, подвергаемый восстановительной термообработке, второй полый элемент 13, подвергаемый восстановительной термообработке, замыкающие трубопрОЕ.оды 14 и 15, датчики 16 температуры, прибор 17 регистрации температуры, емкость 18 с диссоциированным аммиаком, трубопровод-змеевик 19 для подвода диссоциированного аммиака к термообрабатыва- емому полому элементу оборудования энергоблока, снабженный расходомерной шайбой 8, трубопровода 20 для дополнительной подпитки с расходомерной шайбой 8 и трубопровода 21 с вентилем 11 и расходомерной шайбой 8 для сброса излишков массы горячего воздуха.

Способ реализуется следующим образом.

Перед проведением восстановительной термической обработки (ВТО) полых элементов энергоблока, последний должен быть остановлен, расхоложен и подготовлен к проведению ВТО. Далее сжатый воздух от компресса 2 через трубопровод 5 поступает в воздухозаборное устройство 3, представляющее собой емкость. В воздухо- заборном устройстве воздух нагревается до максимально возможных значений температур (1100-1200° С) Из воздухозаборного устройства 3 горячий водух через отводящий трубопровод 6, снабженный трехходовым вентилем 7 и расходомерной шайбой 8, поступает в приемное стабилизирующее устройство 9, которое расположено за пределами котла. В стабилизирующем устройстве 9 производится выравнивание температуры воздуха до нужного значения для проведения нормализации или отпуска металла обрабатываемого полого элемента оборудования. После чего воздух с заданной температурой подается в полости обрабатываемых элементов. При этом учитывается последовательность подачи горячего воздуха в полости обрабатываемых элементов (в порядке нисходящих значений температур). Из последнего полого элемента оборудования, по ходу обработки, горячий воздух тру0 бопроводом 14 подается в горелки котла, а после завершения процесса восстановительной термообработки всех элементов оборудования горячий воздух напрямую из воздухозаборного устройства подается в го5 релки котла при помощи трехходового вентиля 7 и трубопровода 15.

При неравенстве объемов полостей предыдущего и последующего обрабатываемых элементов для согласования используС ются трубопроводы 21 или 20, снабженные расходомерными шайбами 9. При этом, трубопровод 21 служит для сброса излишков массы горячего воздуха, а трубопровод 20 - для дополнительной подпитки при нехватке

5 воздуха.

Число стабилизирующих устройств равно числу одновременно обрабатываемых полых элементов из-за различных температурных режимов термообработки для каж0 дои марки стали, из которых выполнены искомые элементы оборудования. Ставятся они перед каждым обрабатываемым элементом,

5При наличии в полости обрабатываемого элемента более двух отверстий (как, например, в барабане) все остальные заглушаются. Выбор оставляемых отверстий определяется только технологически0 ми соображениями (удобства монтажа).

Для обеспечения соединения стабилизирующих устройств 9 с полостями обрабатываемых элементов служат стыковочные узлы 10 для подвода и отвода горячего воз5 духа, Температуры воздуха в стабилизирующем устройстве 9 и металла обрабатывемых элементов контролируются регистрирующим прибором 17с помощью датчиков 16. Расход горячего воздуха регулируется рас0 ходомерной шайбой 8.

После завершения процесса отпуска в полости обрабатываемых элементов энергоблока подается из емкости 18 диссоциированный аммиак, подогретый частично за

5 смет прохождения через трубопровод-змеевик 19. Азотирование производится при 500-600°С. Такую температуру металла имеют после отпуска элемента энергоблока с самой низкой температурой обработки в технологической цепочке комплексного воестановления ряда элементов энергооборудования. Время азотирования 60-180 мин.

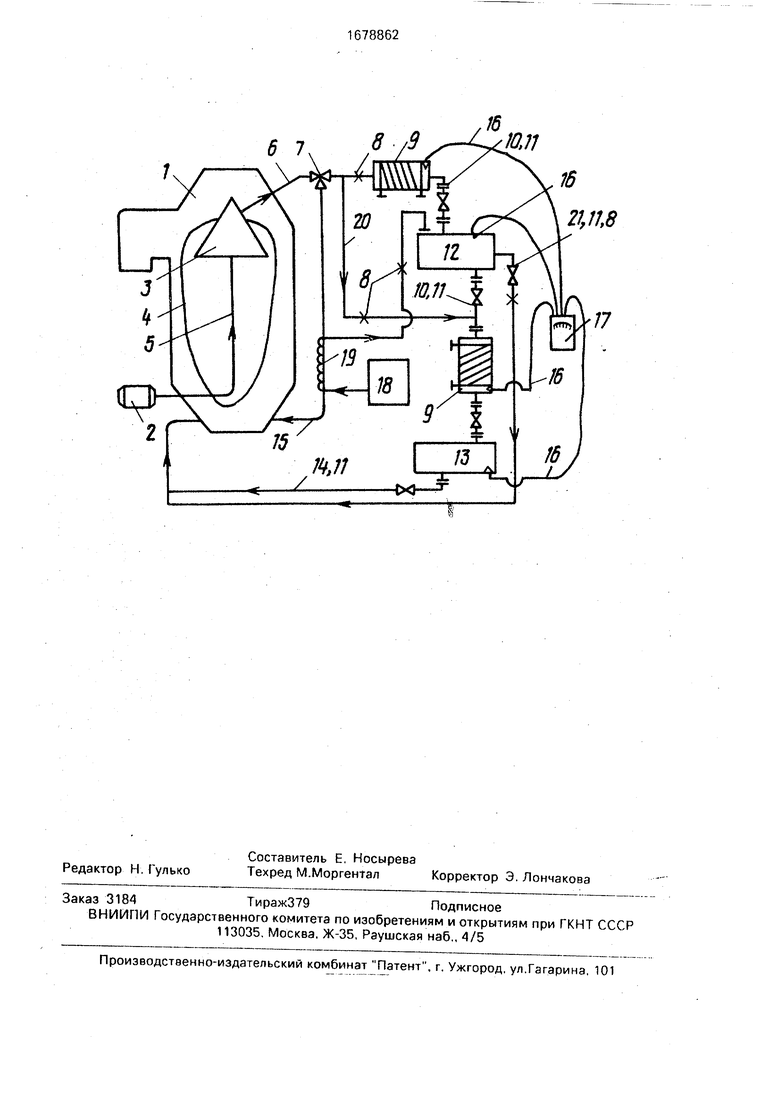

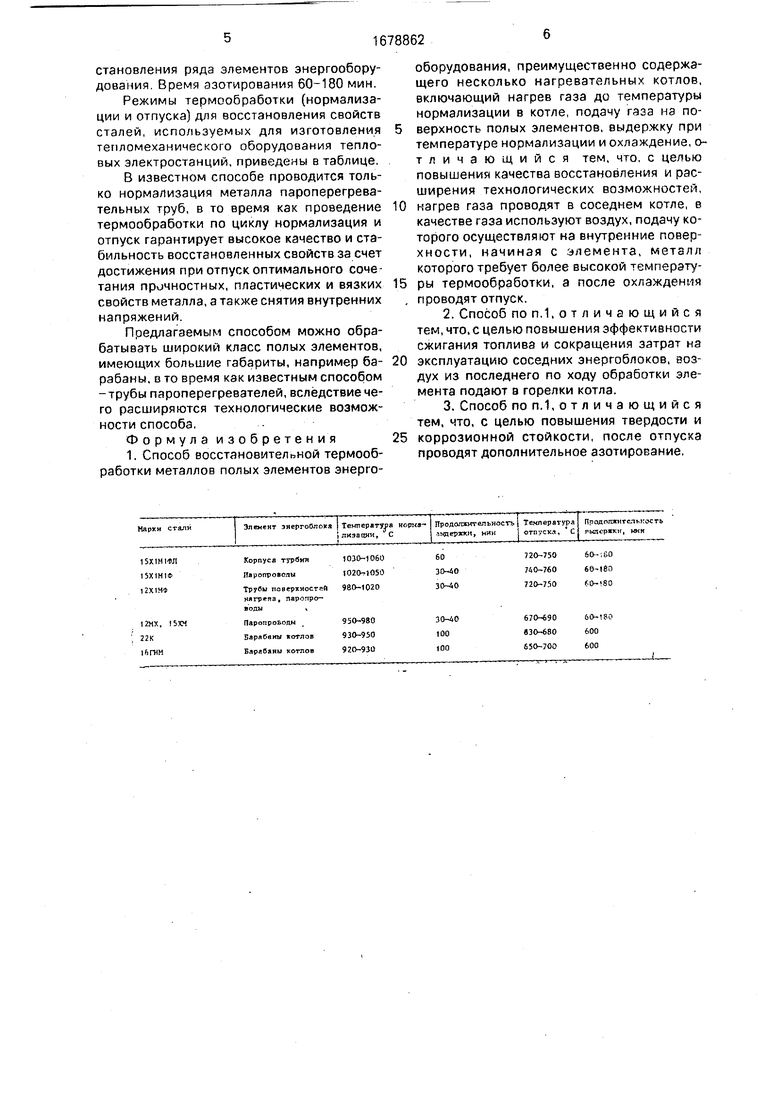

Режимы термообработки (нормализации и отпуска) для восстановления свойств сталей, используемых для изготовления тепломеханического оборудования тепловых электростанций, приведены в таблице.

В известном способе проводится только нормализация металла пароперегрева- тельных труб, в то время как проведение термообработки по циклу нормализация и отпуск гарантирует высокое качество и стабильность восстановленных свойств за счет достижения при отпуск оптимального сочетания прочностных, пластических и вязких свойств металла, а также снятия внутренних напряжений.

Предлагаемым способом можно обрабатывать широкий класс полых элементов, имеющих большие габариты, например ба- рабаны, в то время как известным способом -трубы пароперегревателей, вследствие чего расширяются технологические возможности способа,

Формулаизобретения

1. Способ восстановительной термообработки металлов полых элементов энергооборудования, преимущественно содержащего несколько нагревательных котлов, включающий нагрев газа до температуры нормализации в котле, подачу газа на поверхность полых элементов, выдержку при температуре нормализации и охлаждение, о- тличающийся тем, что, с целью повышения качества восстановления и расширения технологических возможностей, нагрев газа проводят в соседнем котле, в качестве газа используют воздух, подачу которого осуществляют на внутренние поверхности, начиная с элемента, металл которого требует более высокой температуры термообработки, а после охлаждения проводят отпуск.

2.Способ по п.1 .отличающийся тем, что, с целью повышения эффективности сжигания топлива и сокращения затрат на эксплуатацию соседних энергоблоков, воздух из последнего по ходу обработки элемента подают в горелки котла.

3.Способ по п.1, отличающийся тем, что, с целью повышения твердости и коррозионной стойкости, после отпуска проводят дополнительное азотирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕМЕНТОВ ЭНЕРГООБОРУДОВАНИЯ ИЗ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛЕЙ | 1993 |

|

RU2049148C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2002 |

|

RU2215794C1 |

| СПОСОБ РЕЗЕРВИРОВАНИЯ СОБСТВЕННЫХ НУЖД АЭС | 2013 |

|

RU2520979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ТРУБ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2218428C1 |

| Способ продления ресурса деталей энергетического оборудования | 1989 |

|

SU1745491A1 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2304625C2 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| Способ восстановительной термической обработки теплоустойчивых сталей | 1982 |

|

SU1081219A1 |

Изобретение относится к термической обработке энергооборудования для восстановления механических свойств металла, ухудшившихся е результате длительной эксплуатации. Цель изобретения - повышение качества восстановления и расширение технологических возможностей способа. Способ предусматривает нормализацию полых элементов энергооборудования, проводимую нагретым в соседнем котле воздухом с последующим отпуском. При этом воздух подают во внутренние полости элементов, начиная с металла, который требует более высокой температуры. Для уменьшения тепловых потерь воздух из последнего по ходу обработки элемента подают в горелки котла. Для повышения твердости и коррозионной стойкости после отпуска проводят дополнительное азотирование. 2 з.п. ф-лы, 1 табл., 1 ил.

15Х1М| П

15Х1Н1Ф

12Х1НИ

12МХ, I5XM

22К

16ГИН

7ZO-750 740-760 720-750

670-490 830-680 650-700

50-,UO

вемеэ

(

60-180

600

600

| Способ восстановления прочностных свойств металла труб пароперегревателей паровых котлов | 1959 |

|

SU128889A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-05-29—Подача