Изобретение относится к производству стальных труб способом горячей деформации и наиболее эффективно может быть использовано при изготовлении труб из легированных сталей для паровых котлов и трубопроводов.

Пароперегревательные трубы, изготовленные по известным технологиям, не гарантированы в структуре по показателю "строчечность" (браковочный признак) и требуют длительной термообработки. Предлагаемый способ позволяет исключить или значительно уменьшить указанные недостатки.

Известен способ изготовления пароперегревательных труб, включающий деформацию при температуре 1000-1200oС и последующую двойную термообработку с отдельного нагрева, состоящую из нормализации и отпуска (Бернштейн М.Л., Рахштадт А. Г. "Металловедение и термическая обработка стали". Справочник в 3 т., М., Металлургия, 1983 г., т. 3, с. 102-108).

Недостатком данного способа является большая длительность двойной термообработки.

Наиболее близким по технической сущности к предлагаемому способу является способ горячей пластической деформации материалов, включающий нагрев до высокотемпературного максимума пластичности и ступенчатое пластическое деформирование, причем между ступенями деформации охлаждение со скоростью не менее 20oС/сек до температуры на 240-450oС ниже температуры до начала перлитного превращения, а подогрев производится до температуры на 10-100oС ниже температуры начала перлитного превращения (а.с. СССР 1320000 В 21 К 1/22, 1987 г.).

Недостатком этого способа является невозможность получения в металле свойств, определяемых требованиями ТУ-14-3-460-75 "Трубы стальные бесшовные для паровых котлов и трубопроводов" после одинарной (отпуск) термообработки, а только после нормализации - с отпуском, занимающим продолжительное время.

Задача изобретения - сокращение длительности термообработки и получение гарантированных качественных показателей (механические свойства, строчечность) металла труб.

Задача достигается тем, что в способе изготовления пароперегревательных труб из легированных сталей, включающем многоступенчатую горячую деформацию, ускоренное охлаждение с последующим подогревом до температуры на 10-30oС ниже температуры начала фазового превращения (точки А1) перед последней ступенью деформации и окончательную деформацию при этой температуре, охлаждение производят со скоростью более 75oС/мин, но менее критической скорости, обеспечивающей чисто мартенситное превращение, и не выше температуры, соответствующей точке A1 - 350oC для данной марки стали, при этой температуре осуществляется выдержка длительностью не менее 30 сек, а после подогрева так же делается выдержка длительностью не менее 10 минут и окончательный отпуск труб.

Ускоренное охлаждение с указанными параметрами преследует цель подавления строчечности в структуре горячедеформированного металла (скорость охлаждения не менее 75oС/ мин) и получение достаточного количества бейнита (не менее 30%) для достижения после отпуска требуемого уровня механических свойств. Выдержка после охлаждения длительностью не менее 30 сек необходима для прохождения промежуточного превращения в стали, а верхний предел длительности выдержки ограничивается только темпом прокатки труб.

Выдержка при температуре на 10-30oС ниже температуры перлитного превращения фактически представляет собой отпуск труб. Но, поскольку, требуемая длительность отпуска (в известных случаях) велика (в зависимости от марки сталь от 1 часа до 10 часов), то полностью его осуществить не представляется возможным, а в данном случае - нецелесообразным, т.к. известно, что при циклическом отпуске суммарные затраты времени меньше, чем при одинарном. То есть выдержка после нагрева в сочетании с дальнейшей деформацией и охлаждением на воздухе представляет собой один цикл отпуска. Второй цикл осуществляется с отдельного нагрева вне технологического процесса горячей деформации. На основании исследований, проведенных авторами, минимальная длительность выдержки должна составлять 10 мин, поскольку при меньших ее значениях сокращение длительности послепрокатного (окончательного) отпуска незначительно. Максимальная длительность выдержки определяется условиями сохранения производительности трубопрокатного агрегата.

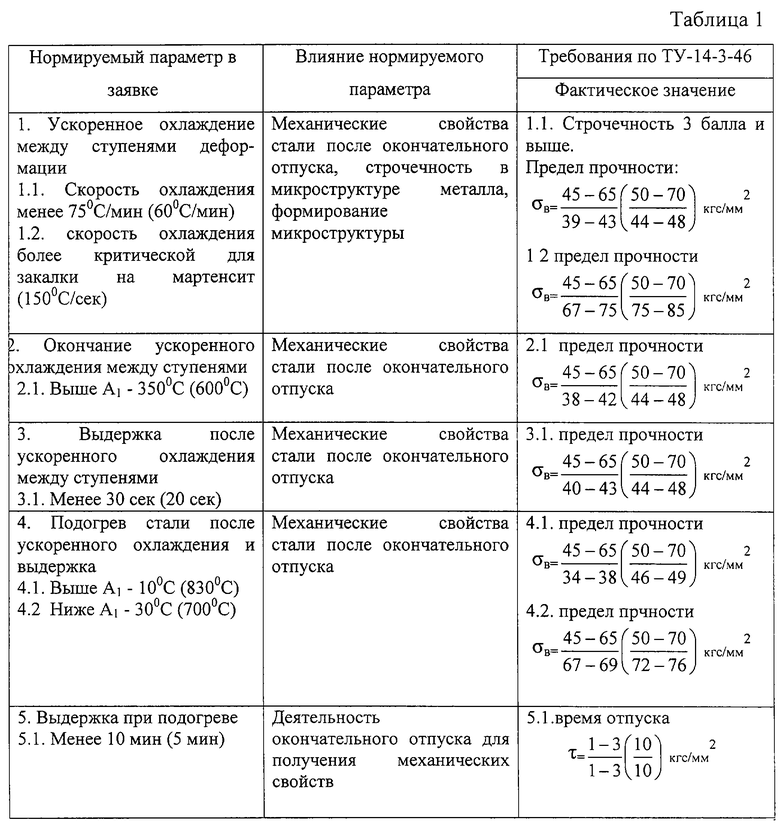

Определение граничных параметров и оценку их значений проводили на патрубках в лабораторных условиях для сталей 12Х1МФ и 15Х1М1Ф. Полученные результаты приведены в таблице 1.

Конкретную реализацию способа опробовали в условиях опытной прокатки и термообработки котельных труб размера 159х16 мм из стали 12Х1МФ и 15Х1М1Фна ТПА 50-200 Волжского трубного завода с трехвалковым раскатным станом. Прошивка и раскатка труб проводились при температуре 1100-1200oС. После извлечения оправки трубы охлаждались в потоке охладителя (водовоздушная смесь) до температуры 350-400oС, затем транспортировались в печь с шагающими балками. Время транспортировки (выдержка при температуре охлаждения) поддерживали на уровне 35-40 сек. Далее трубы подогревали в печи до температуры 730-750oС и выдерживали 12 мин, после чего проводили калибровку в трехвалковом стане винтовой прокатки, охлаждение на спокойном воздухе до комнатной температуры и отпуск.

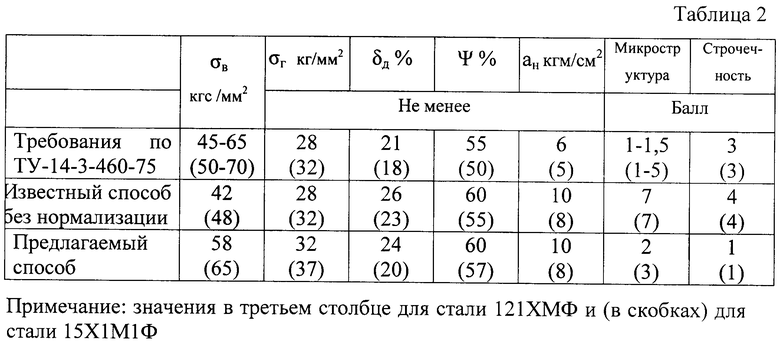

Одновременно отпускали трубы, прокатанные по известной технологии без предварительной нормализации.

Результаты контроля механических свойств и состояния микроструктуры (строчечность) приведены в таблице 2.

Время отпуска устанавливали для стали 12Х1МФ - 0,75 часа, для стали 15Х1М1Ф - 5 часов.

Таким образом, по предлагаемому способу без проведения отдельной операции - нормализации - и при сокращении времени отпуска в металле труб достигается требуемый комплекс механических свойств и структурного состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

| Способ производства горячекатаного проката из инструментальной стали | 2020 |

|

RU2758716C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕСОРТОВОГО И КРУПНОСОРТОВОГО ПРОКАТА | 1992 |

|

RU2044779C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

Изобретение относится к производству стальных труб способом горячей деформации и наиболее эффективно может быть использовано при изготовлении труб из легированных сталей для паровых котлов и трубопроводов. Технический результат заключается в сокращении длительности термообработки и получении гарантированных качественных показателей (механические свойства, строчечность) металла труб. Технический результат достигается тем, что в способе изготовления пароперегревательных труб из легированных сталей, включающем многоступенчатую горячую деформацию, ускоренное охлаждение с последующим подогревом до температуры на 10-30oС ниже температуры начала фазового превращения (точки A1) перед последней ступенью деформации и окончательную деформацию при этой температуре, охлаждение производят со скоростью более 75oС/мин, но менее критической скорости, обеспечивающей чисто мартенситное превращение и не выше температуры, соответствующей точке A1 - 350oС для данной марки стали, при этой температуре осуществляется выдержка длительностью не менее 30 с, а после подогрева также делаются выдержка длительностью не менее 10 мин и окончательный отпуск труб. 2 табл.

Способ изготовления пароперегревательных труб из легированных сталей, включающий многоступенчатую горячую деформацию, ускоренное охлаждение с последующим нагревом до Ас1-(10-30)°С, выдержку, калибровку и отпуск, отличающийся тем, что ускоренное охлаждение производят со скоростью более 75°С/мин, но менее критической скорости до температуры, не превышающей Ас1-350°С с выдержкой не менее 30 с, а при температуре Ас1-(10-30)°C осуществляют выдержку не менее 10 мин.

| Способ горячей пластической деформации материалов | 1985 |

|

SU1320000A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

Авторы

Даты

2003-12-10—Публикация

2002-12-20—Подача