Изобретение относится к металлургии, в частности к способам производства стали методом порционного вакуумирования.

Известен способ легирования стали хромом экзотермическими брикетами, нагретыми до 300-500°С и состоящими из хромовой руды с содержанием оксида хрома более 53 мас.% и известняка, предварительно обожженных, и силикохрома.

Недостатки способа - используется хромовая руда с содержанием оксидов хрома более 53 мас.% в ограниченном количестве. Рядовая хромовая руда, используемая в черной металлургии, содержит, как правило, 47-51 мас.% оксидов хрома. Химический состав смеси не оптимизирован по количеству, химическому составу и температуре плавления шлака, шлак не используется для обработки стали. Для достижения необходимой температуры металла и шлака брикеты нагревают до 300-500°С.

Известен метод десульфурации жидкой стали смесью состава, мас.%: СаО 31-53, 29-58; МдО 10-25, при массовом соотношении СаО/А 20з 0,7-1,6.

Недостатками способа являются повышение температуры плавления шлака при 10-25 мас.% МдО до 1600-1800°С и снижение его сульфидной емкости по сравнению со шлаками на основе СаО-А120з, необходимость затраты энергии на его плавление, использование дорогостоящего дефицитного материала, содержащего глинозем.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства стали путем порционного вакуумирования жидкой стали, предусматривающий наведение синтетического шлака в вакуумной камере на поверхности жидкого металла с целью десульфурации.

Недостатками способа являются относительно высокая стоимость стали за счет

сл

с

Сл)

ся w со

низкой стойкости футеровки и введения дорогостоящих ферросплавов и лигатур, а также дорогостоящего материала, содержащего глинозем, недостаточно высокое качество стали из-за ограниченного по массе наводимого рафинировочного шлака, низкой эффективности удаления серы из металла и значительного снижения температуры металла при вакуумировании.

Целью изобретения является снижение себестоимости и повышение качества стали за счет образования десульфурирующего шлака с низкой температурой плавления.

Цель достигается тем, что перед вакуу- мированием наводят шлак путем ввода в ковш оксидной смеси, содержащей оксиды хрома и кальция, при следующем соотношении компонентов СаО:(Сг20з + SiOa) 1,4- 1,9, восстанавливают хром кремнием и/или алюминием.

Для легирования стали хромом используют не стандартные ферросплавы, а оксидную смесь, в результате плавления которой и восстановления из нее хрома образуются шлаки, обладающие высокой сульфидной емкостью.

Сущность способа заключается в том, что оксидная смесь с указанным соотношением оксидов обладает наименьшей температурой плавления, образует гомогенный оксидный расплав на основе хромитов кальция и после восстановления хрома из хромитов кальция образует шлак на основе силикатного кальция - Са23Ю4 с температурой ликвидус не выше 1500°С, сульфидная емкость которого близка к сульфидной емкости синтетических шлаков эвтектического типа на основе СаО - .

При повышении указанного соотношения (более 1,9) в шлаке образуется СазЗЮэ, температура кристаллизации которого возрастает до 2000°С, а извлечение хрома и сульфидная емкость уменьшаются.

При снижении указанного соотношения (менее 1,4) повышается температура плавления за счет образования в шлаке хромовой шпинели, снижается извлечение хрома, повышается вязкость и уменьшается сульфидная емкость. Отношением СаО/(Сг20з+5Ю2) определяется минимум энергозатрат на плавление смеси, максимум химической активности при восстановлении хрома и высокая сульфидная емкость образующегося шлака на основе силикатов кальция.

Оксидные смеси вместе с восстановителем, содержащим кремний и/или алюминий дают на поверхность металла перед вакуу- мированием. Количество восстановителя устанавливают в соответствии со стехиометрическим соотношением восстановления оксидов и получения марочного состава готовой стали. В процессе восстановления образующийся металл растворяется в стали, вновь образованные оксиды кремния и/или алюминия вместе с другими оксидами, содержащимися в смеси, формируют новый шлак на основе Са25Ю4, которым производят десульфурацию стали.

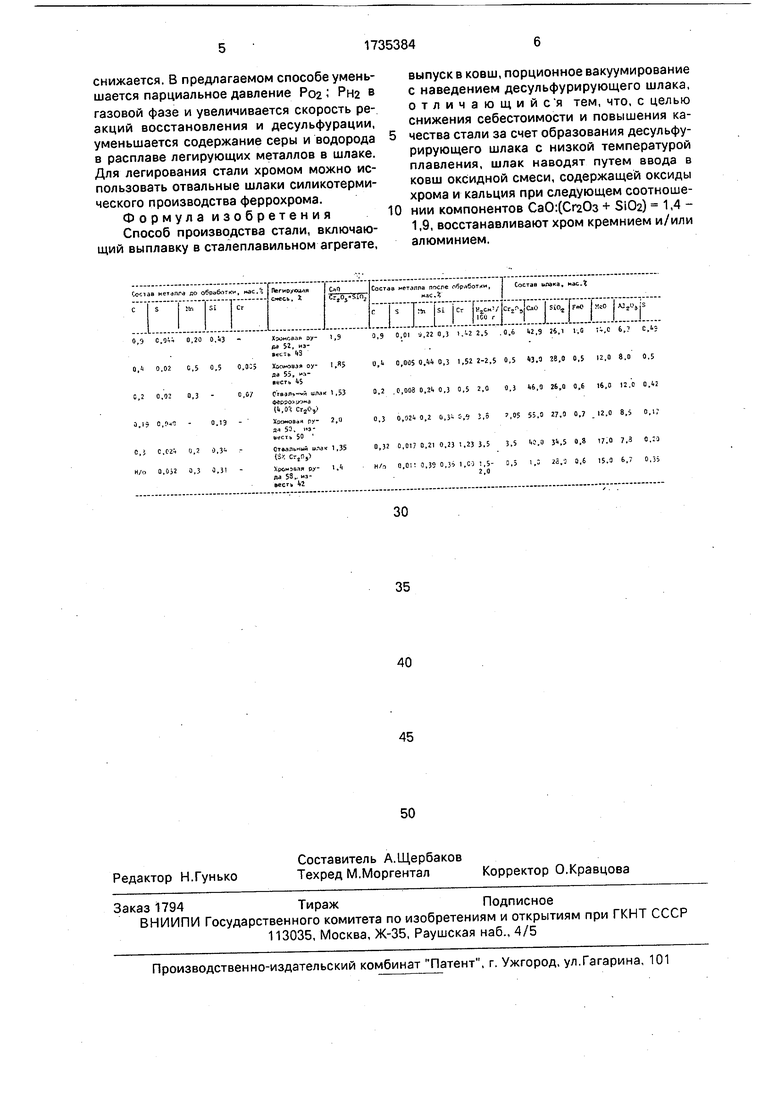

0 Пример.В электропечи получают 100 т металла состава, мас.%: С 0,4; S 0,02; Мп 0,50. Металл выпускают в ковш и вакуу- мируют на установке порционного вакууми- рования с одновременным легированием

5 хромом из оксидной рудно-известковой смеси с ферросилицием и десульфурацией образующимся шлаком на основе Ca2Si04. Соотношение хромовой руды (с содержанием Сг20з 49-50 мас.%) к извести 1:0,9.

0 Всего взято 9,4 т хромизвестковой смеси с СаОДСгаОз + Si02) 1,85.

На восстановление хрома добавляют 0,82 т ферросилиция марки ФС-75 и 0,4 т ферросилиция на создание в стали 0,3

5 мас.% кремния.

Получают метал л состава, мас.%; С 0,40; S 0,005; Si 0,30; Сг 1,52; Мп 0,44; На 2,0-2,5 см3/100 г.

П р и м е р 2. То же, что и в примере 1,

0 но для обработки используют смесь, состоящую из отвального шлака производства низкоуглеродистого феррохрома состава, мас.%: СгаОз 4,5; 4,5; СаО 44,5; SI02 25,1; МдО 15,0, с соотношением

5 СаО/(Сг20з+5Ю2) 1,53 в количестве 1,7 т на плавку.

П р и м е р 3. То же, что и в примере 1, но хромовую руду и известь берут в соотношении, обеспечивающим СаО/(Сг20з+5Ю2) 1.4.

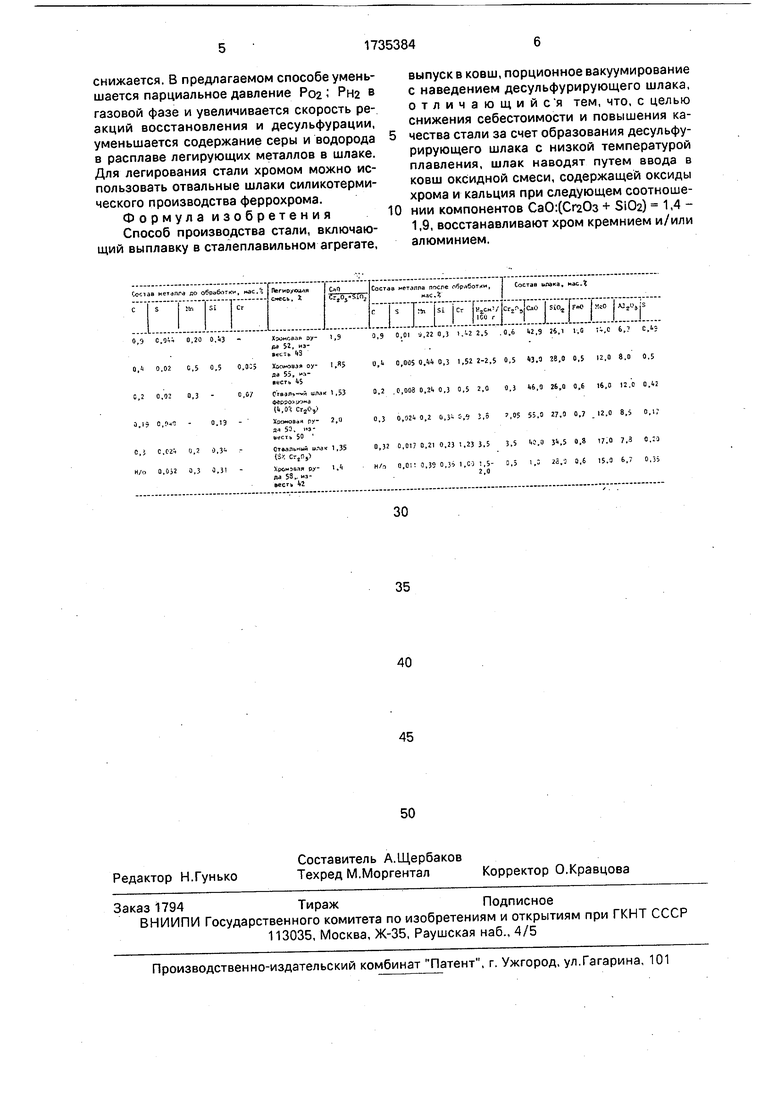

0 Состав металла проведен в таблице.

Преимущества предлагаемого способа по сравнению с известным заключаются в том, что снижается себестоимость стали вследствие использования для легирования

5 оксидных материалов взамен дорогостоящих ферросплавов, сокращение расхода легирующих материалов, отсутствие затрат на получение синтетического десульфурирующего шлака. Кроме того, увеличивается

0 производительность плавильных печей, снижается расход электроэнергии и условного топлива за счет сокращения периода наведения шлака в печи и образования шлака из оксидной смеси вне печи в ковше и за

5 счет сокращения расхода электроэнергии на расплавление феррохрома. В процессе порционного вакуумирования выделяется экзотермическое тепло за счет металлотер- мического восстановления металлов из оксидной смеси и температура металла не

снижается. В предлагаемом способе уменьшается парциальное давление Ро2 i Рна в газовой фазе и увеличивается скорость реакций восстановления и десульфурации, уменьшается содержание серы и водорода в расплаве легирующих металлов в шлаке. Для легирования стали хромом можно использовать отвальные шлаки силикотерми- ческого производства феррохрома. Формула изобретения Способ производства стали, включающий выплавку в сталеплавильном агрегате,

выпуск в ковш, порционное вакуумирование с наведением десульфурирующего шлака, отличающийся тем, что, с целью снижения себестоимости и повышения качества стали за счет образования десульфурирующего шлака с низкой температурой плавления, шлак наводят путем ввода в ковш оксидной смеси, содержащей оксиды хрома и кальция при следующем соотношении компонентов СаО:(Сг20з + SiOz) 1,4 - 1,9, восстанавливают хром кремнием и/или алюминием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства конструкционных легированных хромом сталей | 1989 |

|

SU1691399A1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305140C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

Сущность изобретения: в ковш вводят оксидную смесь, содержащую оксиды хрома при соотношении компонентов СаО (СгаОз SI02) 1,4 -1,9. Восстановители, содержащие кремний и/или алюминий, вводят в количестве, необходимом для процесса восстановления хрома и обеспечения марочного состава стали по кремнию и алюминию. 1 табл.

с, о.го 0,1.3

Хэомоаая эу- 1,9 in 52, 1,3

0,02 С,5 0,5 0,0-5 Хьоноаэя оу- 1 ,Я да 55, .- ссть 45

0,02 0,3

C,-tT

0,0/

0.13

c.ci i о. о.з1O.OJ2 0,3 0,31

СгвЭЛ -«й ц,лак 1,53 уоиа (1,0 Сг203«

Хоомовая ГУ 2,4 Я 53, из- В«сть 50

Отвальный шлак 1,35 ( СггГ,1

Хроиэ&ая ру- 1 . ла S3, известь 42

0,90,01 а,2г0,3 Л2 2.50,61.2,9Z4.11,,С6,7С,ь;

0,10,005 О,W0,3 1,522-2,50,54,028,00,512,08.00.5

0.20,003 0,21,0,3 0.5 2,00,346,026,00,616,С12.0O.li2

0.30,521.0.20,3-0,4 3,5 ,0555.027.00,7.12,08,50,1

0,320,017 0,210.23 1,23 3.53.5 .О.О31.50,817.07,3О.ГЗ

н/чо oi: 0,390,35 1,сз 1,5-3,51,сгг.:0,615.о6.;0,35

2,0

| Авторское свидетельство СССР Ns 213074, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1027234A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1989-08-22—Подача