СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| Чугун | 1983 |

|

SU1108124A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1680778A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

Изобретение относится к лигатурам для получения чугуна с вермикулярной формой графита. Целью изобретения является повышение равномерности распределения и уровня твердости и износостойкости при сохранении теплопроводности и термостойкости чугуна Лигатура содержит, мас.%: 6-9 РЗМ; 10-20 Si; 18-24 Ti; 18-24 Си, 2-3 AI, 12-17 Sn; остальное - железо. При обработке лигатурой половинчатого валкового чугуна с содержанием углерода 2,7-3,9 мас.% получают твердость в отливках по глубине 10; 20; 30 мм от поверхности соответственно 60; 60; 59 HSD износ 0,018-0,019. 0,018- 0,019 и 0,019-0,020 г, при этом теплопроводность и термостойкость чугуна остаются на высоком уровне 2 табл

Изобретение относится к металлургии, а именно к производству лигатур для модифицирования и легирования железоуглеродистых сплавов, конкретно для получения чугуна с вермикулярным графитом.

Целью изобретения является повышение равномерности распределения и уровня твердости и износостойкости при сохранении теплопроводности и термостойкости чугуна.

Лигатуры необходимых составов получают при плавке в силитовой и индукционной печах методом оплавления При этом в качестве шихтовых материалов применяют лигатуру ФСЗОРЗМЗО, в которой РЗМ представлены суммой в тех же соотношениях, что и исходное сырье, ферротитан, катодную медь, металлическое олово или в виде различных отходов других производств

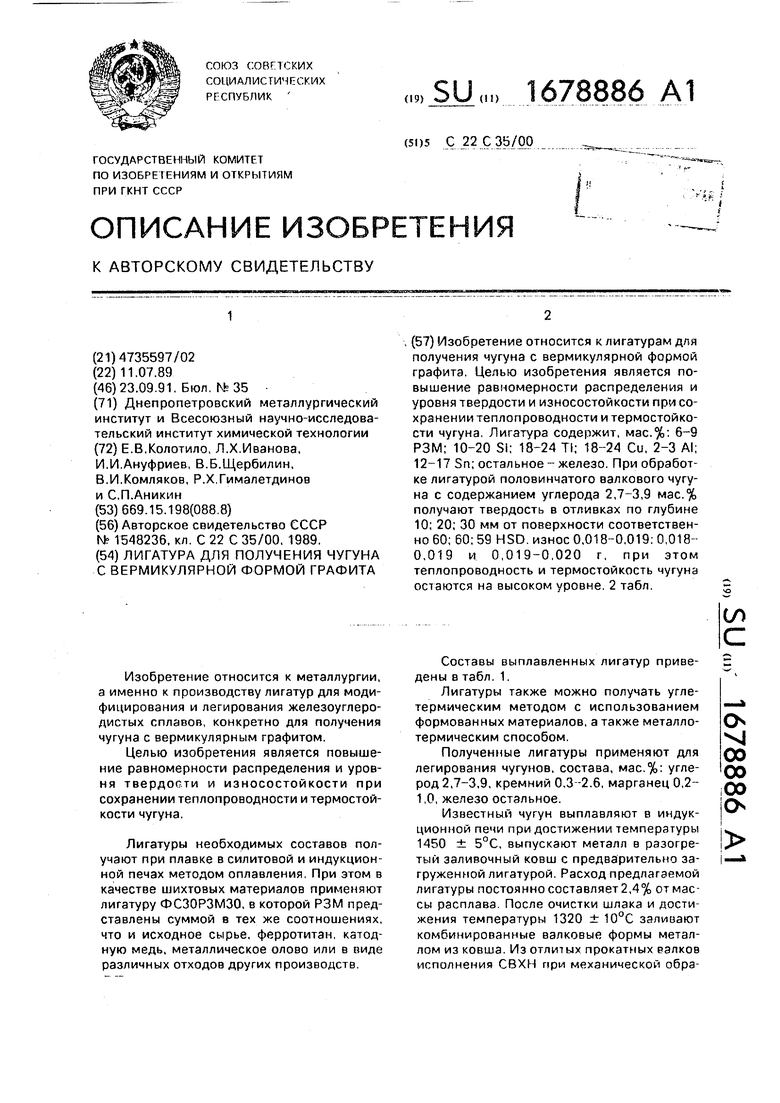

Составы выплавленных лигатур приведены в табл. 1.

Лигатуры также можно получать угле- термическим методом с использованием формованных материалов, а также металло- термическим способом.

Полученные лигатуры применяют для легирования чугунов, состава, мас.%: углерод 2,7-3,9, кремний 0,3 -2.6, марганец 0,2- 1,0, железо остальное.

Известный чугун выплавляют в индукционной печи при достижении температуры 1450 ± 5°С, выпускают металл в разогретый заливочный ковш с предварительно загруженной лигатурой Расход предлагаемой лигатуры постоянно составляет 2,4% от мае сы расплава После очистки шлака и достижения температуры 1320 ± 10°С заливают комбинированные валковые формы металлом из ковша Из отлитых прокатных валков исполнения СВХН при механической обрао

vj

00 00 00

о

Ьлтке вырезают трммлеты на которых про и вводят замер твердости и из которых вырр образцы для определения свойств

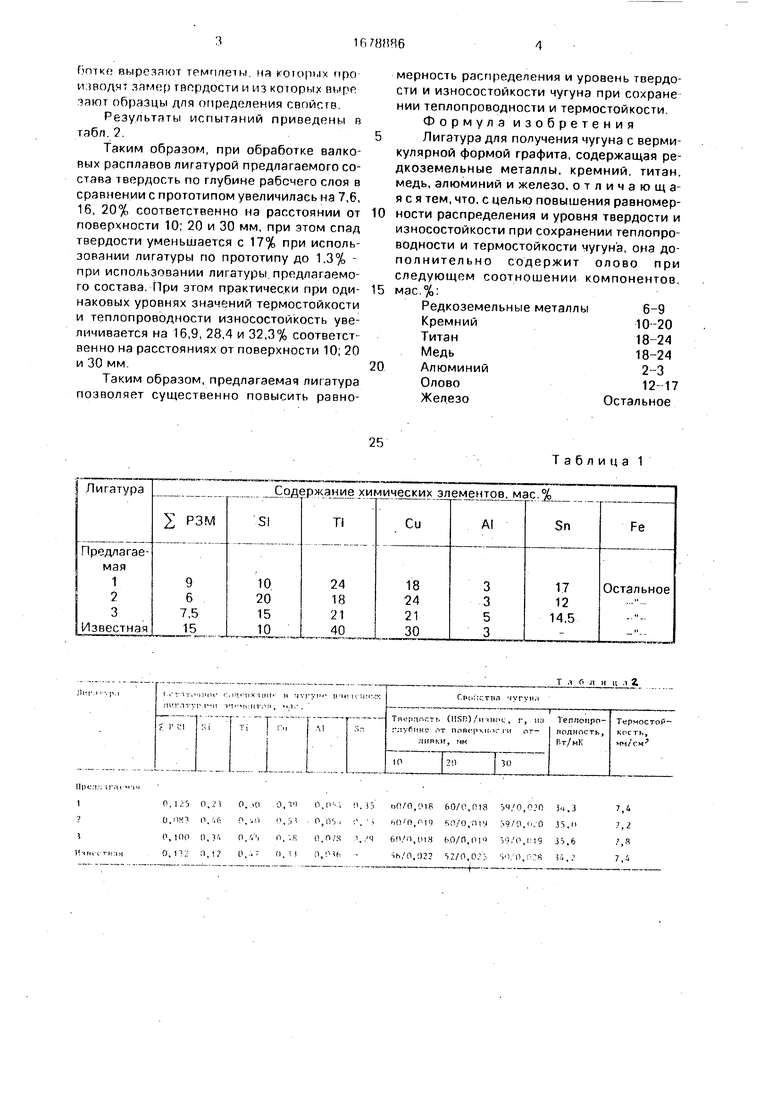

Результаты испытаний приведены в табл. 2.

Таким образом, при обработке валковых расплавов лигатурой предлагаемого состава твердость по глубине рабочего слоя в сравнении с прототипом увеличилась на 7,6, 16, 20% соответственно на расстоянии от поверхности 10; 20 и 30 мм, при этом спад твердости уменьшается с 17% при использовании лигатуры по прототипу до 1,3% - при использовании лигатуры предлагаемого состава. При этом практически при одинаковых уровнях значений термостойкости и теплопроводности износостойкость увеличивается на 16,9, 28,4 и 32,3% соответственно на расстояниях от поверхности 10; 20 и 30 мм

Таким образом, предлагаемая лигатура позволяет существенно повысить равномерность распределения и уровень твердости и износостойкости чугуна при сохране нии теплопроводности и термостойкости.

Формула изобретения Лигатура для получения чугуна с вермикулярной формой графита, содержащая редкоземельные металлы, кремний, титан, медь, алюминий и железо, отличающа я с я тем, что. с целью повышения равномер- ности распределения и уровня твердости и износостойкости при сохранении теплопроводности и термостойкости чугуна, она до- полнительно содержит олово при следующем соотношении компонентов, мас.%:

Редкоземельные металлы6-9

Кремний10-20

Титан18-24

Медь18-24

Алюминий2--3

Олово12-17

ЖелезоОстальное

Таблица 1

Т л о л н ц 1 2

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1989-07-11—Подача