Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| Чугун с вермикулярным графитом | 1991 |

|

SU1759941A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун для прокатных валков | 1989 |

|

SU1701753A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Чугун | 1988 |

|

SU1576591A1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1989 |

|

SU1678886A1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валиков. Цель изобретения - повышение износостойкости и твердости в рабочем слое валка на глубине 10-30 мм при сохранении уровня теплопроводности и термостойкости. Новый чугун содержит, мае.%: С 33,6; Si 1 - 1,8; Мл 0,5- 1.0; СгО,2 -0,5; TI 0,3 - 0,5; AI 0,1 - 0,3; РЗМ 0.04 - 0,156; Си 0,3 - 0,5; Sn 0,2 - 0,35; Ni 0,6 - 1,6; Fe.- остальное. Дополнительный ввод в состав предлагаемого чугуна РЗМ, Си, Sn и N1 позволяет повысить износостойкость в 1,35 -1.5 раза, твердость на глубине 10 - 30 мм в 1,15- 1,28 раза при сохранении уровней теплопроводности и термостойкости. 1 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для прокатных валков.

Цель изобретения - повышение износостойкости и твердости в рабочем слое валка на глубине 10-30 мм при сохранении уровня теплопроводности и термостойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

При содержаниях редкоземельных металлов менее 0,04% увеличивается количество графитных включений и они приобретают пластинчатую форму, что приводит к снижению износостойкости чугуна. Увеличение содержаний РЗМ свыше 0.156% приводит к образованию графитных включений шаровидной формы.

При содержаниях титана и меди в указанных пределах стабильно получают перлитную матрицу и значительно расширяется область существования графитных включений вермикулярной формы.

Ввод титана и меди в количестве свыше 0,5% не вызывает значительных увеличений показателей исследованных свойств и не расширяет зону существования графитных включений вермикулярной формы, а снижение их концентраций менее 0,3% вызывает уменьшение твердости, износостойкости, а также сужение зоны существования графитных включений вермикулярной формы.

В чугунах предлагаемого класса олово не только значительно увеличивает уровень твердости, но и обеспечивает стабильность ее по сечению отливки. При содержаниях олова менее 0,2% не достигается необходимый уровень твердости и ее равномерности, а при концентрациях свыше 0,35% увеличи- ваетс хрупкость чугуна, что приводит к сниOs

00 (

о

ю

жению термоизносостойкости. В указанных пределах никель стабилизирует карбидизи- рующее действие хрома, повышает термостойкость чугуна. При концентрациях менее 0,6% резко уменьшается количество графита, что вызывает снижение термостойкости. Увеличение содержаний свыше 1,6% не приводит к значительным изменениям свойств, а стоимость чугуна увеличивается значительно.

Углерод является основным элементом, определяющим количество и соотношение карбидной зоны и графита. При увеличении его содержаний свыше 3,6% повышается количество графита, что приводит к снижению твердости и износостойкости. Снижение содержаний углерода менее 3,0% вызывает уменьшение количества карбидной фазы и, как следствие, уменьшение износостойкости.

В предлагаемых концентрациях кремний совместно с никелем уравновешивает действие карбидообразующих элементов. При содержаниях менее 1,0% параметргра- фитизации низок, и такой чугун обладает низкими прочностью и термостойкостью, Увеличение содержаний свыше рекомендуемого верхнего предела приводит к увеличению количества графитных включений и износостойкости и твердости.

В указанных пределах концентраций марганец повышает дисперсность перлита, что приводит к повышению уровня свойств.

При содержаниях менее 0,5% марганец не оказывает существенного влияния на рассматриваемые свойства, а при содержаниях свыше 1,0% значительно увеличивает хрупкость и соответственно термостойкость.

Предложенная концентрация хрома в комплексе с остальными легирующими компонентами обеспечивает повышение твердости и износостойкости сплава. При концентрациях хрома менее 0,2% его влияние незначительно, а при увеличении их свыше 0,5% резко увеличивается количество карбидной фазы, что приводит к снижению термостойкости.

Содержания алюминия в рекомендованных пределах обеспечивают совместно с предложенным легирующим и модифицирующим комплексом увеличение термостойкости. При содержаниях алюминия менее

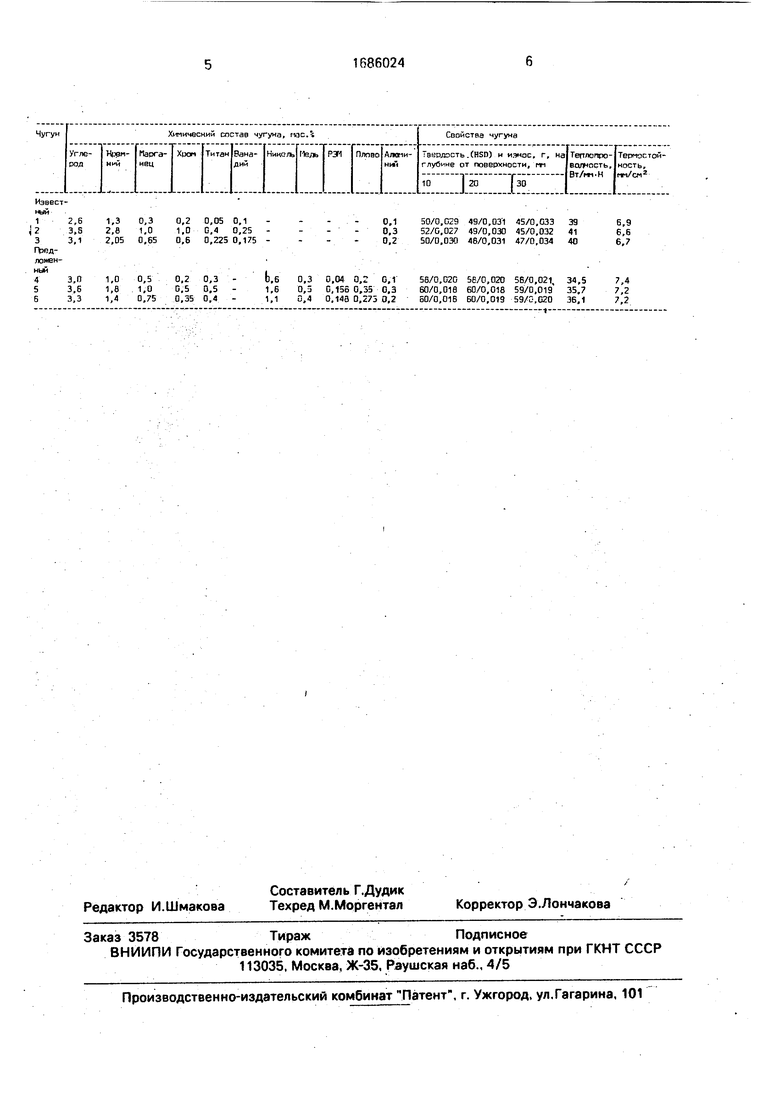

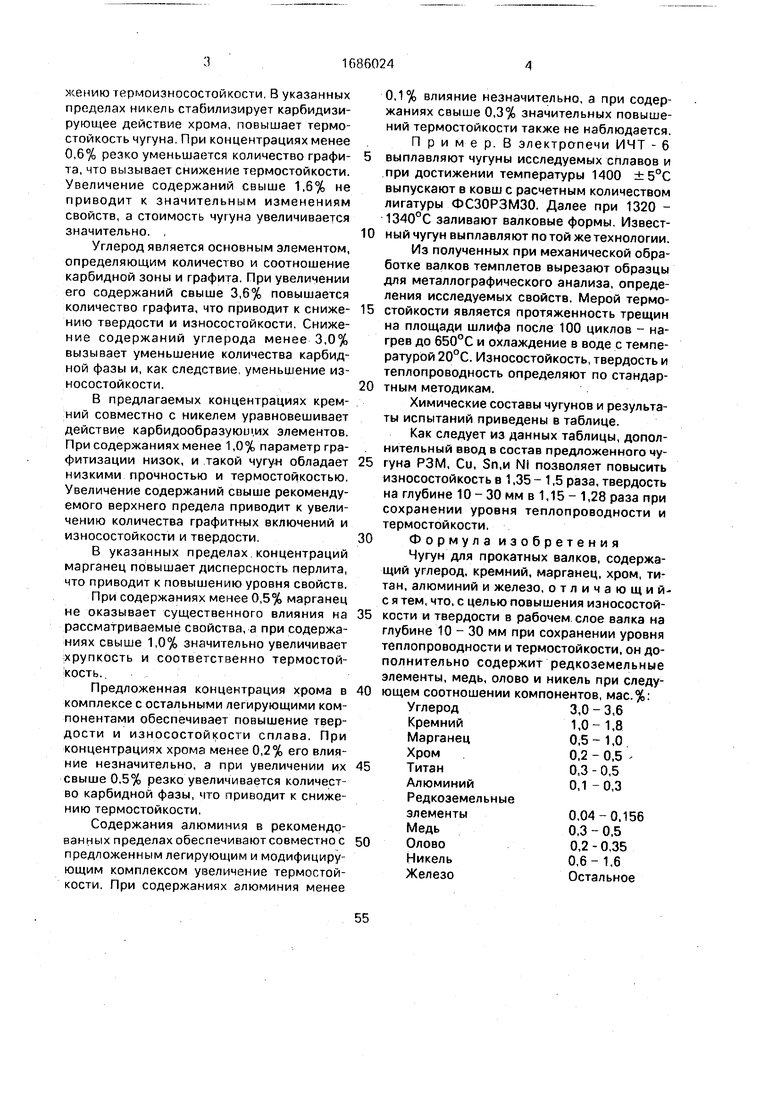

0,1% влияние незначительно, а при содержаниях свыше 0,3% значительных повышений термостойкости также не наблюдается. П р и м е р. В электропечи ИЧТ - 6 выплавляют чугуны исследуемых сплавов и при достижении температуры 1400 ±5°С выпускают в ковш с расчетным количеством лигатуры ФСЗОРЗМЗО. Далее при 1320 - 1340°С заливают валковые формы. Извест- ный чугун выплавляют по той же технологии. Из полученных при механической обработке валков темплетов вырезают образцы для металлографического анализа, определения исследуемых свойств. Мерой термо- стойкости является протяженность трещин на площади шлифа после 100 циклов - нагрев до 650°С и охлаждение в воде с температурой 20°С. Износостойкость, твердость и теплопроводность определяют по стандар- тным методикам.

Химические составы чугунов и результаты испытаний приведены в таблице.

Как следует из данных таблицы, дополнительный ввод в состав предложенного чу- гуна РЗМ, Си, 5п,и NI позволяет повысить износостойкость в 1,35 - 1,5 раза, твердость на глубине 10 - 30 мм в 1,15 - 1,28 раза при сохранении уровня теплопроводности и термостойкости. Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, титан, алюминий и железо, отличающий с я тем, что, с целью повышения износостой- кости и твердости в рабочем слое валка на глубине 10 - 30 мм при сохранении уровня теплопроводности и термостойкости, он дополнительно содержит редкоземельные элементы, медь, олово и никель при следу- ющем соотношении компонентов, мас.%: Углерод3,0 - 3,6

Кремний1,0 - 1,8

Марганец0,5 - 1,0

Хром0,2 - 0,5 Титан0,3 - 0,5

Алюминий0,1 - 0,3

Редкоземельные

элементы0,04-0,156

Медь0,3 - 0,5

Олово0,2-0,35

Никель0,6- 1,6

ЖелезоОстальное

| Чугун | 1981 |

|

SU945218A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1974 |

|

SU496321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-24—Подача