сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| Чугун для изложниц | 1988 |

|

SU1675377A1 |

| Лигатура | 1979 |

|

SU773119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

Изобретение относится к металлургии и может быть использовано при получении чугуна с вермикулярной формой графита (ЧВГ). Цель изобретения - повышение механических и эксплуатационных свойств чугуна. Предлагаемый способ получения ЧВГ включает расплавление металла, выпуск расплава в раздаточный ковш, сфероидизи- рующее модифицирование расплава в ковш путем присадки на его дно РЗМ-содержа- щей лигатуры, выдержку расплава при 1290-1300°С втечение 5-10 мин и вторичную обработку расплава в разливочном ковше технической медью. Использование технической меди взамен ферросилиция ФС 75 позволяет получить по предлагаемому способу чугун с повышенными в 1,42- 1,59 раза механическими и в 1,19-9,3 эксплуатационными свойствами. 3 табл.

Изобретение относится к металлургии, в частности к разработке способов получения чугуна с вермикулярной формой графита.

Цель изобретения - повышение механических и эксплуатационных свойств чугуна.

В качестве материала для вторичной обработки выбрана медь.

П р и м е р . В лабораторных условиях чугуны выплавляют в индукционной тигельной печи МГП 102 емкостью 150 кг с кислой футеровкой. В качестве шихтовых материалов используют чугун литейный, ЛК5, ЛК6, сталь 45, ферросилиций, ферромарганец. После расплавления шихты чугун перегревают до 1480-1500°С и после выдержки охлаждают до 1380-1400°С. Состав получаемого чугуна, %: углерод 3,4-3,7;

кремний 1,45-2,5; марганец 0,65-1,0; сера 0,04-0,11 и фосфор 0,04-0,2.

Модифицирование при 1320-1330°С продолжают лигатурой марки Спецмиш-2 (ТУ 15-5-78-76) состава, %: кремний 40,3; алюминий 5,5; железо 18,1; редкоземельные металлы 36,1. Для вторичной обработки расплава используют- медь марки М1 (ГОСТ 850-78), которую вводят на дно в разливочный ковш емкостью 10 кг. Заливку чугуна в форму проводят в течение 3-7 мин.

Для исследования структуры и свойств чугуна, полученного по предлагаемому способу, используют добавки Сцемиш и меди на нижнем, среднем и высоком уровнях. Температуру и время выдержки расплава изменяют в процессе обработки и разливки металла.

О 00

о VJ XI

00

Микроструктуру чугуна изучали по ГОСТ 3443-77 с помощью металлографического микроскопа МИМ-7.

Исследования механических свойств производят по существующим стандартам на методы испытаний: на изгиб - по ГОСТ 24804-81 на комплекте из трех литых образцов диаметром 30 и длиной 340 мм; твердость по Бринелю - по ГОСТ 24305-81; на растяжение - по ГОСТ 24506-91.

Испытания на термостойкость проводят на образцах диаметром 30 и толщиной 5 мм, собранных в пакет, которые периодически погружают в ванну с расплавом свинца при температуре 720 ± 5°С в течение 45 мин, охлаждают в проточной воде 8-10 с и после этого обдувают сжатым воздухом 40-60 с. После охлаждения в воде температура поверхности образцов 140- 150°С. Термостойкость оценивают по количеству циклов до разрушения образцов и по количеству трещин по краю шлифа в зависимости от числа циклов.

Испытания на окалиностойкость проводят в соответствии с ГОСТ 6130-71 периодическим взвешиванием образцов - цилиндров диаметром 10 и высотой 20 мм. Испытания проводят в электрической муфельной печи при 820°С. Окалиностойкость оценивают по удельному приросту массы образцов (г/м2) периодически после 10-часовой выдержки. Взвешивают образцы на аналитических весах ВЛА-200 r/м точностью ±0,1 мг.

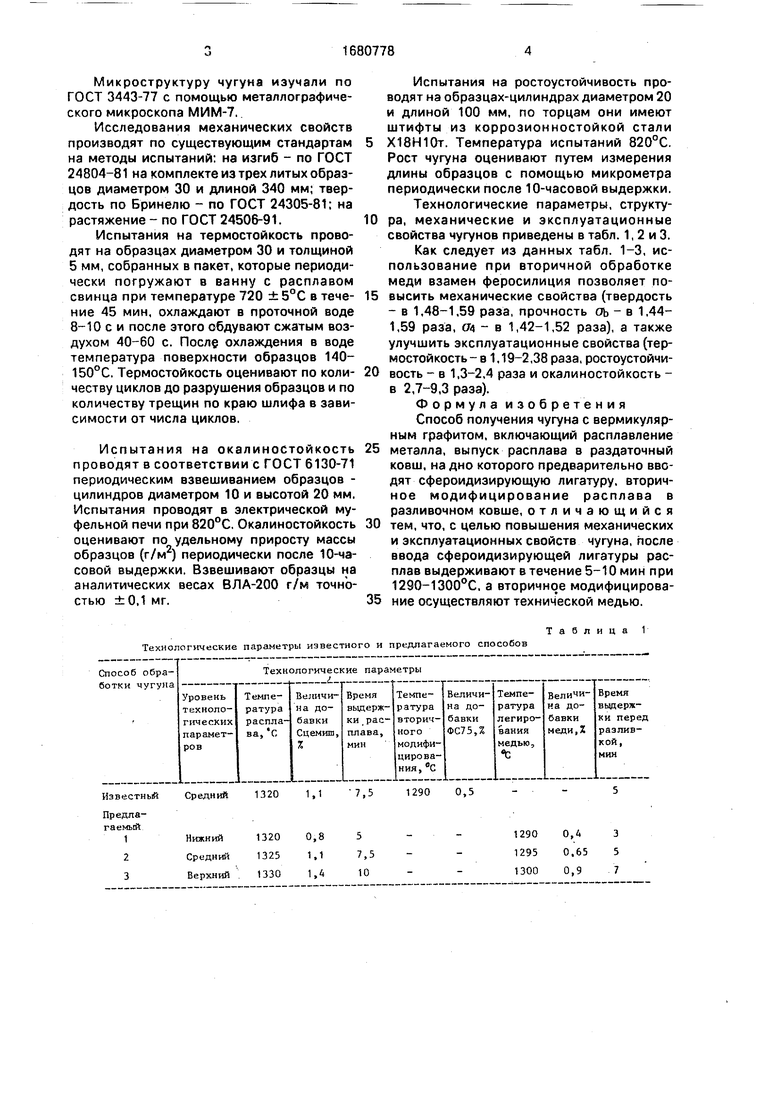

Технологические параметры известного и предлагаемого способов

й

Средний

Нижний

Средний

Верхний

1320

1320 0,8 1325 1,1 1330 1,4

0

Испытания на ростоустойчивость проводят на образцах-цилиндрах диаметром 20 и длиной 100 мм, по торцам они имеют штифты из коррозионностойкой стали Х18Н10т. Температура испытаний 820°С. Рост чугуна оценивают путем измерения длины образцов с помощью микрометра периодически после 10-часовой выдержки.

Технологические параметры, структура, механические и эксплуатационные свойства чугунов приведены в табл. 1, 2 и 3.

Как следует из данных табл. 1-3, использование при вторичной обработке меди взамен феросилиция позволяет по- 5 высить механические свойства (твердость - в 1,48-1,59 раза, прочность оь - в 1,44- 1,59 раза, ал - в 1,42-1,52 раза), а также улучшить эксплуатационные свойства (термостойкость - в 1,19-2,38 раза, ростоустойчивость - в 1,3-2,4 раза и окалиностойкость - в 2,7-9,3 раза).

Формула изобретения

Способ получения чугуна с вермикуляр- ным графитом, включающий расплавление металла, выпуск расплава в раздаточный ковш, на дно которого предварительно вводят сфероидизирующую лигатуру, вторичное модифицирование расплава в разливочном ковше, отличающийся тем, что, с целью повышения механических и эксплуатационных свойств чугуна, после ввода сфероидизирующей лигатуры расплав выдерживают в течение 5-10 мин при 1290-1300°С, а вторичное модифицирование осуществляют технической медью.

0

5

0

5

Таблица 1

1290

0,5

1290 0,4 3 1295 0,65 Ь 1300 0,9 7

Таблица

Структура и механические свойства чугуна по известному и предлагаемому способам

Извести ьй Предлагаемый

Средний

0,20

Эксплуатационные свойства чугуна по известному н предлагаемому способам

80

1600

360

800

ТаблнцаЗ

| Высококачественные чугуны для отливок | |||

| - М., 1982, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1359306A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1988-07-05—Подача