Изобретение относится к литейному производству, в частности к изысканию чугунов для производства инструмента деформации, который должен обладать необходимым комплексом свойств.

Известен чугун следующего химического состава, мас. Углерод 3,2-3,6 Кремний 2,8-3,2 Марганец 0,2-0,6 Хром 0,4-0,6 Алюминий 0,4-0,6 Магний 0,01-0,035 Железо Остальное [1]

Этот чугун обладает достаточно высоким уровнем износостойкости, однако уровень термостойкости для условий эксплуатации инструмента деформации в колесопрокатном производстве недостаточен.

Наиболее близким по технической сущности и достигаемому результату является чугун следующего состава, мас. Углерод 3,0-3,6 Кремний 1,6-2,8 Марганец 0,4-0,6 Хром 0,15-0,3 Никель 0,6-1,2 Алюминий 0,1-0,3 Титан 0,3-0,5 Медь 0,1-0,3

Редкоземельные металлы 0,104-0,165 Железо Остальное [2]

Известный чугун обладает достаточно высоким уровнем износостойкости и несколько более высоким чем аналог, но недостаточным для указанных условий эксплуатации уровнем термостойкости.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, алюминий, титан, медь, редкоземельные металлы и железо, дополнительно легируют ниобием при следующем соотношении компонентов, мас. Углерод 3,0-3,6 Кремний 1,5-2,0 Марганец 0,4-0,6 Хром 0,4-0,6 Никель 1,4-2,0 Алюминий 0,1-0,3 Титан 0,3-0,5 Медь 0,5-1,5 Редкоземельные металлы 0,1-0,15 Ниобий 0,2-0,5 Железо Остальное.

Наличие вышеуказанных отличительных от прототипа признаков у заявляемого объекта свидетельствует о соответствии заявляемого технического решения критерию "новизна". Поскольку заявляемая совокупность существенных признаков позволяет достичь поставленной цели, обусловленной отличительными существенными признаками объекта, предполагаемое изобретение соответствует критерию "положительный эффект" по наличию разницы в результатах.

При установлении необходимых соотношений компонентов исходили из следующих предпосылок.

Углерод. Углерод является одним из основных элементов, определяющих количество и размеры графитных включений. При увеличении его содержаний свыше 3,6% повышается количество графита в чугуне и больше выделяется феррита, что приводит к снижению износостойкости. Снижение содержания углерода ниже 3,0% приводит к понижению степени графитизации и, как следствие, к снижению термостойкости.

Кремний. В предлагаемых концентрациях кремний совместно с никелем уравновешивает действие карбидообразующих элементов. При содержании кремния менее 1,5% параметр графитизации низок и такой чугун обладает низкой термостойкостью. Увеличение содержаний свыше рекомендуемого верхнего предела приводит к выделению большого количества графитных включений, что снижает износостойкость.

Марганец. В рекомендуемых пределах концентраций марганец повышает дисперсность перлита, что способствует повышению износостойкости. При содержаниях менее 0,4% влияние марганца на увеличение дисперсности матрицы незначительно, а при содержаниях свыше 1,6% происходит снижение термостойкости за счет выделения карбидной фазы.

Хром. Предложенная концентрация хрома в комплексе с остальными легирующими компонентами обеспечивает достижение необходимого уровня термоизносостойкости. При концентрациях хрома менее 0,4% его влияние незначительно, а при увеличении их свыше 0,6% в структуре выделяются карбидная фаза, что приводит к снижению термостойкости сплава.

Алюминий. Содержание алюминия в рекомендованных пределах обеспечивает совместно с легирующим и модифицирующим комплексом увеличение термостойкости. При содержании алюминия менее 0,1% влияние его незначительно, а при содержаниях свыше 0,3% не наблюдается значительного повышения термостойкости.

Титан, медь, РЗМ. Модифицирование редкоземельными металлами, легирование медью, титаном и никелем позволяют стабильно получать чугуны перлитного класса с графитными включениями вермикулярной формы. При содержаниях редкоземельных металлов менее 0,1% увеличивается количество графитных включений и они приобретают пластинчатую форму, что снижает износостойкость чугуна. Увеличение же содержаний РЗМ свыше 0,15% приводит к образованию графитных включений шаровидной формы, что также не обеспечивает достижения поставленных целей.

При содержании титана и меди в указанных пределах обеспечивается стабильное получение перлитной матрицы и значительное расширение зоны существования графитных включений вермикулярной формы. Снижение концентрации титана и меди ниже предлагаемых нижних пределов приводит, с одной стороны, к снижению износостойкости, а с другой к сужению области существования графитных включений вермикулярной формы. Ввод титана и меди свыше верхних пределов вызывает снижение термостойкости, не расширяет зону существования графитных включений вермикулярной формы.

Никель. В указанных пределах никель нейтрализует карбидообразующее действие хрома, повышает термостойкость чугуна. При концентрациях никеля менее 0,6% резко уменьшается количество графита, что вызывает снижение термостойкости. Увеличение содержаний никеля выше 2,0% не приводит к значительным изменениям свойств, а стоимость чугуна увеличивается значительно.

Ниобий. При содержаниях ниобия в указанных концентрациях чугун обладает оптимальным соотношением термо- и износостойкости. Снижение содержаний ниобия ниже 0,2% не позволяет достичь необходимого уровня термостойкости, а увеличение свыше 0,5% удорожает сплав и не приводит к значительному увеличению термостойкости.

Наличие приведенных отличительных признаков свидетельствует о соответствии предлагаемого технического решения критерию "новизна".

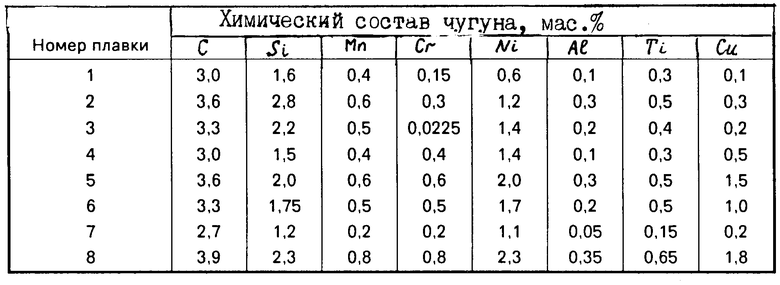

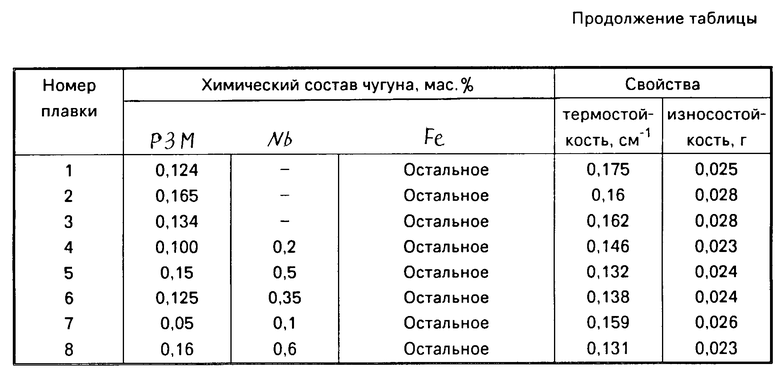

Примеры исполнения.

В условиях кафедры литейного производства в индукционной печи МГП-67 выплавляли чугуны исследуемых составов и при достижении температуры 1400±5оС выпускали в ковш с расчетным количеством лигатуры ФС30РЗМ30. Далее при температуре 1320-1340оС производили отливку инструмента деформации. Чугун по прототипу выплавляли по той же технологии.

Из опытных отливок вырезали темплеты, из которых изготавливали образцы для металлографического анализа и определения исследуемых свойств. Мерой термостойкости была протяженность трещин на площади шлифа после 100 циклов нагрев до 650оС и охлаждение в воде с температурой 20оС. Износостойкость определяли по потере массы образца при испытаниях его на машине СМЦ-2. Химические составы чугунов приведены в таблице.

Данные таблицы подтверждаются прилагаемым актом испытаний. Результаты приведенных исследований показывают, что поставленные цели достигнуты. Так, термостойкость предлагаемого чугуна в сравнении с чугуном по прототипу повысилась на 16,4% при этом износостойкость также увеличилась на 11,2% что подтверждает соответствие заявляемого технического решения критерию "положительный эффект". Проведенный анализ патентной литературы не обнаружил аналогичных решений, что, в свою очередь, свидетельствует об существенности отличительных признаков предполагаемого изобретения.

Реализация предлагаемого чугуна при отливке инструмента деформации позволит повысить их эксплуатационную стойкость в среднем на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1991 |

|

SU1759941A1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Чугун | 1988 |

|

SU1576591A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Использование: для производства инструмента деформации. Сущность изобретения: при высоком уровне износостойкости и термостойкости чугун с вермикулярным графитом содержит компоненты, мас.%: углерод 3,0-3,6, кремний 1,5-2,0, марганец 0,4-0,6, хром 0,4-0,6, никель 1,4-2,0, алюминий 0,1-0,3, титан 0,3-0,5, медь 0,5-1,5, ниобий 0,2-0,5 железо остальное, редкоземельные металлы 0,1 - 0,15.

ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ, содержащий углерод, кремний, марганец, хром, никель, алюминий, титан, медь, редкоземельные металлы и железо, отличающийся тем, что он дополнительно содержит ниобий при следующем соотношении компонентов, мас.

Углерод 3,0 3,6

Кремний 1,5 2,0

Марганец 0,4 0,6

Хром 0,4 0,6

Никель 1,4 2,0

Алюминий 0,1 0,3

Титан 0,3 0,5

Медь 0,5 1,5

Редкоземельные металлы 0,1 0,15

Ниобий 0,2 0,5

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун с вермикулярным графитом | 1991 |

|

SU1759941A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1993-04-28—Подача