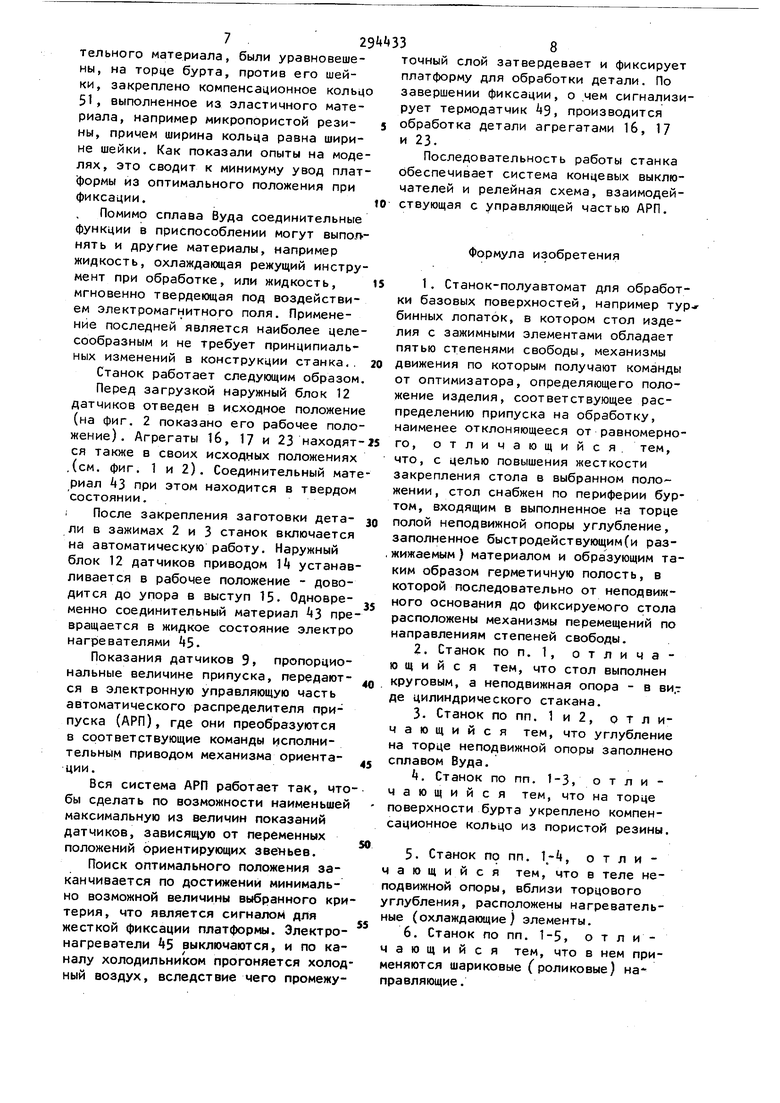

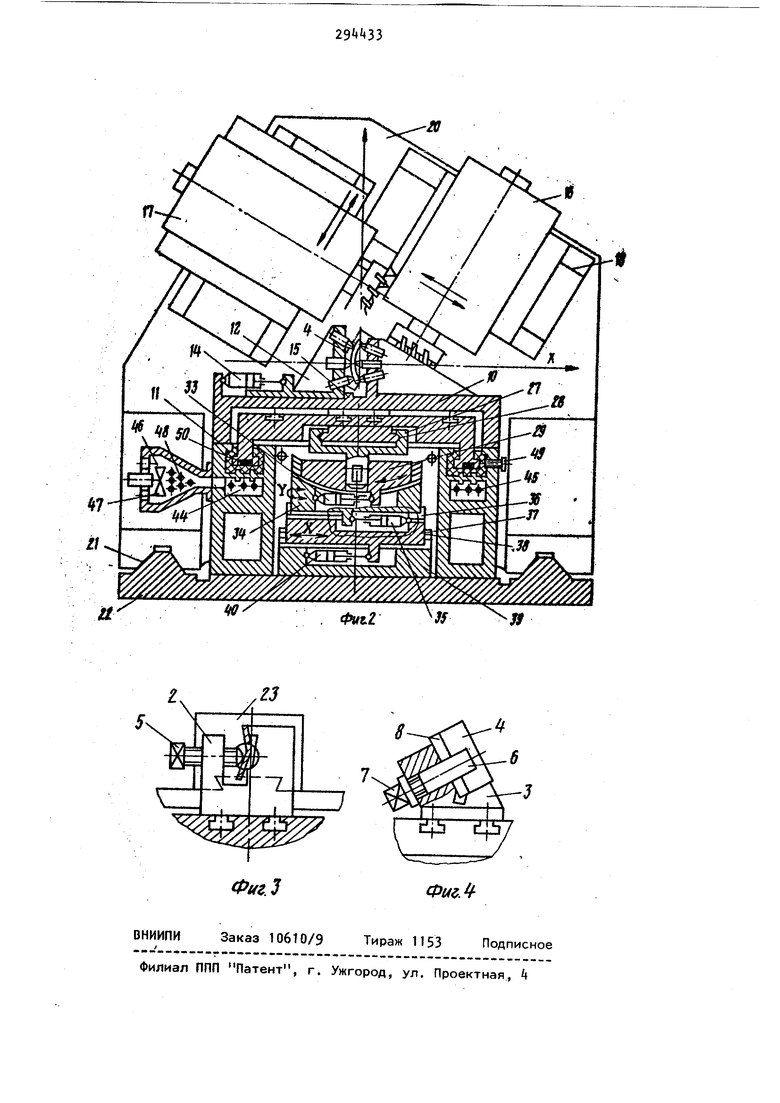

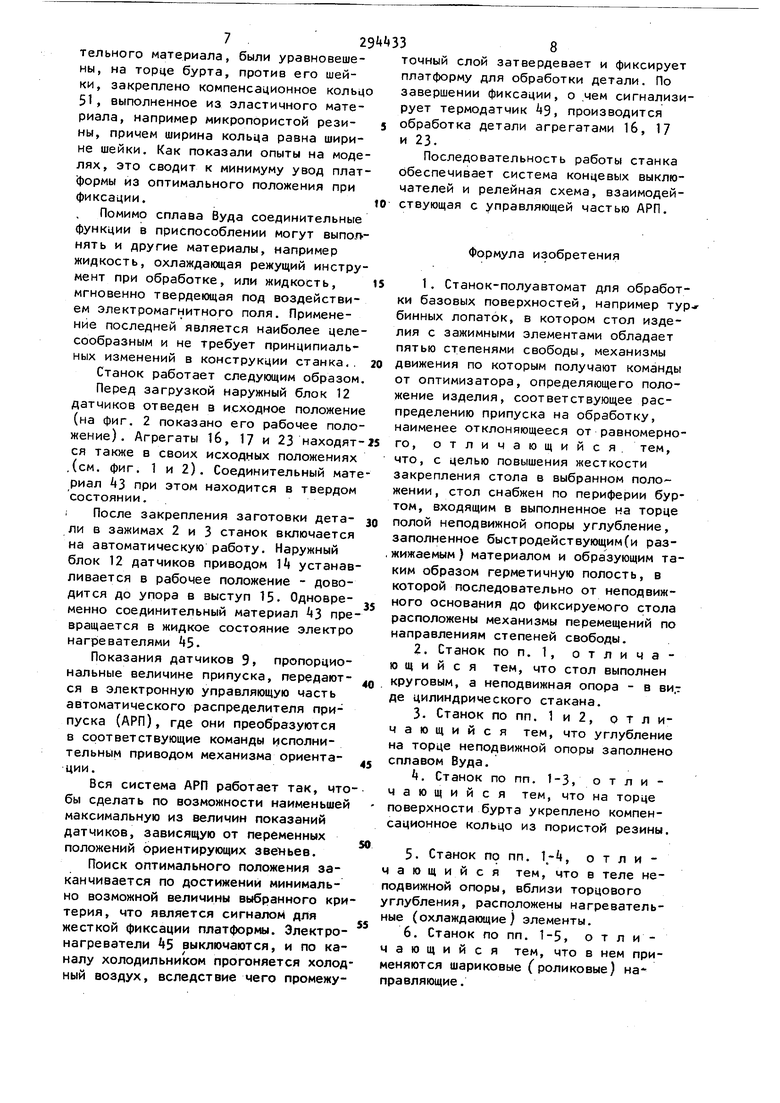

(St) СТАНОК-ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ БАЗОВЫХ ПОВЕРХНОСТЕЙ Известен станок, встроенный механизм ориентации которого обеспечивае устанавливаемой детали пять степеней свободы, для движения по которым механизм получает команды от оптимизатора, определяющего положение изделия, соответствующее распределению припуска на обработку, наименее отклоняющееся от равномерного. Однако консольное выполнение ориентирующих звеньев, асимметричность их компоновки, фиксация координатного стола путем зажатия всех его направляющих обусловливают низкую жесткость приспособления, в результате чего можно обрабатывать базовую поверхность только при малых усилиях резания (шлифованием), а также не обеспечивают высокой точности оптимизаци положения детали из-за сокращения зазоров в направляющих и увода ее .из нужного положения при зажатии все направляющих. скольжения вследствие значительной разницы между коэ(|)фициентами трения покоя и движения способствует возникновению автоколебаний следящей системы, что в значительной мере снижает точность остановки ориентирующих звеньев в нужном положении, причем величина амплитуды колебаний конечного звена, являясь суммой амплитуд колебаний промежуточных звеньев, может достигать неудовлетворительных величин. Цель изобретения - повысить жесткость закрепления стола в выбранном положении. Жесткость механизма ориентации достигается его симметричным выполнением, а также тем, что фиксируется только конечное звено всего механизма. Высокая точность оптимизации положения детали обеспечивается за счет использования в механизме ориентации дуговых направляющих с телами качения, а также фиксацией стола при по- мощи быстротвердеющего (и разжижаемого) материала, например сплава Вуда, который в процессе оптимизации находится в жидком, а перед началом механической обработки приводится в твердое состояние. На фиг. 1 представлен предлагаемый станок, продольный разрез; на фиг. 2 - то же, поперечный разрез; ,на фиг. 3 левый зажим; на фиг. k правый зажим. Для определения пространственных ориентирующих перемещений приняты по перечная X, вертикальная Y и продоль ная Z оси координат (см. фиг. 1 и 2) Предлагаемый станок снабжен ориентируемой платформой 1. На ее несущей поверхности смонтированы два зажима 2 и 3 для закрепления обрабатываемой детали k, например турбинной лопатки. 8 левом зажиме 2 деталь закреплена винтом 5. В правом зажиме 3 для этой цели служит костыль 6 с винтом 7, прихватывающий деталь за специальный технологический выступ 8 (см. фиг. А). В зависимости от типоразмера обрабатываемой детали зажимы 2 и 3 мо гут быть переустановлены и закреплены в любом необходимом положении отн сительно .базовых осей координат X, Y и Z при помощи Т-образных пазов, выполненных на платформе. Открытый промежуток, образованный между зажимами 2 и 3, предназначен для равномерного расположения на про фильной поверхности детали датчиков 9 (см. фиг. 1 и 2), контролирующих ее пространственное положение. Датчик смонтирован в двух сменных блоках. Внутренний блок 10 датчиков выполнен в виде к ронштейна с П-образны основанием. Он охватывает платформу с зазором, гарантирующим ее ориентирующие перемещения, и установлен на неподвижной тумбе 11. Наружный блок 12 датчиков также выполнен в виде кронштейна, но установлен с возможностью перемещения при загрузке стан ка вдоль поперечной оси X на направляющих 13 внутреннего блока при помо щи привода 14. В рабочем положении наружный блок датчиков упирается в выступ 15, выполненный на корпусе внутреннего блока датчиков. ный 17 Фрезерные агрегаты, рабочие подачи которых осуществляются по направляющим силовых столов 18 и 19 соответственно, расположенных на вер. тикальной стенке несущей стойки 20. Стойка смонтирована с возможностью переустановки на продольных направляющих 21 станины 22 при переналадке. Сверлильный агрегат 23 предназначен для обработки конического центрового базового отверстия в левом торце детали. Он смонтирован на направляющих стойки 2, также переустанавливаемой при переналадке станка. Показанное на фиг. 1 и 2 наклонное положение осей фрезерных агрегатов 16 и 17 может быть обусловлено конструктивными особенностями обрабатываемых деталей. Например, при обработке турбинных лопаток для того, чтобы равномерно расположить датчики по поверхности лопатки, она должна быть повернута на некоторый угол. Этот угол поворота может быть постоянным для большой группы лопаток. Чтобы несущая поверхность платформы 1 была открыта для размещения на ней сменных зажимов и для возможности подвода к детали необходимого числа датчиков и режущих инструментов, ориентирующие звенья вращательных движений X, У и Z снабжены увеличенными по радиусу дуговыми направляющими. Это позволило весь механизм ориентации разместить под несущей поверхностью платформы. Станок предназначен для ориентации детали по пяти степеням свободы. Платформа 1 жестко смонтирована на верхней плоскости промежуточной плиты 25 (см. фиг. 1), соединенной с механизмом ориентации двумя вилками. Правая вилка 26 поддерживает плиту 25 снизу и охватывает ее по боковым плоскостям; левая вилка 27 сопрягается с плитой 25 посредством пары дуговых направляющих 28, ось которых расположена параллельно поперечной базовой оси и пересекается с продольной базовой осью под прямым углом. Цилиндрические хвостовики обеих вилок помещены в вертикальных направляющих отверстиях люльки 29 с возможностью осевого перемещения под действием приводных клиньев 30 и 31. При перемещении одной вилки относительно другой платформа 1 вместе с плитой 25 поворачивается по дуговым направляющим вокруг их оси и скользи по опорной поверхности правой вилки 26. Таким образом, комбинацией движе НИИ обеих вилок осуществляются две степени свободы детали: поступательное вертикальное перемещение Y при перемещении обеих вилок в одном и том же направлении и вращательное движение X вокруг поперечной оси при разнонаправленном движении вилок. Заметим, что при .таком повороте левая вилка несколько смещает деталь с базовой оси X в свою сторону, однако величина этого смещения ничтожно мала по сравнению с основными перемещениями.

Для осуществления вращательного движения на торцах люльки 29 выполне ны дуговые направляющие 32, ось которых совпадает с осью Z. Движение люльки осуществляется приводом 33 (см. фиг. 2).

Дуговые направляющие 32 соединяют люльку 29 с вертушкой ЗА, предназначенной для вращения платформы вокруг вертикальной базовой оси Y при помощ привода 35 по дуговым направляющим 36, выполненным на дне вертушки и соединяющим ее со следующим ориентирующим звеном - ползуном 37. Последний снабжен прямолинейными направляющими 38 для перемещения платформы поступательно вдоль поперечной оси, смонтирован на неподвижном основании 39 и перемещается приводом:40.

Вследствие приведения всех рриентирующих перемещений к одному конечному звену - несущей платформе 1 задачи по жесткой фиксации приспособления при обработке и по защите механизма ориентации от агрессии производственной среды сводятся теперь к задачам по фиксации и защите лишь одного конечного звена. Решение этих задач упрощается также в связи с компактностью механизма ориентации и симметричным расположением направляющих его ориентирущих звеньев.

Механизм ориентации помещен в изолированное от внешней среды пространство, образованное платформой 1, станиной и стенками монолитной тумбы ИВ верхней части тумбы выполнен кольцевой желоб 41. В его полость введен бурт 42, выполненный по периферии платформы 1. Между буртом и желобом

образовано пространство, гарантирующее свободу ориентирующих перемещений и заполненное слоем легкоплавкого соединительного материала , например сплава Вуда.

Соединительный слой материала 3 предназначен для герметизации сочленения ориентируемой платформы 1 и неподвижной тумбы 11, а также для жесткого их соединения при фиксации нужного положения платформы. В жидком состоянии соединительный слой, не оказывая заметных сопротивлений ориентирующим движениям, надежно и&олирует внутреннее пространство приспособления, а при затвердевании надежно схватывает платформу по всему перименту. Это позволяет вести обработку с большими усилиями резания.

Для более надежной сцепляемости профиль бурта и профиль желоба в поперечном сечении имеют Т-образную форму.

Для изменения состояния соединительного материала в теле тумбы 11 под дном желоба il выполнен кольце- вой канал ik, содержащий трубчатые электронагреватели 5, соединенные с рабочей полостью холодильника 46. В зависимости от требуемого состояния соединительного материала (жидкого или твердого) вентилятор 4 прогоняет соответственно горячий или холодный воздух, примем температуру воздуха изменяют или трубчатые электронагреватели 45 или же змеевик 48 с прокачиваемым по нему хладагентом. - Для улучшения теплопроводимости перемычки между желобом и каналом она снабжена продольными ребрами.

Для сокращения времени преобразования соединительного материала из жидкого в твердое и наоборот в полости желоба 41 смонтирован термодатчик 49, по сигналам которого температура соединительного материала поддерживается в узком диапазоне, включающем в себя температуру плавления; ограничение температуры обусловлено также необходимостью стабилизации температурных деформаций базбвых деталей .

Для предотвращения образования конденсата в герметичную камеру механизма ориентации помещены мешочки 50 с влагопоглощающим веществом, например силикагелем. тельного материала, были уравновешены, на торце бурта, против его шейки, закреплено компенсационное кольцо 51, выполненное из эластичного материала, например микропористой резины, причем ширина кольца равна ширине шейки. Как показали опыты на моделях, это сводит к минимуму увод плат формы из оптимального положения при фиксации. Помимо сплава Вуда соединительные функции в приспособлении могут выполнять и другие материалы, например жидкость, охлаждающая режущий инстру мент при обработке, или жидкость, мгновенно твердеющая под воздействием электромагнитного поля. Применение последней является наиболее целесообразным и не требует принципиальных изменений в конструкции станка,. Станок работает следующим образом Перед загрузкой наружный блок 12 датчиков отведен в исходное положение (на фиг. 2 показано его рабочее положение). Агрегаты 16, 17 и 23 находятся также в своих исходных положениях .(см. фиг. 1 и 2). Соединительный мате риал 43 при этом находится в твердом состоянии. После закрепления заготовки детали в зажимах 2 и 3 станок включается на автоматическую работу. Наружный блок 12 датчиков приводом 1 устанавливается в рабочее положение - доводится до упора в выступ 15. Одновременно соединительный материал A3 превращается в жидкое состояние электро нагревателями 5. Показания датчиков 9, пропорциональные величине припуска, передаются в электронную управляющую часть автоматического распределителя припуска (АРП), где они преобразуются в соответствующие команды исполнительным приводом механизма ориентации. Вся система АРП работает так, что бы сделать по возможности наименьшей максимальную из величин показаний датчиков, зависящую от переменных положений ориентирующих звеньев. Поиск оптимального положения заканчивается по достижении минимально возможной величины выбранного кри терия, что является сигналом для жесткой фиксации платформы. Электронагреватели 45 выключаются, и по каналу холодильником прогоняется холод ный воздух, вследствие чего промежуТОЧНЫЙ слой затвердевает и фиксирует платформу для обработки детали. По завершении фиксации, о .чем сигнализирует термодатчик 49, производится обработка детали агрегатами 16, 17 и 23. Последовательность работы станка обеспечивает система концевых выключателей и релейная схема, взаимодействующая с управляющей частью АРП. Формула изобретения 1.Станок-полуавтомат для обработки базовых поверхностей, например бинных лопаток, в котором стол изделия с зажимными элементами обладает пятью степенями свободы, механизмы движения по которым получают команды от оптимизатора, определяющего положение изделия, соответствующее распределению припуска на обработку, наименее отклоняющееся от равномерного, отличающийся, тем, что, с целью повышения жесткости закрепления стола в выбранном положении, стол снабжен по периферии буртом, входящим в выполненное на торце полой неподвижной опоры углубление, заполненное быстродействующим(и разжижаемым) материалом и образующим таким образом герметичную полость, в которой последовательно от неподвижного основания до фиксируемого стола расположены механизмы перемещений по направлениям степеней свободы. 2.Станок по п. 1, отличающийся тем, что стол выполнен круговым, а неподвижная опора - в виде цилиндрического стакана. 3.Станок по пп. 1 и 2, отличающийся тем, что углубление на торце неподвижной опоры заполнено сплавом Вуда. 4.Станок попп. 1-3, отличающийся тем, что на торце поверхности бурта укреплено компенсационное кольцо из пористой резины. 5.Станок по пп. , отличающийся тем, что в теле неподвижной опоры, вблизи торцового глубления, расположены нагревательные (охлаждающие) элементы. 6.Станок по пп. 1-5, отличающийся тем, что в нем применяются шариковые (роликовые) на правляющие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стол металлорежущего станка | 1970 |

|

SU446167A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ ПОД ЗАДАННЫМ НАТЯЖЕНИЕМ И СПОСОБЫ МОНТАЖА ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ ПРИ ПОМОЩИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2097218C1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Токарно-карусельный станок | 1979 |

|

SU880635A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автомат для сборки и сварки скребкаСО зВЕНОМ цЕпи | 1979 |

|

SU848213A1 |

| Агрегатный станок | 1985 |

|

SU1283050A1 |

| Продольно-обрабатывающий станок | 1987 |

|

SU1511054A1 |

Авторы

Даты

1982-12-07—Публикация

1969-07-01—Подача