Изобретение относится к цветной металлургии и может быть использовано для переработки отходов алюминиевых сплавов.

Целью изобретения является расширение технологических возможностей способа переработки.

Под воздействием переменного электрического тока происходит перемещение легирующих элементов в расплаве в соответствии с полярностью поля. Это приводит к снижению размеров и разрушению кластеров на одной полярности, а так как расплав многокомпонентный, то образование кластеров при смене полярности происходит с меньшей скоростью и в результате повышается термическая стабильность порошка

В процессе корректировки состава полуфабриката применяют отходы деформируемых сплавов Корректировка ведется для достижения качественного состава полуфабриката, близкого к составу стандартного деформируемого сплава В случае многосортных отходов, где достичь качественного состава деформируемого сплава не всегда возможно, корректировка осуществляется для снижения общего (суммарного) содержания переходных металлов до 7- 12%, а в случае литейных многосортных отходов до 12 мас.% кремния.

О

N3

| craos Si

Корректировка состава полуфабриката ведется как пугем изменения состава расплава, так и изменением состава порошковой шихгы перед холодным компактиро- ванием. Корректировка состава шихты перед холодным компактированием проводится в случае переработки многосортных отходов с высоким содержанием переходных металлов и кремния. В шихту в процессе корректировки вводится порошок, полученный из отходов односортных деформируемых сплавов закалкой из жидкого состояния. Такой порошок более пластичен и обтекает более твердые частицы с высокой концентрацией легирующих элементов, снижает усилие прессования, а также дает возможность получить более плотную заготовку при холодном компактировании. При последующей операции горячего выдавливания порошковой заготовки происходит более полное залегание пор в прессовке, Корректировка состава полуфабриката путем введения в шихту инертных наполнителей не изменяет относительного содержания легирующих элементов, а служит для дальнейшего выравнивания механических и технологических свойств полуфабриката и детали. При горячем деформировании инертные частицы (BN, С, А120з) стирают окис- ную пленку на частицах и улучшают схватывание частиц между собой.

Углерод в форме графита и BN-гексаго- нальной модификации снижает усилие деформирования порошка и повышает плотность заготовки, одновременно повышая качество механической обработки полуфабриката.

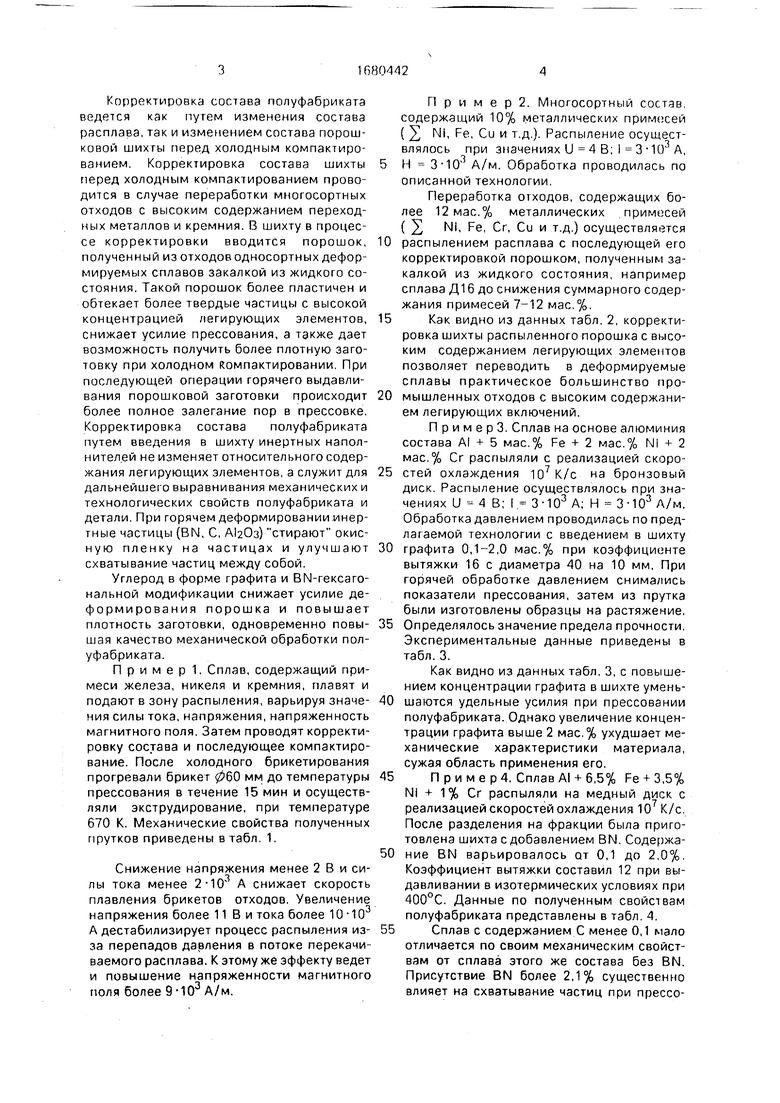

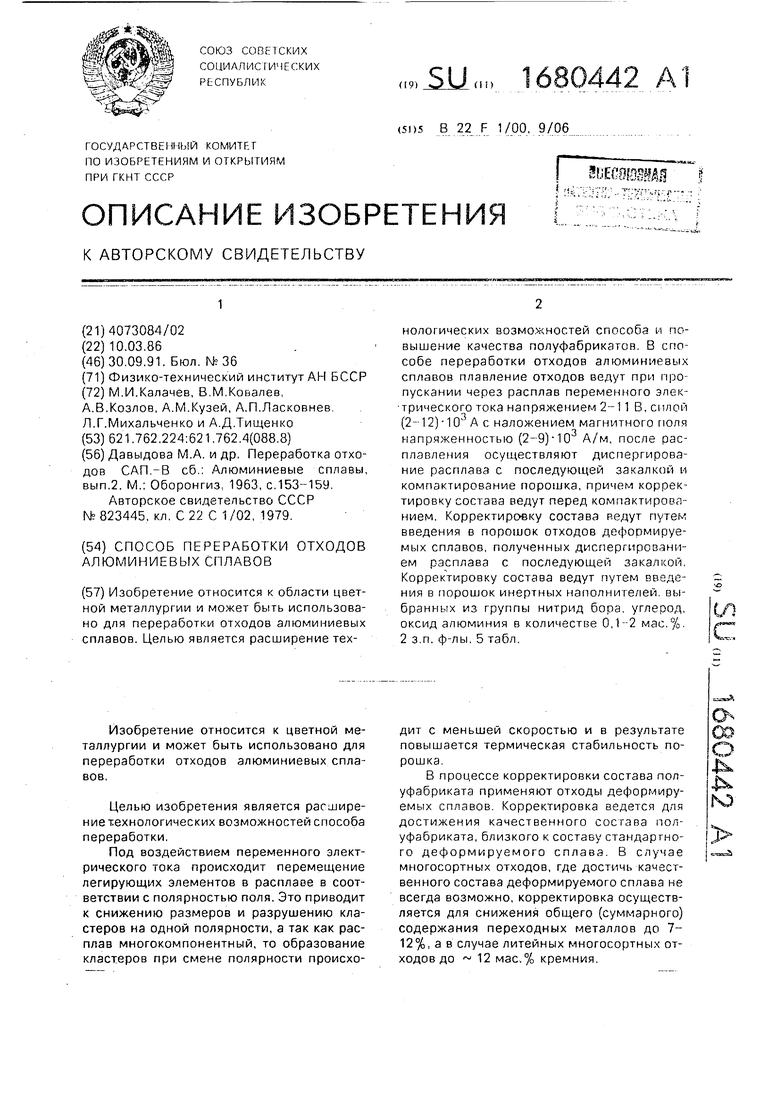

П р и м е р 1. Сплав, содержащий примеси железа, никеля и кремния, плавят и подают в зону распыления, варьируя значения силы тока, напряжения, напряженность магнитного поля. Затем проводят корректировку состава и последующее компактиро- вание. После холодного брикетирования прогревали брикег 060 мм до температуры прессования в течение 15 мин и осуществляли экструдирование, при температуре 670 К. Механические свойства полученных прутков приведены в табл. 1.

Снижение напряжения менее 2 В и силы тока менее 2-103 А снижает скорость плавления брикетов отходов. Увеличение напряжения более 11 В и тока более 10 -103 А дестабилизирует процесс распыления из- за перепадов давления в потоке перекачиваемого расплава. К этому же эффекту ведет и повышение напряженности магнитного поля более 9-Ю3 А/м.

П р и м е р 2. Многосортный состав, содержащий 10% металлических примесей ( 2 Ni, е, Си и т.д.). Распыление осуществлялось при значениях U 4 В; I 3-103 А,

Н 3-Ю3 А/м. Обработка проводилась по описанной технологии.

Переработка отходов, содержащих более 12 мас.% металлических примесей ( 2) Nl, Fe, Cr, Си и т.д.) осуществляется

0 распылением расплава с последующей его корректировкой порошком, полученным закалкой из жидкого состояния, например сплава Д16 до снижения суммарного содержания примесей 7-12 мас.%.

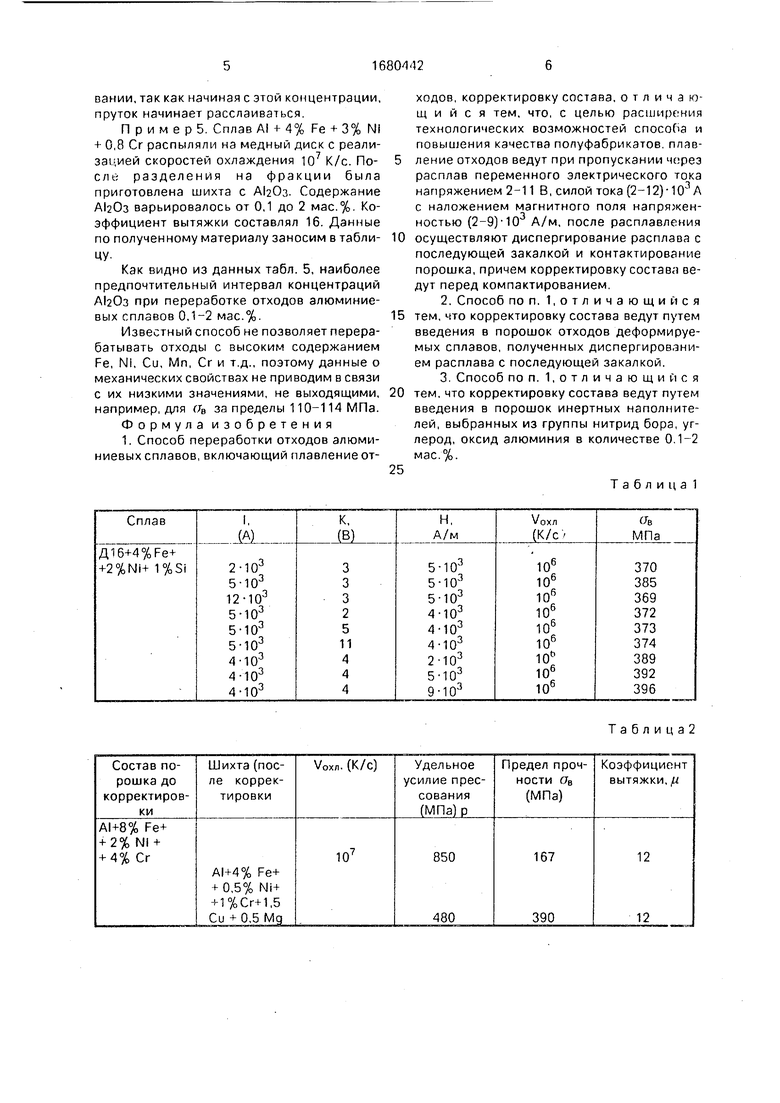

5Как видно из данных табл. 2, корректировка шихты распыленного порошка с высоким содержанием легирующих элементов позволяет переводить в деформируемые сплавы практическое большинство про0 мышленных отходов с высоким содержанием легирующих включений.

П р и м е р 3. Сплав на основе алюминия состава AI + 5 мас.% Fe + 2 мас.% NI + 2 мас.% Сг распыляли с реализацией скоро5 стей охлаждения Ю7 К/с на бронзовый диск. Распыление осуществлялось при значениях U 4 В; I 3-Ю3 А; Н 3-103 А/м. Обработка давлением проводилась по предлагаемой технологии с введением в шихту

0 графита 0,1-2,0 мас.% при коэффициенте вытяжки 16 с диаметра 40 на 10 мм, При горячей обработке давлением снимались показатели прессования, затем из прутка были изготовлены образцы на растяжение,

5 Определялось значение предела прочности. Экспериментальные данные приведены в табл. 3.

Как видно из данных табл. 3, с повышением концентрации графита в шихте умень0 шаются удельные усилия при прессовании полуфабриката. Однако увеличение концентрации графита выше 2 мас.% ухудшает механические характеристики материала, сужая область применения его.

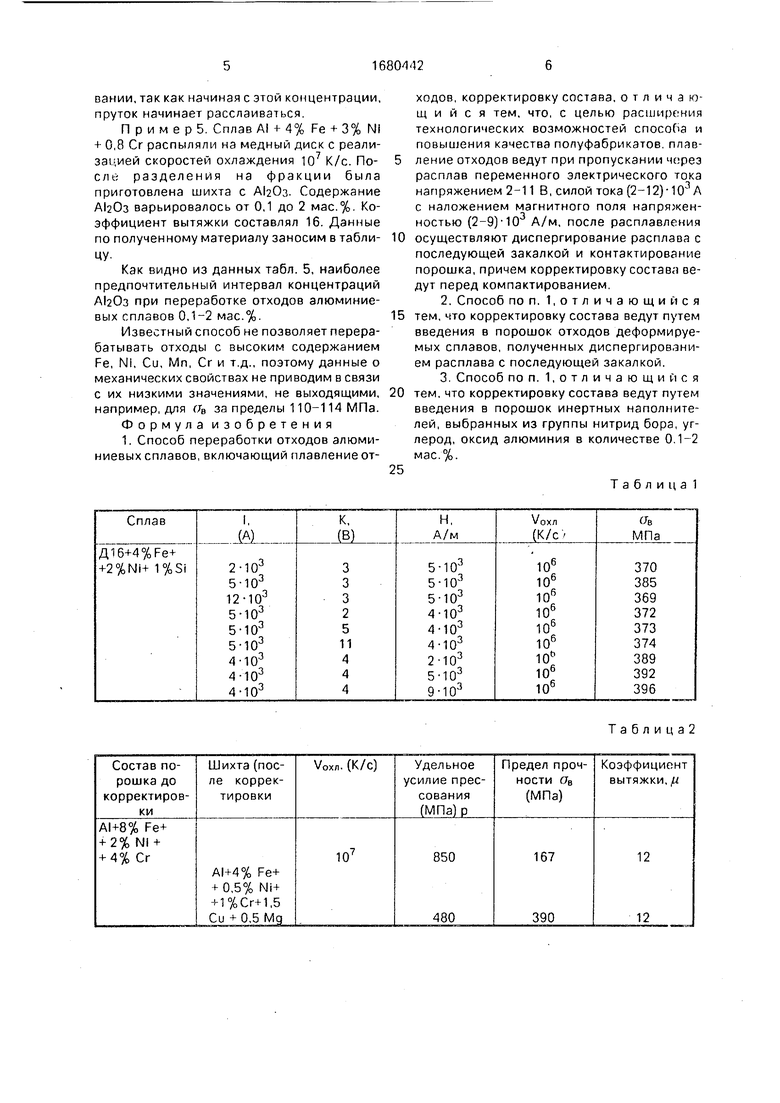

5П ри ме р4. Сплав AI + 6,5% Fe + 3,5%

Ni + 1% Сг распыляли на медный диск с реализацией скоростей охлаждения 10 К/с. После разделения на фракции была приготовлена шихта с добавлением BN. Содержа0 ние BN варьировалось от 0,1 до 2,0%. Коэффициент вытяжки составил 12 при выдавливании в изотермических условиях при 400°С. Данные по полученным свойствам полуфабриката представлены в табл. 4.

5Сплав с содержанием С менее 0,1 мало

отличается по своим механическим свойствам от сплава этого же состава без BN. Присутствие BN более 2,1% существенно влияет на схватывание частиц при прессевании, так как начиная с этой концентрации, пруток начинает расслаиваться.

П р и м е р 5. Сплав AI + 4% Fe + 3% Ni + 0,8 Сг распыляли на медный диск с реализацией скоростей охлаждения Ю7 К/с. Поели разделения на фракции была приготовлена шихта с А120з. Содержание А120з варьировалось от 0,1 до 2 мас.%. Коэффициент вытяжки составлял 16. Данные по полученному материалу заносим в таблицу.

Как видно из данных табл. 5, наиболее предпочтительный интервал концентраций при переработке отходов алюминиевых сплавов 0,1-2 мас.%.

Известный способ не позволяет перерабатывать отходы с высоким содержанием Fe, NI, Cu, Mn, Сг и т.д., поэтому данные о механических свойствах не приводим в связи с их низкими значениями, не выходящими, например, для 7В за пределы 110-114 МПа.

Формула изобретения

1. Способ переработки отходов алюминиевых сплавов, включающий плавление от0

5

0

5

ходов, корректировку состава, отличающийся тем, что, с целью расширения технологических возможностей способа и повышения качества полуфабрикатов плавление отходов ведут при пропускании через расплав переменного электрического тока напряжением 2-11 В, силой тока (2-12)-103 А с наложением магнитного поля напряженностью (2-9)-103 А/м, после расплавления осуществляют диспергирование расплава с последующей закалкой и контактирование порошка, причем корректировку состава ведут перед компактированием.

2.Способ по п. 1,отличающийся тем, что корректировку состава ведут путем введения в порошок отходов деформируемых сплавов, полученных диспергированием расплава с последующей закалкой.

3.Способ по п. 1,отличающийся тем, что корректировку состава ведут путем введения в порошок инертных наполнителей, выбранных из группы нитрид бора, углерод, оксид алюминия в количестве 0 1-2 мас.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК (ПОЛУФАБРИКАТОВ) ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2604284C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| Высокопрочный термически неупрочняемый алюминиевый сплав и способ его изготовления | 2015 |

|

RU2636781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2731634C2 |

| Способ изготовления деталей из алюминиевых сплавов и шихта для выплавки алюминиевых сплавов | 1990 |

|

SU1786164A1 |

| ПОРОШОК НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ ДУПЛЕКСНОЙ СПЕЧЕННОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2753717C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

Изобретение относится к области цветной металлургии и может быть использовано для переработки отходов алюминиевых сплавов. Целью является расширение технологических возможностей способа и повышение качества полуфабрикатов. В способе переработки отходов алюминиевых сплавов плавление отходов ведут при пропускании через расплав переменного электрического тока напряжением 2-11 В, силой

Таблица2

лия МПа

Пред прочности, МПа 260 240 220

Удельные усилия И рессова ни я, МП а °1ЧЗ 300 60 220

vдельнее усилия

п с сс вани я,М Па

375

380

390

-™. .

Предел поочности,

МПа 325 330 325 370

ТаблицаЗ

Концентрация С, мае %

0,1 0,8 1.5 2,0

Таблица

МПа 325 330 325 320

ТаблицаБ

Концентрация .%

0,1

0,8

1,5 2

| Давыдова М.А | |||

| и др | |||

| Переработка отходов САП.-В сб.: Алюминиевые сплавы, вып.2 | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ получения отливок изАлюМиНиЕВОгО ВТОРичНОгО СплАВА | 1979 |

|

SU823445A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-30—Публикация

1986-03-10—Подача