Область техники

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе вторичного алюминия, и может быть использовано при получении деформированных полуфабрикатов в виде прессованных профилей, прутков, труб, катаных плит и листов, предназначенных для использования в строительстве, судостроении, авиационной, автомобильной и других отраслях промышленности, например, для строительных конструкций, отделки интерьеров, для изготовления, хранения и транспортировки различных химических веществ, радиаторов и т.д. Полученные из материала изделия способны работать в различных средах, в том числе и коррозионной, в широком интервале температур (до 300°С).

Предшествующий уровень техники

Материалы на основе системы Al-Mn (сплавы типа АМц (ГОСТ 4784-75) или АА3003) имеют удачное сочетание технологичности при обработке давлением, свариваемости, коррозионной стойкости, теплопроводности, при этом имеют относительно простую технологическую цепочку получения деформируемых полуфабрикатов, благодаря отсутствию операций гомогенизации и закалки (Алиева С.Г., Альтман М.Б. и др. «Промышленные алюминиевые сплавы», М., Металлургия, 1984. 528 с.). Однако их прочностные свойства невысоки, особенно в отожженном состоянии (временное сопротивление не превышает 150 МПа), что ограничивает их применение.

Более высокую прочность могут обеспечить сплавы (система Al-Mg-Si, сплавы типа АА6061 и АА6063), которые частично сохраняют достоинства сплавов 3ххх серии. Однако для достижения высокого уровня технологичности и физико-механических характеристик для сплавов 6ххх серии требуется обязательное использование операций гомогенизации для слитков, закалки и старения для деформированных полуфабрикатов, что в некоторых случаях усложняет и удорожает технологический цикл. Кроме того, изделия из сплавов 6ххх серии не должны подвергаться длительным нагревам выше 200°С, поскольку в противном случае пропадает упрочняющий эффект, связанный с вторичными выделениями метастабильных модификаций фазы Mg2Si.

В патенте РФ на изобретение №2218437 (опубл. 10.12.2003 Бюл. №34) предлагается материал, содержащий 0,3-1,5% Mn, 0,05-0,9% Fe, 0,001-0,3 Ni и/или Со и в качестве модифицирующей добавки по меньшей мере один из элементов Ti, Cr, Zr, Sc, V, Mo, Hf, В или С, остальное Al. Материал представляет собой твердый раствор на основе алюминия и равномерно распределенные в нем дисперсные частицы (Al, Mn, Ni и/или Со). Основное назначение модифицирующих добавок Ti, Cr, Zr, Sc, V, Mo, Hf, В или С состоит в измельчении рекристаллизованного зерна. Недостатком данного материала является относительно невысокое содержание вторичных выделений соответствующих дисперсоидов, которое недостаточно для сохранения высокого уровня механических свойств после высокотемпературных нагревов. Кроме того, присутствие таких дорогостоящих элементов, как Sc и Hf, существенно увеличивают конечную стоимость деформированных полуфабрикатов.

Наиболее близким к предлагаемому способу, является раскрытый способ в патенте РФ №2590403 (опубл. 10.01.2016, бюл. 7), способ получения деформированных полуфабрикатов из сплава на основе алюминия, содержащего 0,5-2,0%Mn, 0,2-0,6%Fe, 0,5-l,5%Mg, 0,2-0,6%Zr, 0,15-0,6%Si, 0,1-0,3%Cu и 0,05-0,5%Zn (мас.%). Данный способ включает получение расплава, получение слитка путем кристаллизации расплава при температуре превышающей температуру ликвидуса сплава не менее чем на 50°С и скорости охлаждения в интервале кристаллизации не менее 20 К/с, получение деформированного полуфабриката путем деформирования литого слитка при температуре, не превышающей 450°С и термическую обработку деформированного полуфабриката при температуре 300-400°С. Техническим результатом данного способа является повышение уровня механических свойств, в том числе после нагревов при температурах до 300°С включительно, достигаемых без использования гомогенизации слитков и закалки.

Недостатком данного способа является то, что приготовление расплава предусматривает использование первичного алюминия (в приведенном примере алюминия высокой чистоты марки А99), а марганец, железо, кремний и медь вводят в расплав в виде лигатур на основе алюминия. Это приводит к высокой стоимости конечного полуфабриката.

Раскрытие изобретения

Техническая задача изобретения заключается в разработке способа получения деформированных полуфабрикатов на основе вторичного алюминия, содержащего марганец, железо, кремний и медь, исключающего операции гомогенизации и закалки, а также обеспечивающих достижение высокого уровня механических свойств, в том числе и после высокотемпературных нагревов при сохранении совокупного набора основных характеристик сплавов 3ххх и 6ххх серии.

Поставленная задача решается тем, что предложен способ получения деформированного полуфабриката из алюминиевого сплава, включающий получение расплава на основе алюминия, содержащего марганец, цирконий, железо, кремний и медь, получение слитка путем кристаллизации расплава при температуре, превышающей температуру ликвидуса сплава не менее чем на 50°С и скорости охлаждения в интервале кристаллизации не менее 20 К/с, получение деформированного полуфабриката путем деформирования литого слитка при температуре, не превышающей 450°С, отличающийся тем, что расплав готовят на основе лома алюминиевых банок при следующем содержании компонентов, мас.%:

Нагрев литого слитка перед деформированием проводят таким образом, чтобы время составляло не менее 1 часа и не более 5 часов при интервале температур 360-440°С.

В частных исполнениях предложенного способа деформированный полуфабрикат выполняют в виде прутка, профиля и листа.

Суть предложенного способа состоит в том, что использование в качестве основной шихты лома алюминиевых банок позволяет минимизировать использование первичного алюминия и лигатур. Это позволяет существенно снизить стоимость конечных полуфабрикатов, а также сократить время технологического процесса (в частности, время плавки).

Техническим результатом является создание нового способа получения деформированных полуфабрикатов в виде прессованного профиля, прутка, штамповок, катаной плиты или листа с высоким уровнем механических свойств, в том числе после нагревов при температурах до 300°С включительно, достигаемые без использования операций гомогенизации для слитков и закалки для деформированных полуфабрикатов. В частности, временное сопротивление разрыву превышает 250 МПа, а относительное удлинение превышает 8%.

Обоснование заявляемых технологических параметров способа получения деформированных полуфабрикатов из данного сплава приведено ниже.

Марганец в заявляемом количестве необходим для образования дисперсоидов (вторичных алюминидов), в частности, фаз Al6Mn, Al20Cu2Mn3 и Al15Mn3Si2. При меньших концентрациях количество частиц будет недостаточным для достижения требуемой прочности, а при больших количествах будут ухудшена технологичность при обработке давлением.

Цирконий в заявляемом количестве необходим для образования наночастиц фазы Al3Zr (кристаллическая решетка L12), имеющих средний размер не более 20 нм. При меньших концентрациях количество последних будет недостаточным для достижения требуемой прочности и термостойкости, а при больших количествах имеется опасность появления первичных кристаллов (кристаллическая решетка D025), что негативно сказывается на механических свойствах и технологичности.

Железо и кремний в заявляемых количествах необходимы для образования эвтектических включений (в частности, фазы Al15(Fe,Mn)3Si2), способствующих более равномерной деформации в микрообъемах в процессе обработки давлением. Кроме того, кремний способствует образованию дисперсоидов фазы Al15Mn3Si2 При меньшем их содержании не будет достигнут требуемый уровень механических характеристик, при большем снижена технологичность при обработке давлением.

Медь в заявляемом количестве обеспечивает необходимый уровень прочностных характеристик, в частности при повышенных температурах, за счет формирования дисперсоидов Al20Cu2Mn3. При меньшем их содержании не будет достигнут требуемый уровень механических характеристик, а при большее количестве будут снижена коррозионная стойкость.

Регламентированный нагрев литого слитка перед деформированием позволяет реализовать требуемую структуру в деформированном полуфабрикате без использования его термической обработки, как это требует способ-прототип. Снижение температуры и времени нагрева ниже заявленных пределов не позволяет сформировать достаточное количество дисперсоидов, а их превышение может привести к укрупнению вторичных дисперсоидов. И то и другое может негативно сказаться на прочностных свойствах.

Примеры конкретного выполнения

ПРИМЕР 1

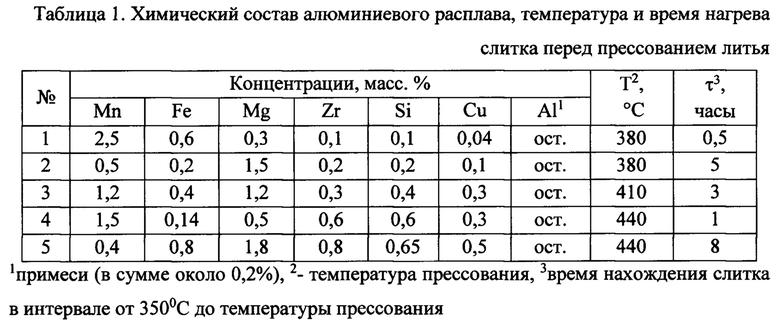

Для выполнения заявляемого способа в электрической печи сопротивления в графитошамотных тиглях на основе переплава лома алюминиевых банок и двойной лигатуры Al-Zr (ГОСТ 53777-2010) были приготовлены алюминиевые расплавы 5 составов. Состав расплава для заявляемого способа соответствовал составам 2-4 в табл. 1. Цилиндрические слитки ∅ 80 мм (фиг. 1) получали литьем в графитовую изложницу со скоростью охлаждения (Voxл) в интервале кристаллизации более 20 К/с. Температура литья (Тлитья) во всех случаях заведомо превышала не менее чем на 50°С, значения температуры ликвидуса (TL) конкретного сплава. Значение TL рассчитывали с использованием программы Thermo-Calc (база данных TTAL5).

Структуру слитков изучали в световом Axio Observer МАТ, электронном сканирующем (JSM-35 CF) и электронном просвечивающем (JEM 2000 EX) микроскопах. Анализ литой структуры слитков, приготовленных по вариантам №№2-4 табл. 1 не выявил наличия первичных кристаллов интерметаллидных фаз (фиг. 2). В варианте №1 были выявлены первичные кристаллы фазы Al6(Fe, Mn), а в варианте №5 - Al3Zr (D023). Наличие первичных кристаллов в структуре слитка является браком и не позволяет в дальнейшем достичь заданного уровня механических характеристик в деформированном полуфабрикате.

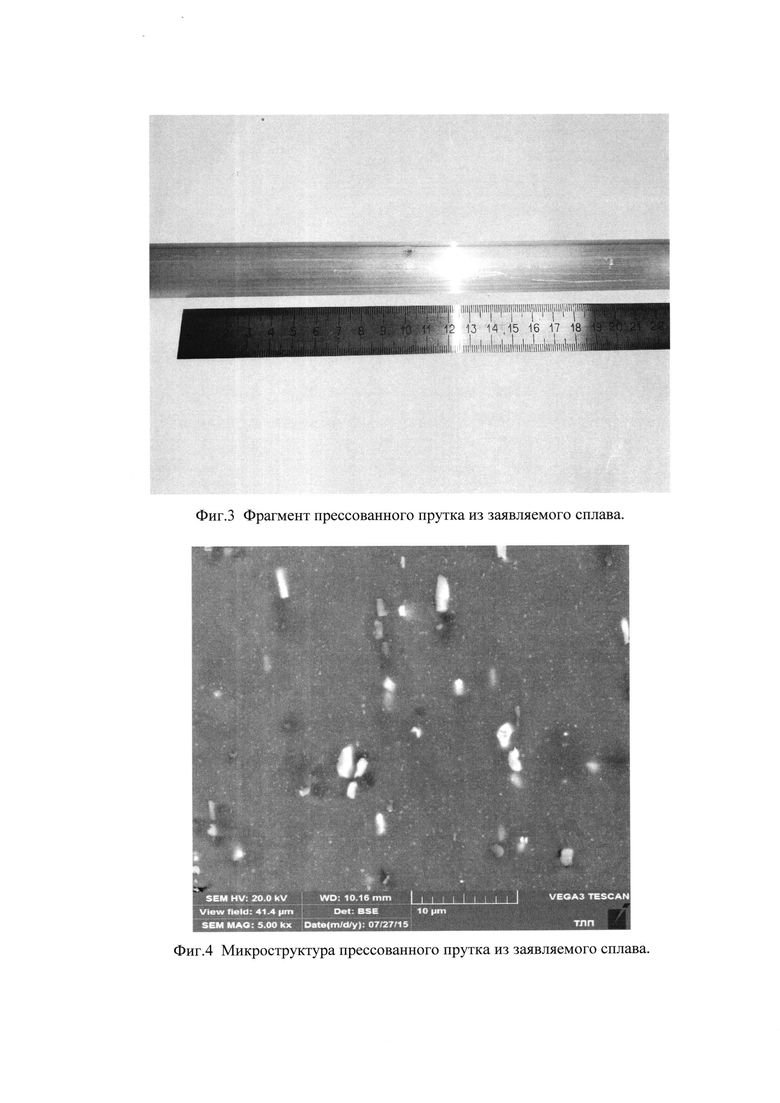

Деформацию цилиндрических слитков проводили прессованием при температуре в диапазоне 380-440°С. В вариантах 2-4, соответствующих заявляемому способу, время нахождения слитка перед прессованием в температурном интервале от 360 до 440°С составляло не менее 1 часа и не более 5 часов. В варианте 1 данное время выдержки было меньше 1 ч, а в варианте №5 - более 5 часов.

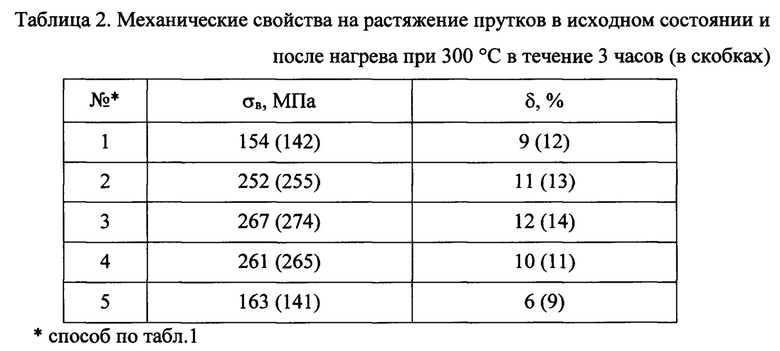

Из прессованных прутков (фиг. 3) были приготовлены образцы для испытания на разрыв согласно ГОСТ 1497-84. Образцы испытывали как в исходном состоянии (горячепрессованном), так и после 3-часового нагрева при 300°С. Как следует из результатов табл.2, предлагаемый способ (варианты №№2-4) позволяет получить в прессованных прутках более высокий уровень механических свойств, чем в вариантах №1 и №5. Это обусловлено благоприятной структурой, характеризующейся отсутствием грубых интерметаллидных включений (фиг. 4).

ПРИМЕР 2

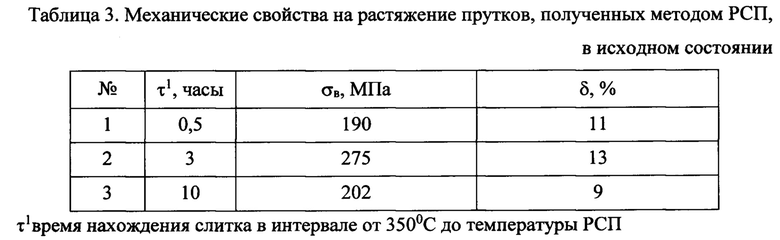

Из цилиндрического слитка, полученного по варианту 3 (табл. 1) был получен пруток (9 мм в диаметре) методом радиально-сдвиговой прокатки (РСП) при 400°С. Время нагрева до температуры РСП варьировали от 0,5 до 10 часов. Как видно из табл. 3 только заявляемый способ (вариант 2) позволяет высокий уровень механических свойств.

ПРИМЕР 3

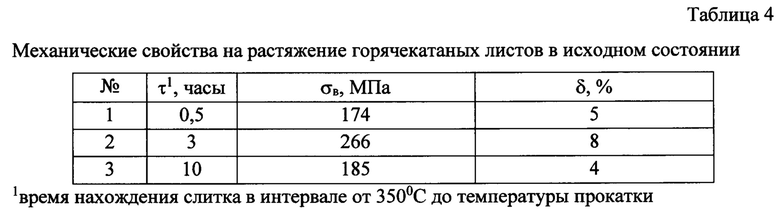

Из расплава, отвечающему варианту 3, приведенному в табл. 1, были приготовлены плоские слитки размером 15X60x200 мм. Данные слитки подвергали горячей прокатке при 400°С. Время нагрева до температуры прокатки варьировали от 0,5 до 10 часов. Как видно из табл. 4 только заявляемый способ (вариант 2) позволяет высокий уровень механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения холоднокатаных листов из вторичного алюминиевого сплава | 2024 |

|

RU2826055C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ В ВИДЕ ЛИСТОВ | 2014 |

|

RU2590429C1 |

| Деформируемый алюминиево-кальциевый сплав | 2018 |

|

RU2699422C1 |

| ТЕРМОСТОЙКИЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2556179C2 |

| Вторичный деформируемый алюминиевый сплав с добавкой кальция | 2024 |

|

RU2829404C1 |

Изобретение относится к области металлургии, в частности к способу получения деформированного полуфабриката из сплава на основе алюминия. Способ включает получение расплава, получение литого слитка при температуре не менее чем на 50°С выше ликвидуса и скорости охлаждения не менее 20 К/с, получение деформированного полуфабриката путем горячего деформирования при температуре не выше 450°С. Расплав, содержащий, мас.%: марганец 0,8-1,6, цирконий 0,15-0,4, железо 0,2-0,6, кремний 0,15-0,6 и медь 0,1-0,5, остальное - алюминий и неизбежные примеси получают на основе лома алюминиевых банок. Нагрев литого слитка перед деформированием проводят при температурах 360-440°С в течение 1-5 часов. Техническим результатом является создание способа получения деформированных полуфабрикатов с высоким уровнем механических свойств, в том числе после нагрева при температуре до 300°С, достигаемых без использования операций гомогенизации для слитков и закалки для деформированных полуфабрикатов. 3 з.п. ф-лы, 4 ил., 2 пр., 4 табл.

1. Способ получения деформированного полуфабриката из сплава на основе алюминия, содержащего марганец, цирконий, железо, кремний и медь, включающий получение расплава, получение литого слитка путем разливки расплава при температуре, превышающей температуру ликвидуса сплава не менее чем на 50°С, и скорости охлаждения в интервале кристаллизации не менее 20 K/с, получение деформированного полуфабриката путем нагрева литого слитка и его деформирования при температуре, не превышающей 450°С, отличающийся тем, что расплав получают на основе лома алюминиевых банок при следующем содержании компонентов, мас.%:

а нагрев литого слитка перед деформированием проводят с обеспечением нахождения литого слитка при температурах в интервале 360-440°С в течение от не менее 1 часа и до не более 5 часов.

2. Способ по п. 1, отличающийся тем, что получают деформированный полуфабрикат в виде прутка методом прессования.

3. Способ по п. 1, отличающийся тем, что получают деформированный полуфабрикат в виде прутка методом радиально-сдвиговой прокатки.

4. Способ по п. 1, отличающийся тем, что получают деформированный полуфабрикат в виде листа методом прокатки.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЛИ ДЕТАЛЕЙ АВТОМОБИЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ АЛЮМИНИЕВОГО СПЛАВА ИЗ УКАЗАННОГО АЛЮМИНИЕВОГО СПЛАВА, ПОЛОСА АЛЮМИНИЕВОГО СПЛАВА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2637458C2 |

| EP 2929061 B1, 22.02.2017 | |||

| JP 57210945 A, 24.12.1982. | |||

Авторы

Даты

2020-09-07—Публикация

2018-11-01—Подача