Изобретение относится к неорганической химии, а именно к технологии получения гранулированного морденита, и может быть использовано в производстве катализаторов и адсорбентов для различных процессов, прежде всего для процессов, протекающих в кислых средах.

Цель изобретения - упрощение процесса, повышение адсорбционной и каталитической способности гранул, их кислотостойкости при повышенных температурах, механической прочности, снижение степени износа гранул при многократном использовании и удешевлении за счет увеличения содержания связующего материала в гранулированном мордените.

К воздушно-сухому порошку морденита добавляют расчетное количество влажного терморазложенного оксида алюминия и смесь тщательно перемешивают до получения однородной, пластичной массы, которую подвергают грануляции на шнековом грануляторе с диаметром фильтра 3 мм. Полученные гранулы сушат при температуре окружающей среды в течение 8-12 ч, после чего обрабатывают при 100-120°С в течение 5-8 ч и прокаливают при 450-550°С в течение 5-10 ч.

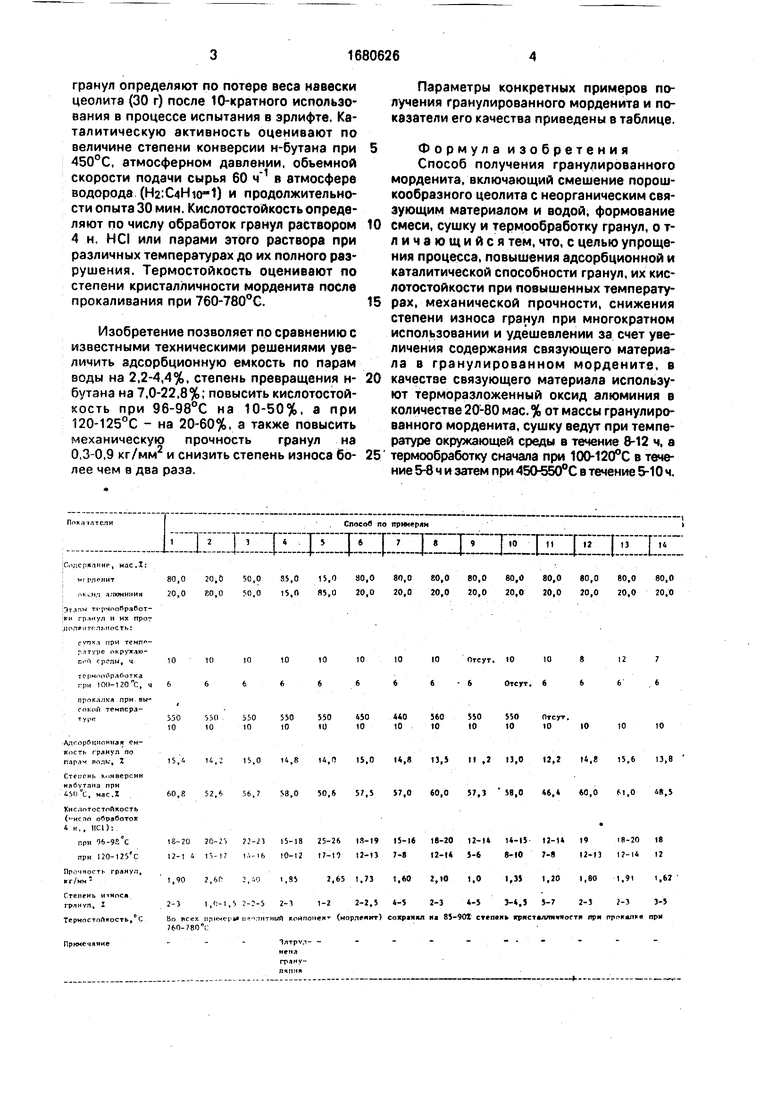

Механическую прочность гранул на раздавливание, пылеобразование (т.е. степень износа), термостойкость оценивают по известным лабораторным методикам, адсорб- ционную емкость по парам воды - эксикаторным методом. Степень износа

Os

00 О

ON Ю О

гранул определяют по потере веса навески цеолита (30 г) после 10-кратного использования в процессе испытания в эрлифте. Каталитическую активность оценивают по величине степени конверсии н-бутана при 450°С, атмосферном давлении, объемной скорости подачи сырья 60 ч 1 в атмосфере водорода (Н2:С4Ню-1) и продолжительности опыта 30 мин. Кислотостойкость определяют по числу обработок гранул раствором 4 н. HCI или парами этого раствора при различных температурах до их полного разрушения. Термостойкость оценивают по степени кристалличности морденита после прокаливания при 760-780°С.

Изобретение позволяет по сравнению с известными техническими решениями увеличить адсорбционную емкость по парам воды на 2,2-4,4%, степень превращения н- бутана на 7,0-22,8%; повысить кисяотостой- хость при 96-98°С на 10-50%. а при 120-125°С - на 20-60%, а также повысить механическую прочность гранул на 0,3-0,9 кг/мм2 и снизить степень износа более чем в два раза,

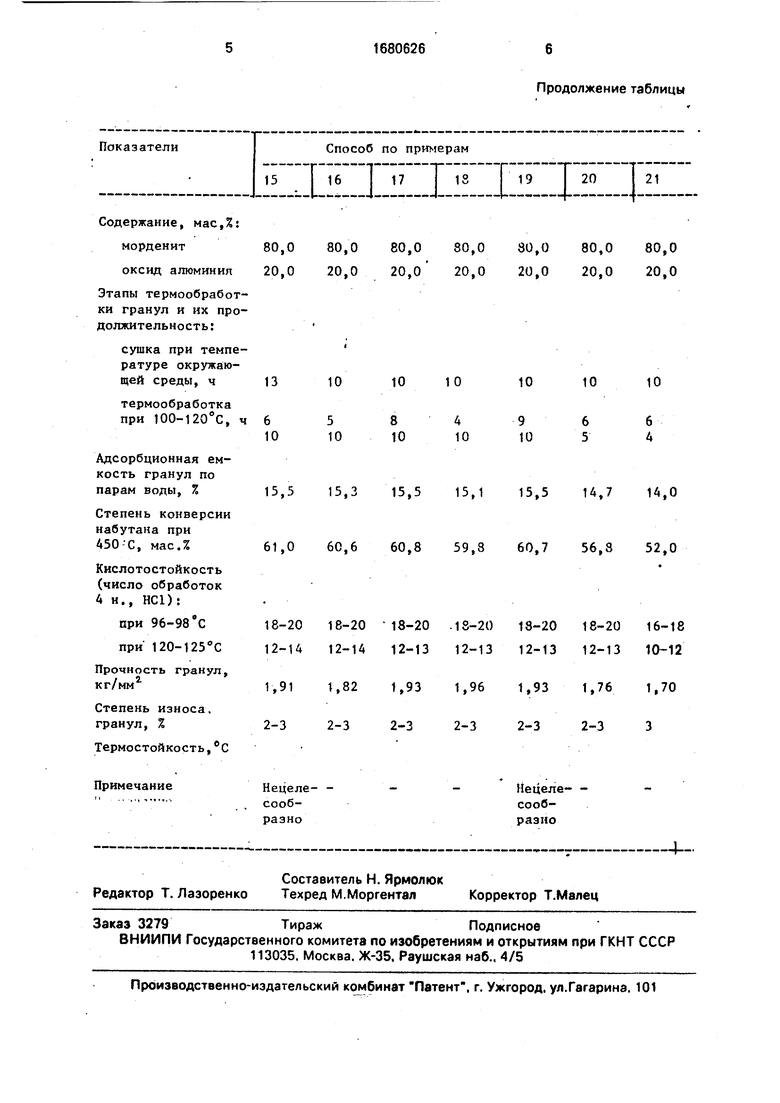

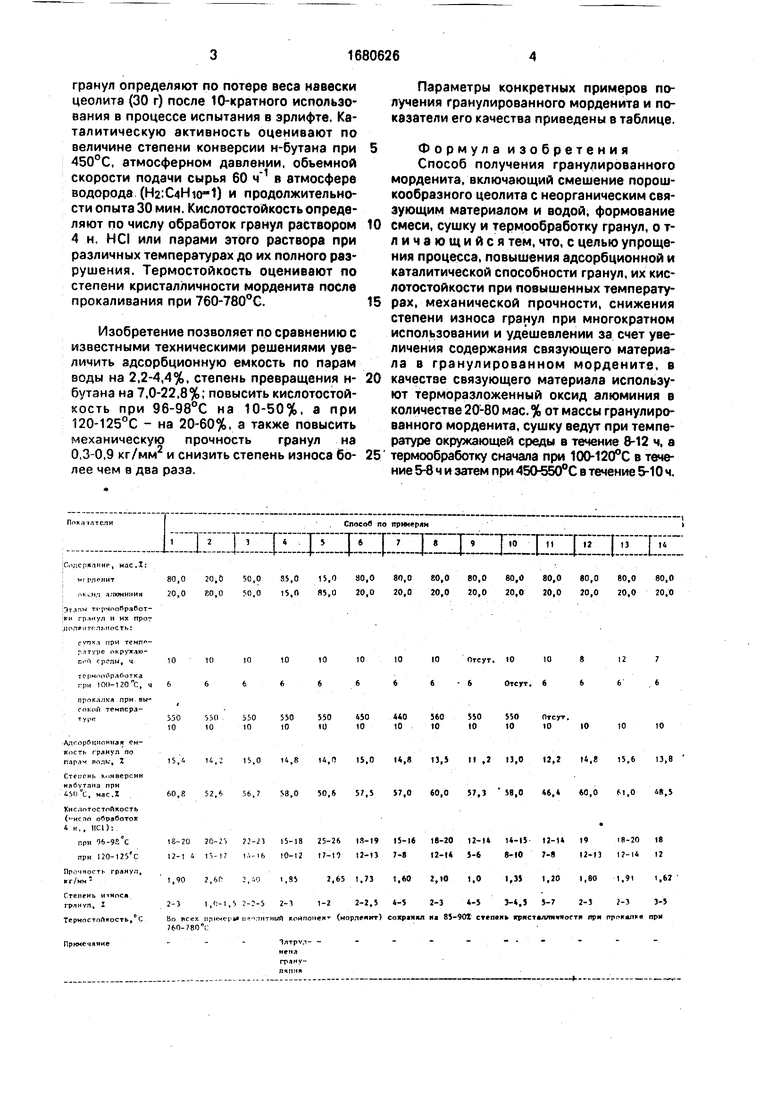

Параметры конкретных примеров получения гранулированного морденита и показатели его качества приведены в таблице.

Формула изобретени я

Способ получения гранулированного морденита, включающий смешение порошкообразного цеолита с неорганическим связующим материалом и водой, формование

смеси, сушку и термообработку гранул, о т- личающийся тем, что, с целью упрощения процесса, повышения адсорбционной и каталитической способности гранул, их кис- лотостойкости при повышенных температуpax, механической прочности, снижения степени износа гранул при многократном использовании и удешевлении за счет увеличения содержания связующего материала в гранулированном мордените, в

качестве связующего материала используют терморазложенный оксид алюминия в количестве 20-80 мае. % от массы гранулированного морденита, сушку ведут при температуре окружающей среды в течение 8-12 ч, а

термообработку сначала при 100-120°С в течение 5-8 ч и затем при 450-550°С в течение 5-10 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного морденита | 1982 |

|

SU1033432A1 |

| Адсорбент для очистки уксусной кислоты | 1990 |

|

SU1832052A1 |

| Способ приготовления гранулированного цеолита | 1989 |

|

SU1655901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

| Способ получения гранулированного морденита | 1987 |

|

SU1549918A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2003 |

|

RU2241539C1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2528339C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2010 |

|

RU2541477C2 |

| Контакт для очистки воздуха от монооксида углерода и способ его получения | 1988 |

|

SU1641418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaY ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2014 |

|

RU2568219C1 |

Изобретение относитря к неорганической химии, а именно к технологии получения гранулированного морденита, и позволяет упростить процесс, повысить адсорбционную и каталитическую способность гранул, их кислотостойкость при повышенных температурах, механическую прочность, снизить степень износа гранул при многократном использовании и увеличить содержание связующего материала в гранулированном мордените. Порошкообразный морденит смешивают со связующим - терморазложенным оксидом алюминия, взятом в количестве 20-80 мас.% от массы гранулированного морденита. Смесь тщательно перемешивают и подвергают грануляции. Полученные гранулы сушат при температуре окружающей среды в течение 8-12 ч, после чего термообрабаты- вают сначала при 100-120°С в течение 5-8 ч и затем при 450-550°С в течение 5-10 ч. 1 табл. со С

ППХЧ 1Т&ЛИ

Способ по примерим

1 1 2 1 1Г Т 5 Т 6 Г 7 Is Т Т|0 Ttl Г 12 13 Т 14

;j.111.(-«.4---41-{-1J.

1,irpvi- - меня

грлну- пчпмя

Этапы термообработки гранул и их продолжительность:

сушка при температуре окружающей среды, ч

термообработка при 100-120°С, ч

15,5 15,3 15,5 15,115,5

61,0 60,6 60,8 59,8 60,7

Продолжение таблицы

10

10

10

4 10

10

9 10

15,5 15,115,5

60,8 59,8 60,7

10

6 5

14,7 56,8

10

6 4

14,0 52,0

| Способ получения гранулированного цеолита типа морденита | 1973 |

|

SU559896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гранулированного морденита | 1982 |

|

SU1033432A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-30—Публикация

1989-09-08—Подача