Изобретение относится к неорганической химии, а именно к технике получения гранулированного морденита, используемого в химической,нефтехимической и нефтеперерабатывающей промышленности в качестве молекулярного сита для тонкого разделения жидких и газовых смесей, глубокой осушки и очистки различных веществ, а также используемого как катализатор и носитель катализаторов в различных каталитических процессах, в том числе в. процессах, ПРОВОДИМЫХ в сильно кислых средах. .

Известен способ получения гранулированного морденита, согласно которому на 1000 мл раствора силиката натрия с концентрацией 249 г/л SiO осаждают диоксид кремния раствором аммонийной соли, взятой в количестве 252 г на 820 мл воды. Суспензию, содержащую 93-95 вес.% диоксида кремния, фильтруют и промывают. Лепешку Диоксида кремния прокаливают при; в течение 3 ч. Затем лв 36,9 мл охлажденного, раствора алюмината натрия добавляют 101 г прокаленного диоксида кремния и воду до образования легко фильтрующейся пасты. Пасту гранулируют и после выдерживания --в герметичном сосуде в течение 24 ч подвергают кристаллизации в автоклаве при 150-18ос до образования морденита. После промывают от избыточной щелочи и сушат l .

Недостатками указанного способа являются сложность, поскольку он включает операции приготовления ле- . пешки диоксида-кремния, алюминатного раствора и таблеток исходного ма териалс.; большая продолжительность, необходимая для приготовления таблеток исходногоматериала, их выдержки в течение 24 ч в герметич. ном сосуде и гидротермального процесса превращения таблеток в морденит, для которого требуется гораздо больше времени, чем для превращения тонкодисперсного :вещества в морденит, поскольку для взаимодействия раствора с уплотненной массой таблеток, раствор и продукты реакции должны диффундировать вглубь таблеток через тончайшие каналы и трещины; неоднородность и некачественность продукта, связанные с неполным превращением таблетированного и плотного вещества в морденит, обусловленным невозможностью или затруднениями движения раствора и промывочной воды в таблетках;

Известен способ грануляции морденита, согласно которому к 208 г этилсиликата добавляют 72 г воды и 16,2 г этилового спирта. Смесь взбал тывают в закрытой колбе, после чего при перемешивании к ней прибавляют

4,6 г соляной кислоты. Полученную кремнезоль оставляют в закрытой колбе при комнатной температуре для созревания на 24-48 ч. Затем к 200 г н-морденита с размерами чдстиц 5 10 мкм добавляют 10 мл воды и помещают .в малаксер, после чего .через отверстие крышки работающего малаксера постепенно прибавляют 70 мл приготовленного кремнезоля и смесь перемешивают до получения однородной платичной массы, которую гранулируют в шнековом грануляторе.Гранулы выдерживают на воздухе при 18°С в течение 20 ч,; затем сушат 4 ч при 110120с и прокаливают при 600-650С в течение б ч. В полученных гранулах содержится 7, б-диоксида кремния 2.

. Недостатками этого способа являются сложность и длительность приготовления кремнезоля и грануляции исходной смеси; большие энергозатраты, необходимые для сушки гранул при 110-120 С в течение 4 ч и прокаливания при 600-650 С в течение 6 ч; недостаточная пластичность исходной смеси что затрудняет и замедляет процесс ее грануляции в обычных шнековнх грануляторах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ гранулирования цеолитов, согласно которому к 50 вес.ч. порошка морденита добавляют 5 вес.ч. (10% от исходного веса морденита) тонкодисперсной и богатой магнием (16,5%) разновидности глины-и 17 вес.ч. 12%-ного раствора гидрокси.да натрия при непрерывном перемешивании. Полученную гомогенную смесь таблетируют с помощью специального пресса, после чего таблетки нагревают при 1бО-170 С, а затем прокаливают при более высокой температуре, которая не превышает температуру термостабильности цеолита р .

; Недостатками известного способа являются дороговизна используемой щелочи; использование специальной богатой магнием разновидности глины, которая в чистом виде весьма редко встречается в природе; наличие в таблетированном мордените гидроокиси натрия, которая снижает кислотостойкость, пластичность,термостойкость, а также ухудшает адсор ционные свойства таблетированного морденита; небольшая пластичность исходной смеси, в связи с чем становится невозможным ее грануляция в обычных шнековых грануляторах, которые гораздо более высокопроизводительны, удобны для эксплуатации и работают в непрерывных

Циклах с гораздо меньшими потерями исходной смеси и загрязнения среды, чем специальные прессы; сложность, поскольку способ включает операцию приготовления раствора гидроокиси натрия; невозможность получения гранул морденйта, не содержат щих ионов материалов, наличие которых в ряде случаев приводит к протеканию нежелательных побочных процессов полимеризации и других реакций, резко нарушакнцих технологический процесс, часто с выходом из строя аппаратуры цехов.

Цель изобретения - повьлиение кислотостойкости, термостойкости, адсорбционной способности и механической прочности.

Поставленная цель достигается тем, что согласно способу- получения гранулированного морденита, включакяцему олетиение порошкообразного цеолита с глинистым минералом и водой, формование смеси и термо,обработкуt в качестве глинистого минерала используют бентонит в количестве 8-10 вес.% от.веса морденита, а термообработку ведут при 25-30 С в течение 3-3,5 ч с последующим нагревом со скоростью 15-20 С/мин до 580-600 с и выдержкой при указанной температуре 2,5-3 ч, после чего проводят обработку соляной кислотой, повторный нагрев со скоростью 1520с/мин до 280-300 С и вьщержку при указанной температуре l-l,5 ч.

При этом обработку соляной кислоты ведут при ее концентрации 2-3%

при 25-30 С и соотношении твердой и жидкой аз, р азном 1; (10-12).

Пример 1. К 1 кг воздушносухого порошка морденита с преиму- щественн1Ф4И размерами частиц 1-15 мкм добавляют 0,1 кг §Ьнтонитас размерами частиц до 5-10 и смесь перемешивают в механическом смесителе. Затем к смеси добавляют 0,66 л воды ипродолжают перемешивание до получения однородной, пластичной массы, которую подвергают грануляции с помощью шнекового гранулятора с диаметром фильтра 4 мм. Полученные гранулы размером от до 4-20 мм

5 сушат при комнатной.температуре 3,5 ч, нагреваю : до со скоростью 15-20 С/мин и выдерживают при этой температ.уре в течение 3 ч. После этого гранулы обрабатывают 3%-ной соляной кислотой при 30 с в течение 30 мин и отношении .3атем гранулы один раз промывают дистиллированной водой с температурой 4050 с при отношении ,поеле

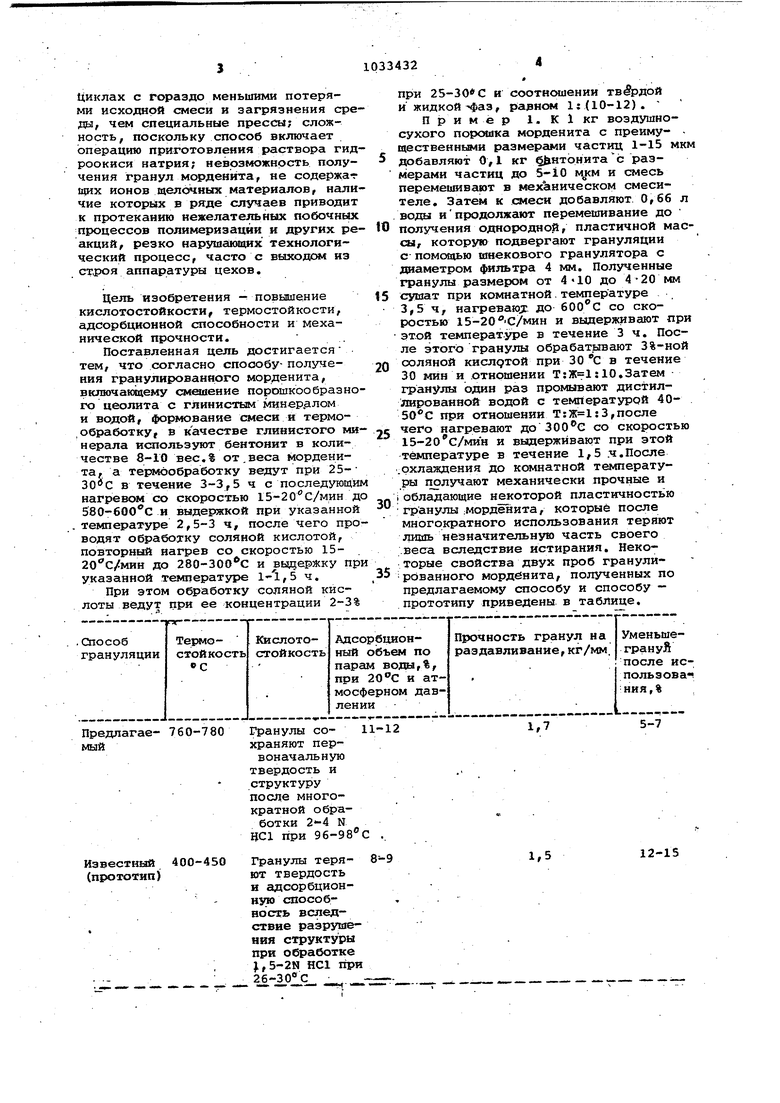

5 чего нагревают до со скоростью 15-20 с/мин и выдерживают при этой температуре в течение 1,5 .ч.После .охлаждения до комнатной температуры получают механически прочные и обладающие некоторой пластичностью гранулы .мордёнита, которые после многократного использования теряют лишь незначительную часть своего веса вследствие истирания. Некоторые свойства двух проб гранулированного мордбнита, полученных по предлагаемому способу и способу - прототипу приведены, в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного морденита | 1989 |

|

SU1680626A1 |

| Способ получения гранулированного цеолита | 1981 |

|

SU998341A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ИХ ПРОИЗВОДНЫХ | 2005 |

|

RU2383526C2 |

| СПОСОБ ГРАНУЛЯЦИИ АДСОРБЕНТОВ | 1967 |

|

SU196718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФОЖАЗИТА | 1997 |

|

RU2119453C1 |

| Адсорбент для очистки уксусной кислоты | 1990 |

|

SU1832052A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА Y | 2000 |

|

RU2180320C1 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

1.СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МОРДЕНИТА, включающий смешение порошкообразного цеолита с глинистым минералом и водой, формование смеси и термообработку, о тличающийся тетл, что, с целью повышения кислотостойкости, термостойкости, адсорбционной способности и механической прочности, в качестве глинистого минерала используют бентонит в количестве 8-10 вес.% от веса морденита, а термообработку ведут при 25-3о С в течение 3-3,5 ч с последующим нагревом со скоростью 15-20с/мин до 580-600 С и выдержкой при указанной температуре 2,5-3 ч, после чего проводят обработку соляной кислотой, повторный нагрев со скоростью 15-20с/мин др 280-300с и выдержку при указанной температуре 1г-1,5 ч. 2. Способ по П.1, о т л ич аю- j щ и и с я тем, что обработку соляной кислоты ведут при ее концентра(Л ции 2-3% при 25-30 с и соотношении твердой и жидкой фаз, равном 1: :

Гранулы со- И-12

лагае- 760-780

храняют первоначальную

твердость и

структуру

посЛ:е многократной обработки 2-4 N

ЦС1 при 96-98°С ,

Гранулы теря- 8-9

стный 400-450 тотип) ют твердость и адсорбционную способность вследствие разрушения структуры при обработке ;,5-2N НС1 при 26-30 С

5-7

1г7

12-15

1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-23—Подача