Изобретение относится к технологии получения полимерных пленок и может быть использовано в производстве кинофотомагнитных и липких лент.

Цель изобретения - повышение прочностных показателей.

Пример (сравнительный).

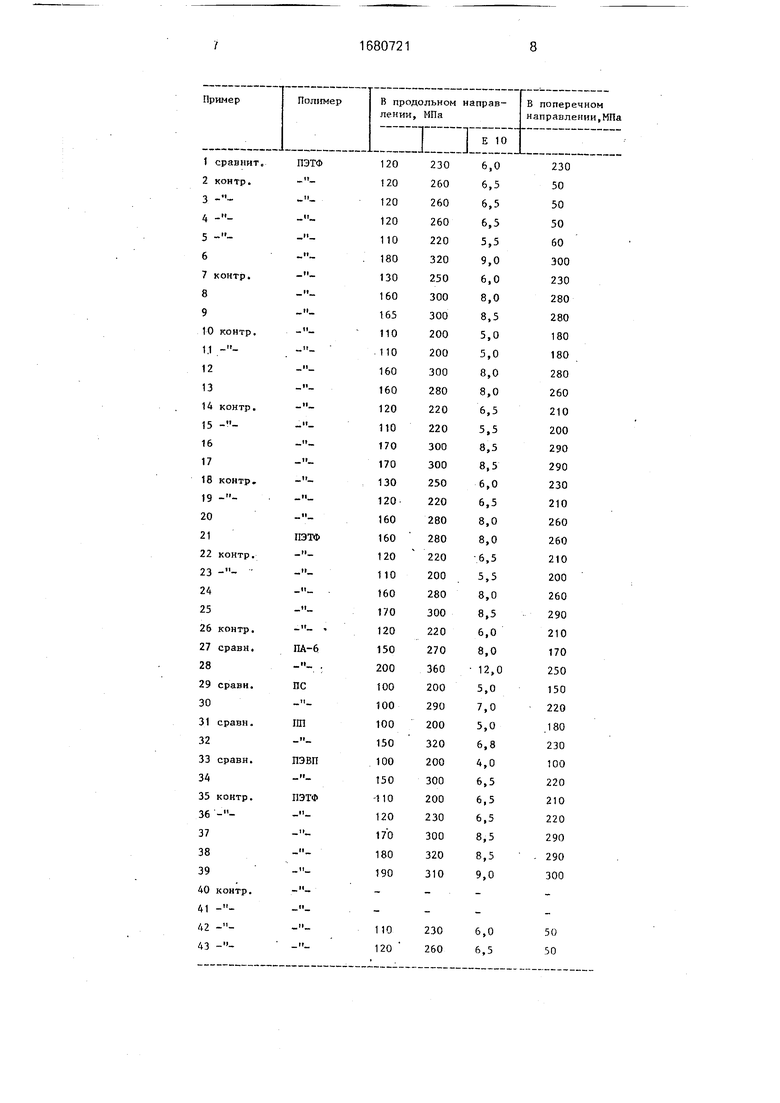

Пленку изотропную, аморфную, получаемую экструзией расплава ПЭТФ на охлаждающий барабан толщиной 200 мкм со скоростью 20 м/мин, направляют на продольное растяжение (9). При температуре 60-80°С ее ориентируют вдоль длины со степенью вытяжки 3,6, охлаждают и ориентируют поперек (10) в 4 раза при Т 110°С, после чего термофиксируют в течение 12с (220-250°С). Свойства представлены в таблице.

П р и м е р ы 2,5 (контрольные).

Пленку изотропную, аморфную, получаемую экструзией расплава ПЭТФ на барабан, направляют в зазор прокатных валков, нагретых до температуры 70°С. Соотношение толщины пленки (200 мкм) и величины зазора валков (п) таково, что пленка после прокатки имеет степень вытяжки в длину 1,5; 1,8; 2,0; 3,0, после чего ориентируют вдоль при Т 75-80°С и термофиксируют при 220-250°С в течение 12 с.

П р и м е р 6, Изотропную ПЭТФ пленку, получаемую экструзией расплава на барабан, подвергают совместной прокатке и протяжке. Температура прокатных валков 60°С, а соотношение между зазором прокатных валков h, толщиной (да 200 мкм) и скоростью вытягивания Vi прокатываемой пленки таково, что общая кратность вытяжки прокатанно-вытянутой пленки составляOs00 О

VI

ю

ет 1,8, причем соотношение относительных удлинений от прокатки и протяжки составляет 1:1.

После выхода пленки из зазора валков ее охлаждают до 15°С на расстоянии 20 мм от длины между центрами прокатных валков, которое находится в интервале (10 / 60Vi) мм, (105/ до Vi) мм, (60 0,200 мм; Vi 20000 мм/мин), Охлажденную, модифицированную совместным действием прокатки и протяжки пленку ориентируют вдоль и поперек по примеру 1. Свойства представлены в таблице.

Примеры 7-10. ПЭТФ-пленку получают по примеру 6, но температура прокатных валков соответственно равна 10, 20, 70, 80°С.

П р и м е р 11-14. ПЭТФ-пленку получают по примеру 6, но общая кратность вытяж- ки прокатанно-протянутой пленки от совместного действия прокатки и протяжки соответственно составляет 1,1; 1,2; 2,0; 2,5,

Примеры 15-18. ПЭТФ-пленку получают по примеру 6, но соотношения относительных удлинений пленки от действия прокатки и протяжки таково, что соответственно составляет 1:2; 2:3; 4:1; 5:1 при общей кратности вытяжки от прокатки и протяжки 1,8.

В примере 15 отношение удлинений от прокатки и протяжки составляет 0,5,

т.е. т 0,5 (что выходит за пределы

tnpr

изобретения). Общая кратность от КПрк и Кпрт составляет 1,8, т.е. общее удлинение составляет 80%. Исходя из этого ЈПрк 0,5 Јпрт ; Јпрт +0,5 Јпрт 80%. , откуда

Јпрт 53,3%, а епрк 53,3

0,5 26,7%, Епрк 26,7%, Јпрт 53,3%. В примере 16 общая кратность вытяжки Кобщ - 1,8, а соотношение удлинений от прокатки и протяжки составляет 2:3, т.е.

Епрокатии 0 66 Епротяжки

Для определения удлинений прокатки и протяжки на пленку, выходящую с охлаждающего барабана в период наладки процесса,наносят(специальным приспособлением) две поперечные линии (метки) на определенном расстоянии друг от друга, например 10 см. Так как общая кратность вытяжки от прокатки и протяжки К0бщ

1,8, то после прокатки и протяжки расстояние между линиями должно быть 10см 1,8

-18 см, т.е. общее удлинение пленки от прокатки и протяжки 10бщ должно составлять 18СМ- 10см 8см 1прокатки + 1протяжки.

Р 80% - Јпрт Т5

Так как

Рокатки 2то|

протяжки J

прокатки

I

л протяжки,

соответственно

(протяжки т

1Прот яжки 8 см, откуда 1Протяжки 4,8 см,

(прокатки 3,2 СМ,

Таким образом, для наладки процесса получения пленки по примеру 16 необходимо:

а) на весь период наладки наносить две поперечные метки на полотно пленки, выходящей с охлаждающего барабана на расстоянии 10 см;

о) без включения протягивающего устройства (т.е. без протяжки) и системы охлаждения установить такой зазор между прокатными валками, при котором расстояние между поперечными метками становится 13,2 см;

в) включить протягивающее устройство, установить систему охлаждения на расстоянии 20 мм от линии между центрами прокат- ных валков (расчет расстояния до охлаждения и эмпирических коэффициентов см. выше); увеличивать скорость протягивающих валков до такой степени, когда расстояние между поперечными метками увеличится на 4,8 см и станет равным 18 см. В примере 17 отношение удлинений от

прокатки и протяжки составляет 4, т.е.

4 (по изобретению), общее удлине прт

ние80%.епрк 4; Ј прт + 4Ј Прт 80%Ј прт

ЯП Јпрт 16%; Јпрк 4-16 64%. Таким

образом, ЈПрк 64%; Ј .

В примере 18 отношение удлинений от прокатки и протяжки составляет 5, т.е.

g 5 (за пределами изобретения), суммарное удлинение составляет 80%.

Ј прк 5 Јпр; Ј прт + 4. Ј прт 80%; РпЈт ,3%. Јпр 5-13,3 66,7Ј прк

66,7%, Ј прт 13,3%.

Примеры 19-22. ПЭТФ-пленку получают по примеру 6, но прокатанно-протя- нутую пленку охлаждают до 5; 10; 30;40°С. охлаждение пленки проводят на расстояние 0-0,5; 2,5; 25; 3, мм от линии между центрами валков при толщине пленки д0 0,2 мм и скорости 20000 мм/мин.

В примерах 23-26, где охлаждение проводят на расстоянии 0,5; 2,5; 25; 30 мм от линии между центрами валков при толщине пленки 60 0,2 мм и скорости движения пленки Vi 20000 мм/мин, расстояние 2,5 и 25 мм соответствует заявляемому интервалу

10 / 50ViMM-10 / 50Vi мм, что соответствует 2,5-25 мм.

Величины 0,5 и 30 мм вне заявляемого -интервала при данной толщине и скорости пленки. Интервалы изменения толщины и скорости движения пленки определяются требуемой толщиной ориентированной пленки и производительностью экструдера и учитываются заявленным соотношением.

П р и м е р 27 (сравнительный). Пленка из ПА-6 получается экструзией на охлаждающий барабан и направляется на продольное растяжение при 120°С до степени вытяжки К 3,5, охлаждается и ориентируется поперек до К 3,0 и термофиксируется в течение 12с при 160°С.

П р и м е р 28. Пленку из ПА-б получают по примеру 6, но продольное и поперечное растяжение происходит при Т 60-120°С до К 3,0-4,0, термофиксируют при Т 160°С в течение 12 с.

П р и м е р 29 (сравнительный).

Пленку из ПС получают по примеру 1, Продольная вытяжка: К 3,0; Т 90°С; поперечная вытяжка: К 3,5; Т 100°С. После поперечной вытяжки пленку охлаждают.

П р и м е р 30. Пленку из ПС получают по примеру 6, но продольную вытяжку проводят до К 3,0, а поперечную приТ 100 С до К 3,5. После поперечной вытяжки плен- ку охлаждают.

П р и м е р 31 (сравнительный).

Пленку из ПП получают по примеру 1. Продольная вытяжка: К 4,0; Т 100°С. Поперечная вытяжка: К 6,0; Т 130°С, термообработка при 150°С в течение 12 с.

Пример 32. Пленку ПП получают по примеру 6, но при поперечной вытяжке Т 20-60°С, кратность 8, при поперечной Т 130-170°С.

П р и м е р 33 (сравнительный).

Пленку из ПЭВП получают по примеру 1. Продольная вытяжка: К 6,0; Т 115°С. При поперечной вытяжке при всех режимах пленка разрывается.

П р и м е р 34. Пленки из ПЭВП получают по примеру 32.

. Примеры 35-37. ПЭТФ-пленку получают по примеру 6, «о температура валков соответственно равна 15; 25; 45°С.

П р и м е р 38. Пленку получают по примеру 6, но толщина пленки д0 0,05 мм, Vi 20000 мм/мин, расстояние до участка охлаждения 30 мм, которое находится в пределах заявляемого интервала.

Пример 39. Пленка получается по примеру 6, но скорость движения пленки Vi 10000 мм/мин, д0 0,20 мм, расстояние до участка охлаждения 20 мм, которое находится в заявляемом интервале.

П р и м е р ы 40, 41. Пленку изотропную, аморфную, получаемую экструзией расплава на барабан, подвергают протяжке до кратности вытяжки 1,15; 2,0 после чего пленку охлаждают до 10-30°С, затем пленку ориентируют вдоль и поперек. Данные примеры не выполнимы, т.к. при температуре ниже ТСт образуется шейка, кратность которой 4,9.

П р и м е р ы 42, 43. Пленку изотропную, аморфную, получаемую экструзией расплава на барабан, направляют в зазор прокатных валков, нагретых до 60°С, после чего пленку охлаждают до температуры 10-30°С на расстоянии 107 до Vi - 10J/ 60 Vi мм от линии между центрами прокатных валков до кратности вытяжки 1,2; 2,0 далее по примеру 1.

Относительное удлинение при разрыве Јр у всех образцов ПЭТФ-пленок, полученных как по технологии прототипа, так и по изобретению, в пределах 50-60%, а свободная тепловая усадка Ју 3-5%.

У ПА-6 Јр 60%;еу 3%.

ПС ЈР 4%; ЈУ 15%.

ПП Ер 50% ;ЈУ 3%.

ПЭВП еР 20%;ЈУ 5%.

Прочностные показатели по всем примерам представлены в таблице.

Формула изобретения

Способ получения пленки экструзией расплава термопластичного полимера на барабан в виде ленты с последующей двухосной постадийной ориентационной вытяжкой и термофиксацией, отличающийся тем, что, с целью повышения прочностных показателей, ленту перед двухосной постадийной ориентационнной вытяжкой подвергают прокатке с протяжкой между прокатными валками; нагретыми до 30- 70°С, с -суммарной кратностью вытяжки 1,15-2,0 и соотношением относительных удлинений от прокатки и протяжки, равном 0,66-4,0, а затем охлаждают до 10-30°С на расстоянии ()/ д V мм от центральной оси между прокатными валками, где д -толщина пленки, входящей в зазор между валками, мм; V- скорость движения пленки мм/мин; 104 и 105 - эмпирические коэффициенты, мм /мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО ШПАГАТА ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2324775C1 |

| Способ получения синтетической фибриллированной нити | 1986 |

|

SU1509429A1 |

| Способ получения полиэтилентерефталатной пленки | 1987 |

|

SU1490126A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНТГЕНОВСКИХ РАСТРОВ | 1991 |

|

RU2012232C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| ПОРИСТАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2124986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

Изобретение относится к области технологии получения полимерных пленок и может быть использовано в производстве кинофотомагнитных и липких лент. Изобретение позволяет повысить прочностные показатели пленки за счет того, что расплав термостатического полимера экструдируют на барабан в виде ленты. Ленту подвергают прокатке с протяжкой между прокатными валками, нагретыми до 30-70°С, с суммарной кратностью вытяжки 1,15-2,0 и соотношением относительных удлинений от прокатки и протяжки, равном 0,66-4,0, Ленту охлаждают до 10-30°С на расстоянии ()/ V мм от центральной оси между прокатными валками, где б-толщина пленки, входящей в зазор между валками, мм, а V - скорость движения пленки, мм/мин, 10 и 105 - эмпирические коэффициенты1 мм /мин. Затем ленту подвергают двухосной постадийной ориентационной вытяжке и термофиксации. 1 табл. (А

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1991-09-30—Публикация

1988-02-29—Подача