Изобретение относится к металлургии, а конкретно к прокатному производству,и может быть использовано при прокатке толстых листов преимущественно из слитков электрошлакового переплава (ЭШП) на толстолистовых станах.

Известны способы прокатки листов по продольной схеме с протяжкой и разбивкой ширины, включающие следующую последовательность операций: протяжку (продольная прокатка) до длины раската, близкой к длине бочки валков черновой клети стана; кантовку раската на 90°; разбивку ширины (поперечная прокатка) до требуемой ширины листа с припуском на боковую обрезь; кантовку раската на 90°; продольную прокатку до заданной толщины листа 1, 2.

Основным недостатком этих способов прокатки является большой расход металла с боковой обрезью, особенно в условиях прокатки листов из слитков ЭШП, когда при прокатке в первых пропусках (в операциях протяжки и разбивки ширины) коэффициент формы очага деформации m (отношение длины очага деформации д к средней высоте раската НСр) менее 0,5 и образуются глубокие закаты на боковых кромках раската при неудовлетворительной форме раската в плане.

Известен способ продольной прокатки заготовок с исходной конусностью (слитков), в котором заготовку при протяжке в разбивке ширины задают в валки донной частью в нечетных проходах и прибыльной

VI V|

ko

Јь

vj

- в четных, причем предусматривается вполне определенное отношение коэффициентов m в четных последующих и нечетных предыдущих проходах и определенный угол задачи раската в валке в нечетных проходах при разбивке ширины 3, Этот способ позволяет снизить разноширинность раскатов на 2%, однако он не уменьшает величину закатов на боковых кромках раската, в результате чего расход металла с боковой обрезью стается значительным.

Известен также способ прокатки листов по перечной схеме с протяжкой, выполняющей роль разбивки ширины 4 и принятый в качестве прототипа. Этот способ применительно к прокатке слитков ЭШП включает следующую последовательность операций: снятие клиновидности слитка по ширине и толщине соответственно в вертикальных и горизонтальных валках; протяжку, являющуюся операцией разбивки ширины; кантовку раската на 90° и поперечную прокатку до заданной толщины листа с периодическим обжатием боковых кромок раската в вертикальных валках на этапе прокатки в черновой клети.

Основным недостатком данного способа является неудовлетворительная форма раската в плане, наличие так называемых рыбьих хвостов на торцах раската и глубоких закатов на боковых кромках, что приводит к повышенному расходу металла с обрезыо. Применение значительных обжатий боковых кромок в вертикальных валках с целью устранения закатов на этих кромках приводит к ухудшению формы торцовых кромок.

Целью изобретения является снижение расхода металла в обрезь за счет получения раската по форме, близкой к прямоугольной, а также устранения закатов на боковых кромках раската.

Поставленная цель достигается тем, что в способе, включающем внятие клиновид- ности слитка по ширине и толщмне соответственно в вертикальных и горизонтальных валках, разбивку ширины и поперечную прокатку до получения заданной толщины листа с периодическим обжатием боковых кромок раската .в вертикальных валках, перед разбивкой ширины выполняют предварительную поперечную прокатку слитка с коэффициентом вытяжки, равным коэффициенту вытяжки при разбивке ширины, а суммарное обжатие боковых кромок раската в вертикальных валках при поперечной прокатке назначают в зависимости от коэффициента вытяжки при разбивке ширины и определяют ее по формуле

ZA В 100(2 /ИрШ 1), где 2ДВ - суммарное обжатие боковых кромок вертикальными валками, мм; /грш .- коэффициент вытяжки при разбивке ширины.

Предлагаемый способ прокатки отличается от прототипа тем, что вводят дополнительную новую операцию, а именно, предварительную поперечную прокатку с коэффициентом вытяжки, равным коэффициенту вытяжки при разбивке ширины, причем выполняют эту операцию перед разбивкой ширины, а также регламентируют суммарное обжатие боковых кромок раската в вертикальных валках при поперечной

прокатке в зависимости от коэффициента вытяжки при разбивке ширины, которое определяют по математической зависимости. Таким образом, заявляемое техническое решение соответствует критерию изобретения новизна.

Совокупность существенных признаков в предлагаемом способе прокатки листов преимущественно из слитков ЭШП неизвестна в научно-технической литературе и

обеспечивает преимущества в снижении расхода металла в обрезь. Это дает основание считать заявленное решение отвечающим критерию существенные отличия. Сущность изобретения поясняется следующим, Введение новой операции - предварительной поперечной прокатки, выполняемой перид разбивкой ширины, - решает две задачи:

1.Компенсируется веерообразное уши- рение головной и донной частей слитка, образующееся при разбивке ширины, которую выполняют при прокатке слитка в продольном направлении. Как показали выполненные авторами исследования на моделях

слитка ЭШП при прокатке на лабораторном стане веерообразное уширение при разбивке ширины полностью компенсируется предварительной поперечной прокаткой с коэффициентом вытяжки, равным коэффициенту вытяжки при разбивке ширины. В связи с тем, что ширина слитка всегда меньше его длины, то это условие всегда выполнимо при прокатке на промышленном стане. Благодаря этой новой операции форма раската в плане получается близкая к прямоугольной.

2.Существенно уменьшается вогнутость боковых кромок раската. Обь ясняется эго тем, что операцию разбивки ширины в

данном случае осуществляют после предварительной поперечной прокатки слитка, когда высота очага деформации уже существенно уменьшена, особенно при больших значениях коэффициента вытяжки при

предварительной поперечной прокатке. В этом случае коэффициент формы очага деформации m становится больше 0,5 и течение металла по высоте очага деформации выравнивается. Как показали исследова- 5 ния при прокатке моделей слитка ЭШП на лабораторном стане, величина углублений на боковых кромках благодаря введению этой новой операции уменьшалась в 2...3 раза.10

Уменьшение вогнутости на боковых кромках раската предопределило снижение требуемых обжатий боковых кромок раската вертикальными валками с целью устранения закатов на этих кромках. Снижение же 15 обжатий боковых кромок раската вертикальными валками автоматически уменьшает и величину рыбьих хвостов торцов раската. Как показали исследования при прокатке моделей слитков на лабораторном 20 стане и при прокатке слитков ЭШП на промышленном стане 3600 меткомбината Азовсталь при величине суммарного обжатия боковых кромок раската, подсчитанной по формуле ЕЛ В 100 (2/арш -1), и при 25 осуществлении предварительной поперечной прокатке с коэффициентом вытяжки, равным коэффициенту вытяжки при разбивке ширины , практически полностью устраняются закаты на боковых кромках 30 раската, а на торцах раската не образуются рыбьи хвосты.

Следует отметить, что введение операции предварительной поперечной прокатки, выполняемой перед разбивкой ширины, 35 не приводит к заметному ухудшению формы торцов раската по толщине. Объясняется это тем, что боковые грани слитка ЭШП, являющиеся торцовыми в операции предварительной поперечной прокатки, скруглены 40 значительными радиусами, равными 150 мм при толщине слитка 600 мм, чем и компенсируется неравномерное течение металла по высоте очага деформации в этой операции,45

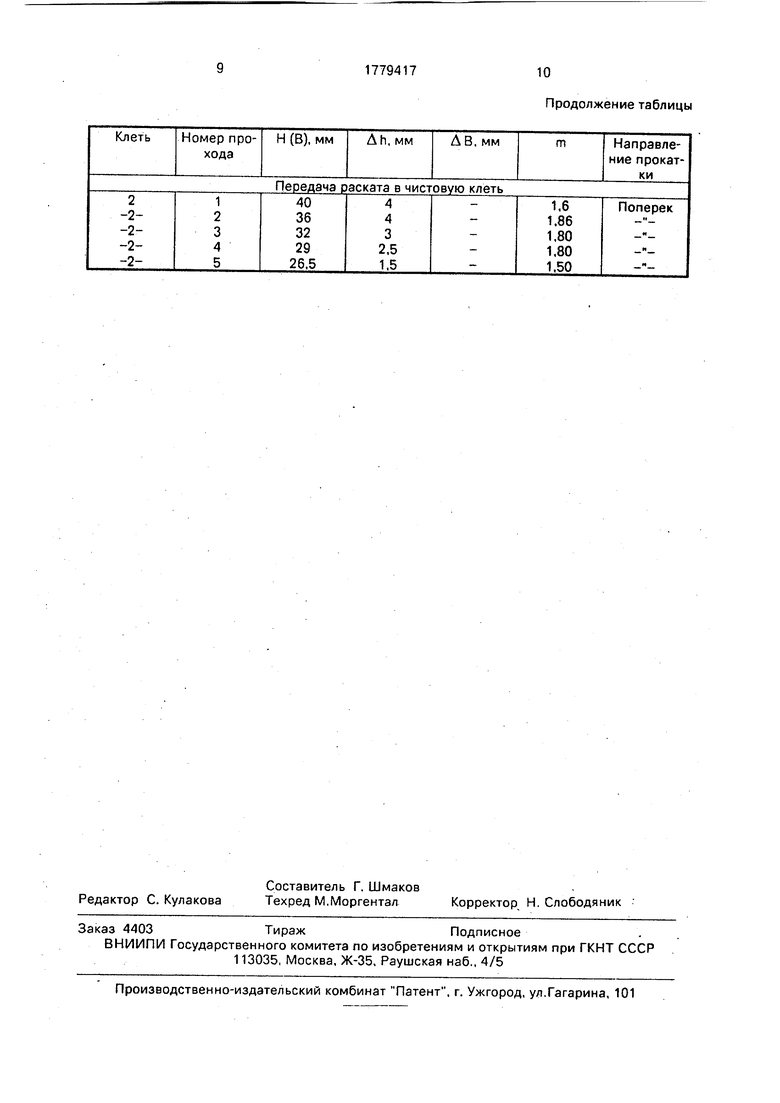

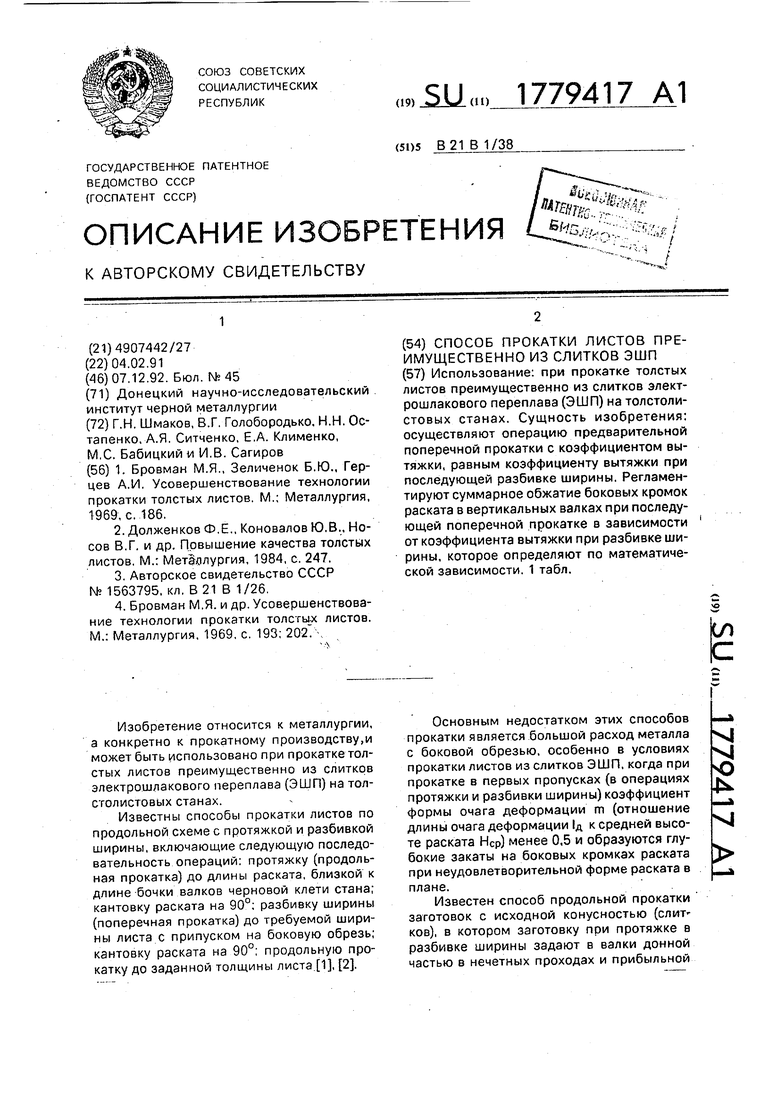

Осуществление предлагаемого способа прокатки рассмотрим на примере прокатки листов размерами 25x2700 мм из слитков ШП размерами (580-610X1580-1610 2000мм на стане 3600 металлического комбината 50 Азовсталь.

Определяем исходные данные для осуществления технологического процесса. Величину боковой обрези назначаем равной величине головной и донной обрези 55 слитка, то есть соответственно 6 и 4%, При ширине готового листа 2700 мм это составляет соответственно 180 и 120 мм, а ширина раската после чистовой клети стана должна

быть равной 3000 мм. Расчетный коэффициент вытяжки при разбивке ширины определяется отношением ширины раската к длине слитка и выданном случае будет равным /иршр 1,5.Суммарное обжатие боковых кромок раската вертикальными валками определяется по формуле 2 А В 100 (2 //ршр -1) и будет равно 200 мм.

Учитывая, что эффективность вертикальной клети на уменьшение ширины раската, оценивается в 25-30% от обжатия, то уменьшение ширины от суммарного обжатия боковых кромок раската в 200 мм составит 60 мм. Следовательно, ширина раската после разбивки ширины должна быть равной 3060 мм, а фактические коэффициенты вытяжек при разбивке ширины и предварительной поперечной прокатки - 1.53(3060:2000).

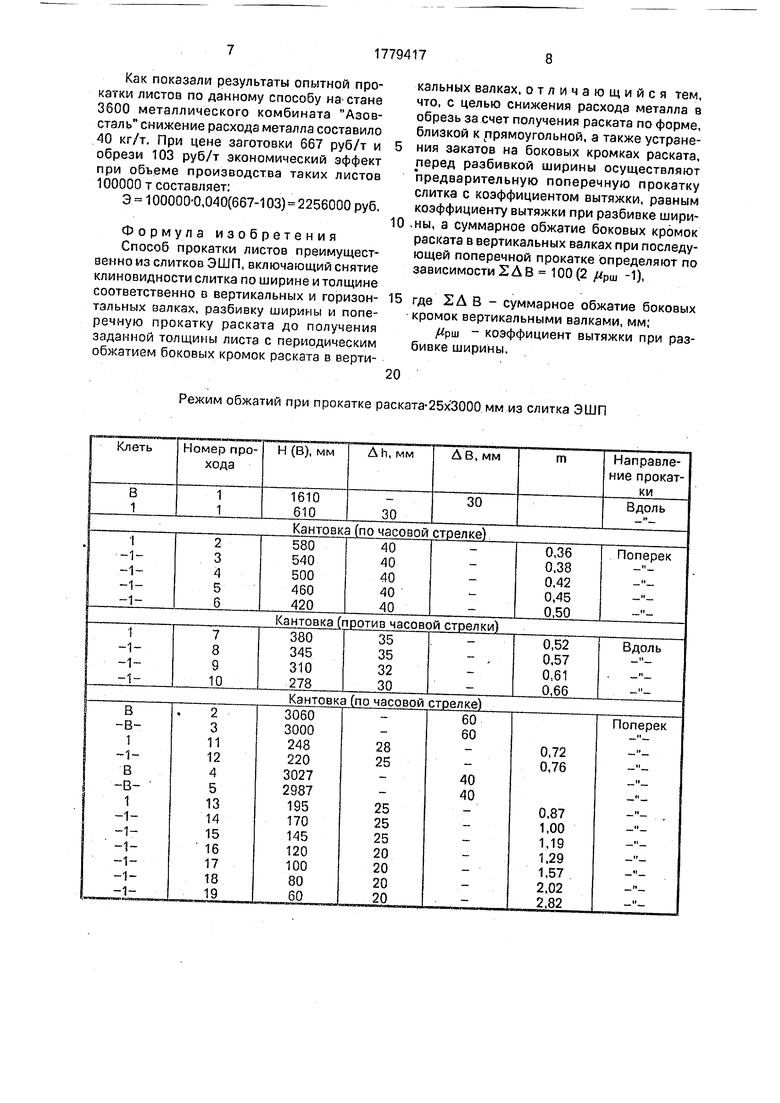

Нагретый в колодцах слиток в соответствии с технологической инструкцией подают по рольгангу (головной частью слитка вперед) к клети с вертикальными валками, где снимают клиновидность слитка по ширине, то есть до 1580 мм, затем подают слиток к черновой клети и снимают клиновидность слитка по толщине, т.е. до толщины 580 мм. После этих операций слиток кантуют на 90° (например, по часовой стрелке) и производят предварительную поперечную прокатку с суммарным обжатием 200 мм (коэффициент вытяжки 1,53) за пять пропусков. Кантуют раскат на 90° (против часовой стрелки) и производят разбивку ширины с суммарным обжатием 132 мм (коэффициент вытяжки «рш 1,53) за четыре пропуска. Вновь кантуют раскат на 90° (по часовой стрелке) и производят поперечную прокатку раската с толщин ы 248 мм до 40 мм за девять пропусков с двухэтапным обжатием боковых кромок в вертикальных валках по два пропуска в каждом этапе с суммарным обжатием 200 мм (например, на первом этапе 120 мм, а на втором - 80 мм). После прокатки в черновой клети раскат толщиной 40 мм и шириной 3000 мм передают в чистовую клеть, где его бжимают до толщины 25 мм за пять пропусков. Данный режим обжатий приведен в таблице.

После прокатки на ножницах поперечной резки отрезают передний и задний концы неровные концы (торцовая обрезь составляет в среднем 1-1,5%), в ножницах продольной резки отрезают от правой по ходу прокатки боковой кромки раската 180 мм (это соответствует 6% головной обрези слитка), а от левой - 120 мм (это соответствует 4% донной обрези слитка).

Как показали результаты опытной прокатки листов по данному способу на стане 3600 металлического комбината Азов- сталь снижение расхода металла составило АО кг/г. При цене заготовки 667 руб/т и обрези 103 руб/т экономический эффект при объеме производства таких листов 100000 т составляет:

Э 100000-0,040(667-103) 2256000 руб.

Формула изобретения Способ прокатки листов преимущественно из слитков ЭШП, включающий снятие клиновидное™ слитка по ширине и толщине соответственно в вертикальных и горизонтальных валках, разбивку ширины и поперечную прокатку раската до получения заданной толщины листа с периодическим обжатием боковых кромок раската в вертикальных валках, отличающийся тем, что, с целью снижения расхода металла в обрезь за счет получения раската по форме, близкой к ррямоугольной, а также устранения закатов на боковых кромках раската, перед разбивкой ширины осуществляют предварительную поперечную прокатку слитка с коэффициентом вытяжки, равным коэффициенту вытяжки при разбивке шири.ны, а суммарное обжатие боковых кромок раската в вертикальных валках при последующей поперечной прокатке определяют по зависимости 2Д В 100(2 ftpul -1),

где 2Д В - суммарное обжатие боковых кромок вертикальными валками, мм;

fipm - коэффициент вытяжки при разбивке ширины.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов из слитков | 1987 |

|

SU1435334A1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

Использование: при прокатке толстых листов преимущественно из слитков электрошлакового переплава (ЭШП) на толстолистовых станах. Сущность изобретения: осуществляют операцию предварительной поперечной прокатки с коэффициентом вытяжки, равным коэффициенту вытяжки при последующей разбивке ширины. Регламентируют суммарное обжатие боковых кромок раската в вертикальных валках при последующей поперечной прокатке в зависимости от коэффициента вытяжки при разбивке ширины, которое определяют по математической зависимости. 1 табл.

Режим обжатий при прокатке раската-25x3000 мм из слитка ЭШП

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бровман М.Я., Зеличенок Б.Ю., Гер- цев А.И | |||

| Усовершенствование технологии прокатки толстых листов | |||

| М.; Металлургия, 1969, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Повышение качества толстых листов | |||

| М.: Металлургия, 1984, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Усовершенствование технологии прокатки толстых листов | |||

| М.: Металлургия, 1969, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-04—Подача