Данное изобретение относится к области прокатного производства, а именно, к прокатным станам. Основная цель изобретения - обеспечение возможности увеличения длины перекатываемых заготовок (далее слябов) в листы, а так же выхода массы годного проката за счет уменьшения расходного коэффициента.

Общим для реверсивных толстолистовых станов, включающих хотя бы одну реверсивную клеть с горизонтальными рабочими валками, а также поворотный рольганг слябов, предназначенный для разворота слябов и раскатов в горизонтальной плоскости на девяносто градусов (далее раскантовка) и последующей прокатки до получения ширины листа, является исключение возможности прокатывать слябы длиной более максимально возможной ширины листов, (включая припуск на боковую обрезь) вследствие ограниченности длины рабочих валков клети. Примером могут служить станы: «Стан 4300» на «Dillipger Huttenwerke» ФРГ, «Стан 3600» «Uninsa», Верина, Испания [1]. Существует реверсивный толстолистовой стан с раздвижными станинами, установленный на заводе фирмы «United States Stieel» [1], В зависимости от ширины прокатываемых листов валки устанавливаемого комплекта могут иметь длину бочки 4065 или 5535 мм. Недостатком такого стана является необходимость использования рольгангов шириной 5535 мм либо 4065 мм для транспортировки листов меньшей ширины, к примеру, 2800 мм, что значительно увеличивает площадь стана и его стоимость.

Наиболее близким к изобретению является толстолистовой «Стан 2800» («Коммунарский металлургический комбинат»). Размеры нагреваемого сляба в печах стана могут достигать 6000 мм [1], но при их раскантовке длина бочки валков не позволит прокатывать слябы размером более 2800 мм.

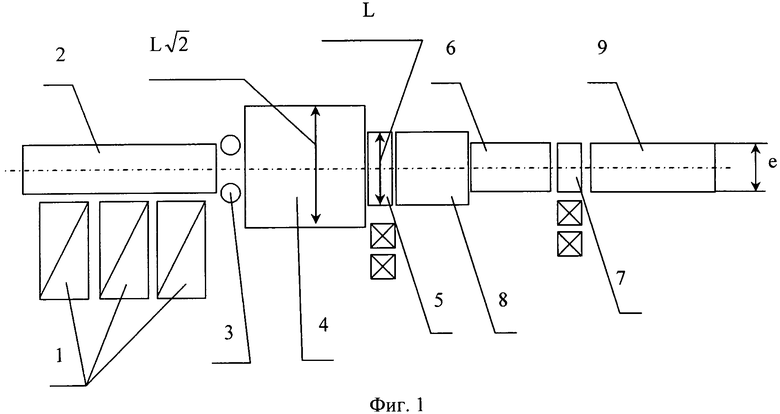

Для осуществления возможности прокатывать слябы большего размера, чем максимальная ширина листа, изобретение предусматривает проектирование одноклетьевого или многоклетьевого стана, либо реконструкцию главной линии стана, предназначенной для разбивки ширины, позволяющей произвести замену рабочих валков на большую длину, например, пять тысяч пятьсот миллиметров. Подобный стан (Фиг.1) может содержать в своем составе клеть с горизонтальными валками, с длиной бочки равной L (поз.5), два поворотных рольганга слябов в горизонтальной плоскости, расположенных перед и за клетью, либо поворотный рольганг в горизонтальной плоскости (поз.4), рольганг, предназначенный для задачи раската в клеть (поз.8), а так же нагревательные печи (поз.1), рольганги (поз.2, 6, 9), вертикальную клеть (поз.3), чистовую клеть с длиной бочки равной е (поз.7) и другое оборудование для порезки и отделки листов достаточное для завершения полного технологического цикла для поставки потребителю.

Назовем такой стан - «стан 2800/5500» (Фиг.1). В случае стана с одной клетью величина 2800, либо другая величина перед дробью, будет определять длину роликов для транспортировки листов.

Ширина и длина поворотного рольганга, а также длина рольганга для задачи раската в клеть должна быть не менее квадратного корня из двух, умноженного на длину рабочих валков клети. Для клети с бочкой 5500 мм длина составит:

5500

Длина бочек роликов для задачи раската в клеть должна быть не менее длины бочки удлиненной клети, в нашем примере длина составит 5500 мм.

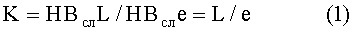

Для подсчета возможностей такого стана можно использовать формулу, определяющую отношение максимально возможного объема слябов, используемых на стане с бочками валков различной длины:

где: K - объемный коэффициент

Н, В - максимально возможные толщина и ширина сляба для «стана е» («стан 2800»)

L - длина рабочих валков в реверсивной клети, перед которой происходит раскантовка слябов (в нашем примере - 5500 мм).

Тогда для «Стана 2800/5500» максимально возможный объем слябов увеличится, а значит, масса сляба и листа может так же увеличится почти до двух раз:

K=5500/2800=1,96

Примерами технологии прокатки листа могут быть следующие:

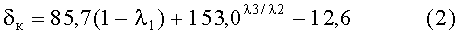

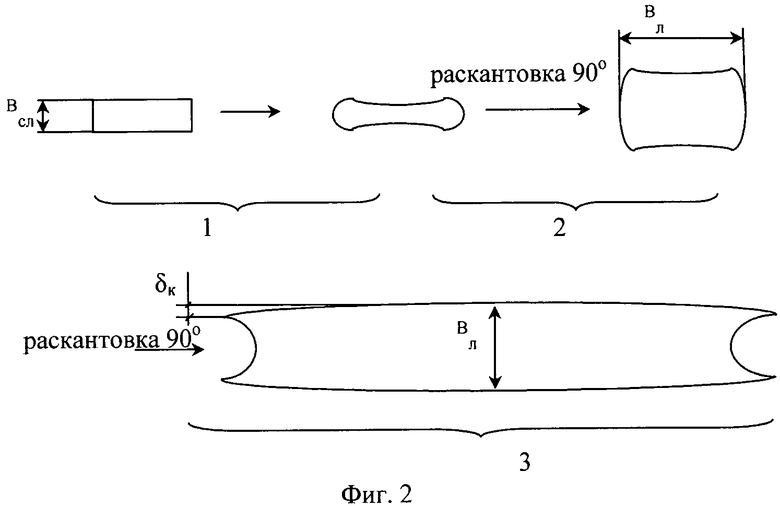

1. Продольная схема прокатки (Фиг.2). При прокатке по данной схеме появляется возможность увеличить первую вытяжку (в частности для «стана 2800/5500» до 1,96 раз), что значительно снизит разноширинность концов раската, приближая его к прямоугольной форме. Разноширинность концов раската можно просчитать по следующей зависимости, действительной при λ1=1,1…1,6; λ2/λ3=1,0…2,4 [3]:

где: δк - разноширинность концов раската,

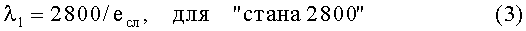

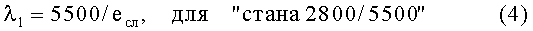

λ1 - первая суммарная вытяжка сляба в продольном направлении (стадия 1 фиг.2),

λ2 - вторая суммарная вытяжка в поперечном направлении, осуществляется после раскантовки на 90°, прокатки до получения необходимой ширины, включая боковую обрезь (стадия 2 фиг.2),

λ3 - третья суммарная вытяжка, осуществляется по окончании 2, последующей раскантовки и прокатки до получения требуемой толщины (стадия 3 фиг.2).

Первая суммарная вытяжка ограничивается размерами бочек валков в черновой клети, для разных клетей она различна.

где: eсл - длина сляба.

При постановке значений (3) и (4) в зависимость (2) видно, что разноширинность концов раската значительно будет меньше для клети с бочкой 5500 мм. Данное изменение позволит использовать слябы меньшего размера, то есть уменьшается расходный коэффициент при сравнении со слябами, используемыми ранее на «стане 2800», либо при прежнем расходном коэффициенте увеличится выход листов заказных размеров.

2. Прокатка по продольной схеме без первой вытяжки в продольном направлении (отсутствует 1 стадия Фиг.2).

Пусть нагрели заготовку H×B×(L-a)

где: а - величина припуска, не допускающая забуртовки (мм).

Нагретый сляб транспортируют к поворотному рольгангу, на нем раскантовывают и прокатывают в поперечном направлении до толщины, необходимой для получения ширины, включая боковую обрезь, но не более двух тысяч восьмисот миллиметров. Далее раскантовывают и прокатывают до нужной толщины в данной клети, если в состав стана входит одна клеть, либо до необходимого подката, и лист транспортируется в следующую клеть (клети) для дальнейшей прокатки до получения требуемой толщины. Очевидно, что длина такого раската может быть длиннее, либо толще почти до двух раз (в частности, для «стана 2800/5500»), что увеличивает сортамент либо кратность при порезке на мерные длины, а также уменьшается размер обрези.

По данной схеме осуществляется возможность прокатывать слябы, которые используются только на «стане 5500», при этом не отличается технология и результат прокатки, поэтому «стан 2800/5500» с удлиненными валками приближается к возможностям «стана 5500». Необходимо также отметить, что данная схема не совсем желательна, так как вызовет большую разноширинность концов раската вследствие отсутствия продольной вытяжки, поэтому для ее осуществления возможно проектирование станов, когда длина бочки рабочих валков больше чем максимальная длина слябов, нагреваемых в клети. В нашем случае для «стана 2800» длина бочки должна превышать 6000 мм. В случаи использования технологии профилированной прокатки суть которой в деформации сляба, либо раската для выравнивания кромок, приближая лист к прямоугольной форме, величина с разноширинности значительно снизится.

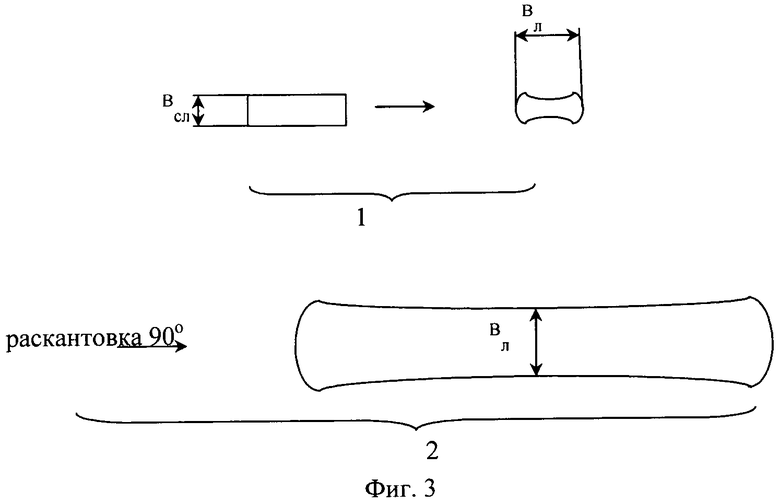

3. Прокатка по поперечной схеме с протяжкой (Фиг.3). Первая стадия: прокатка в продольном направлении до получения длины раската, соответствующей требуемой ширине, включая боковую обрезь. Вторая стадия: раскантовка, прокатка до получения толщины раската для чистовой клети (клетей) или до толщины требуемого размера листа (для одноклетьевого стана).

Главная линия стана с удлиненной бочками валков будет обладать большими энергосиловыми характеристиками, а именно: повышенное усилие и изгибающий момент, воспринимаемые валками, мощность и крутящий момент главного привода. Поэтому в клети с удлиненными валками при прокатке по поперечной схеме, когда ширина листа не будет превышать 2800 мм, появится возможность прокатывать слябы с меньшей температурой нагрева. По свидетельству исследований [2] понижение температуры прокатки вследствие низкотемпературного нагрева слябов значительно влияет на повышение прочностных свойств. В случае обычного нагрева повышенные энергосиловые параметры клети позволят увеличить обжатия, что приведет к уменьшению количества проходов в клети, а значит, увеличится производительность стана.

Повышенное расстояние между осями нажимных винтов позволит уменьшить угол перекоса между осями валков, в случаи неравного распределения усилия на левую и правую станину клети, а это говорит о том, что листы, прокатанные в данной клети, будут иметь меньшую серповидность, поперечную разнотолщинность, а так же процесс прокатки будет более устойчивым. Под устойчивой прокаткой понимается такой процесс, при котором отсутствует либо сводится к минимуму смещение очага деформации в сторону правой либо левой станины, при этом возможно симметричное смещение, вызванное уширением либо сужением прокатываемого листа.

Источники информации

1. Беняковский М.А., Богоявленский К Н., Технология прокатного производства. - М.: Металлургия, 1991. - 862 с.

2. Чистяков Ю.И., Погоржельский В.И., Правдин А.В. и др. Контролируема прокатка толстых листов //Черная металлургия. Сер. Прокатное производство/ Ин-т «Чернометинфоромация». 1983. Вып.3. с.19.

3. Бровман М.Я., Зелиненчук Б.Ю., Герцев А.И., Усовершенствование технологии прокатки толстых листов. - М.: Металлургия, 1969. - 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1359022A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

Изобретение предназначено для повышения возможностей прокатного оборудования. Толстолистовой прокатный стан включает последовательно установленные нагревательные печи для прокатываемых слябов, рольганг для транспортировки нагретых слябов, вертикальную прокатную клеть, рольганг поворота слябов, черновую реверсивную клеть с горизонтальными рабочими валками для прокатки листа и разбивки его ширины с установленным за ней рольгангом задачи раската в клеть, чистовую прокатную клеть и средства порезки листов на мерные длины. Расширение сортамента за счет увеличения длины прокатываемых слябов, повышение производительности стана, устойчивости прокатки, уменьшение расхода металла, серповидности, поперечной разнотолщинности и создание условий для низкотемпературной прокатки обеспечивается за счет того, что рабочие валки черновой клети выполнены с удлиненными бочками, длина L которых превышает максимальную ширину прокатываемых листов, при этом ширина и длина рольганга поворота и длина рольганга задачи раската в клеть равны

Толстолистовой прокатный стан, включающий последовательно установленные нагревательные печи для прокатываемых слябов, рольганг для транспортировки нагретых слябов, вертикальную прокатную клеть, рольганг поворота слябов, черновую реверсивную клеть с горизонтальными рабочими валками для прокатки листа и разбивки его ширины с установленным за ней рольгангом задачи раската в клеть, чистовую прокатную клеть и средства порезки листов на мерные длины, отличающийся тем, что рабочие валки черновой клети выполнены с удлиненными бочками, длина L которых превышает максимальную ширину прокатываемых листов, при этом ширина и длина рольганга поворота и длина рольганга задачи раската в клеть равны

| Камера для получения серийных рентгеновских снимков | 1938 |

|

SU55649A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

| Реверсивный листопрокатный стан | 1932 |

|

SU47630A1 |

Даты

2013-11-27—Публикация

2011-07-07—Подача