1

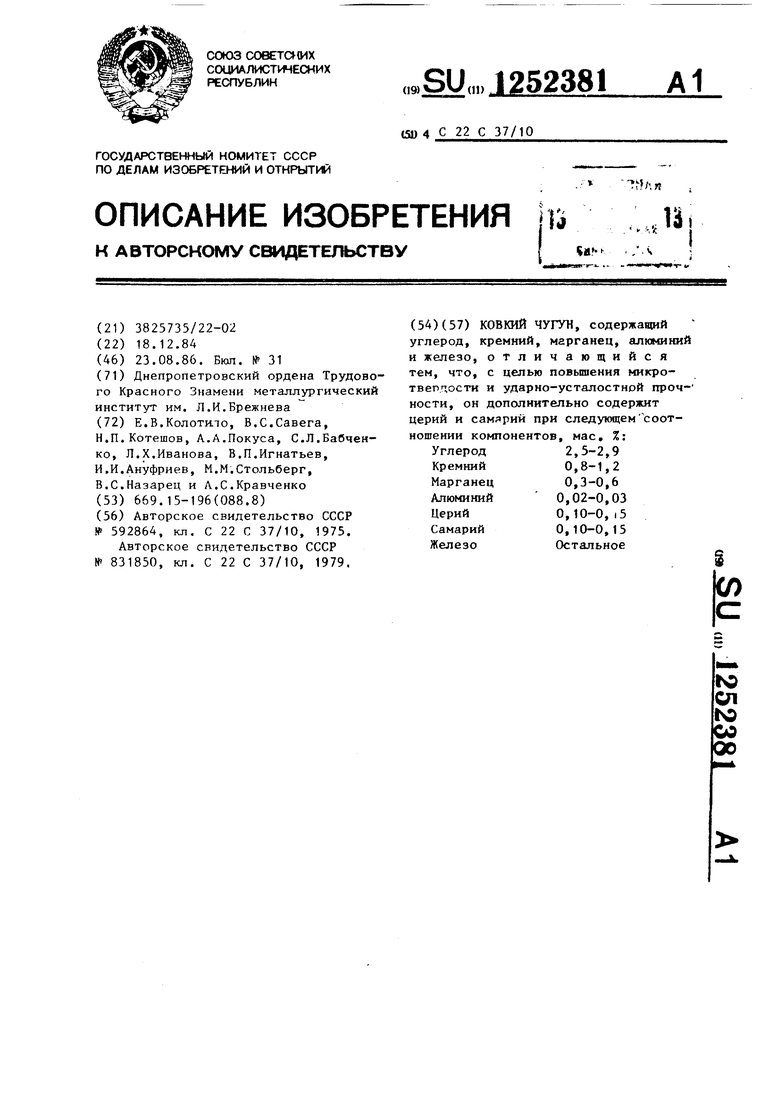

Иэооретение относится к металлургии и может использоваться при изготовлении литых детален автомобильных и сельскохозяйственных машин, которые во время работы подвергаются значительным напряжениям в условиях многократных повторякж№1хся ударных нагрузок.,

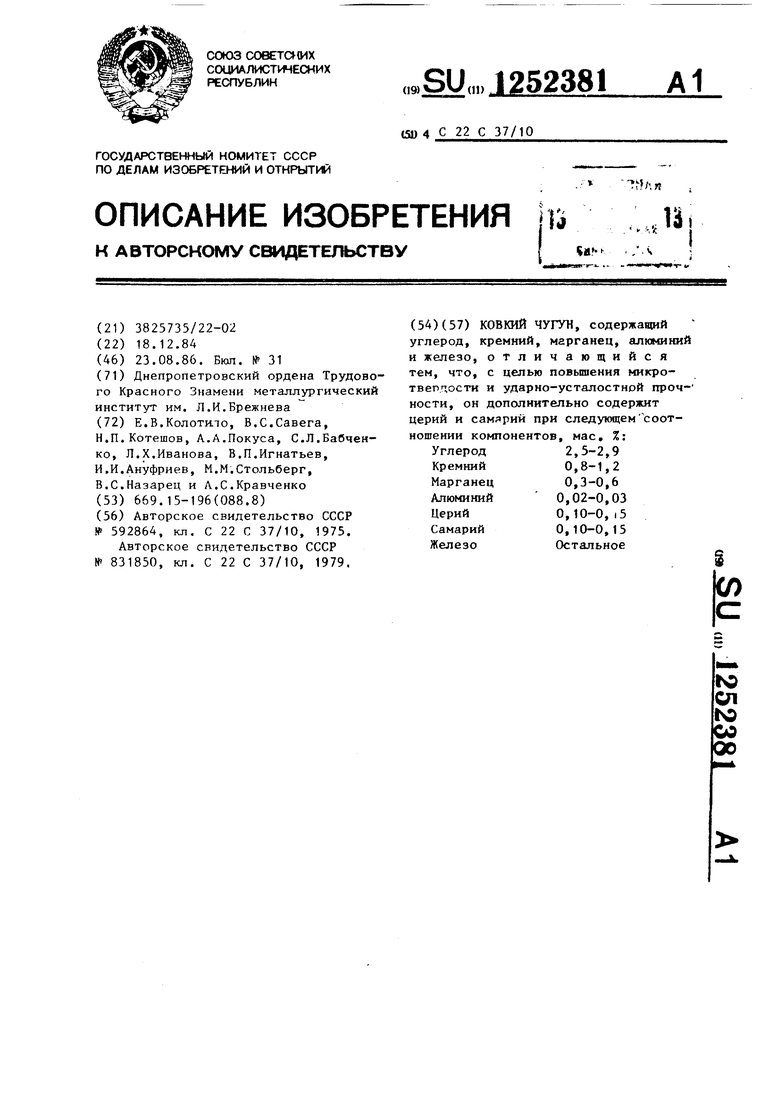

Цель изобретения - повышение микротвердости и ударно-усталостной прочности чугуна

Пример. Чугун предлагаемого состава плавят в индукшюнной печи с кислой футеровкой. В качестве пихтовых материалов используют передель ный чугун, стальной лом, ферросилиций, ферромарганец. При достижении температуры 1500+5°С производят фрак ционную разливку металла. Выпуск сеталла осут дествляют в разогретый до 400t10°C и чистый от настылей ковш с загруженными на дно расчетными количествами модификаторов - церия и самария. После счистки шлака и достижения температуры 132T)t5°C заливают песчано-глинистые формы, цилиндрических образцов диаметром 50 мм и высотой 200 мм. Для получения известного чугуна в металл, оставшийся в печи, добавляют необходимые количества молибдена и с соблюдением тех же температурных и временных параметров заливают образец. Термическую обработку проводят по следующему режиму: нагрев до 350-400 С, выдержка 4 ч, нагрев до 950-1050 С, выдержка 8 ч, охлаждение с печью до 720 С, выдержка 12 ч и окончательное охлаждение с печью.

При установлении необходимых соотношений компонентов учитывают следующее.

Углерод является основным регулятором свойств ковкого чугуна. При концентрациях его вьше верхнего предела (2,9 мас.%) резко увеличиваются количество и размеры графитных включений, что вызьгоает снижение как прочностных, так и пластических свойств. При снижениях концентраций углерода ниже 2,5 мае. % затрудняется процесс плавки, повьппается стоимость изделий.

При количествах кремния вьппе 1,2 мае. % в сырых отливках выделяют ся графитные включения, что приводит к резкому снижению физико-механических свойств ковкого чугуна. Снижение

523812

же концентраций кремния ниже 0,8 мае.% вы зьпзает снижение прочностных характеристик ковкого чугуна.

При концентрациях свьпие 0,6 мас.% 5 марганец оказывает тормозящее влияние на графитизацию, увеличивает время отжига, приводит к снижению пластических характеристик. Свойства же ковкого чугуна с соде11жаниями мар- 10 га1ща ниже 0,3 мае. % резко ухудшаются из-за выделения в сырых отливках графитных включений.

Л/поминий в указанных пределах повьопает ударно-усталостную прочность

15 чугуна. Однако, являясь графитизирую-

элементом, алюминий при концентрациях вьше 0,03 мае. % вызывает вы-. деление графитных включений в сьфых отливках, что снижает свойства ков20 кого чугуна. При концентрациях ниже 0,02 мае. % влияние алюминия незначительное

При выборе элементов ;у1я одновременного повышения прочностных и плас25 тических характеристик ковкого чугуна исходят из следующего. Как известно, З , о„ , и зависят и от матрицы, и от чистоты границ зерен, и от графита. Поэтому, улучшая форму графит- .

30 ных включений, стремясь получить Ф - 0,95-1,0 при ферритной матрице, мы тем самым повьш1аем о„ и . Проведенные исследования позволяют из редкоземельных элементов выбрать элементы, I

35 которые одновременно сфероидизиру- (от графитные включения и повьш ают микротвердость (значит и прочность) феррита. Такими элементами являются церий и самарий. Оптимальными пре40 делами содержаний этих элементов, обеспечивающими максимальный рост рассматриваемых характеристик, являются 0,10-0,15 маСс % каждого. При содержаниях церия или самария ме45 нее и,10 мае. % влияние их незначи- тельно. Фактор формы графитных пклю- чений снижается до 0,65-0,70. При увеличении же их концентраций свьщ1е 0,15 мае. % начинает превалировать

50 влияние матрицы. Прочность возрастает, а пластические свойства снц- жаются. При предлагаемых пределах концентраций церия и самария ударно- усталостная прочность ковкого чугу55 Ни имеет максимальные значения.

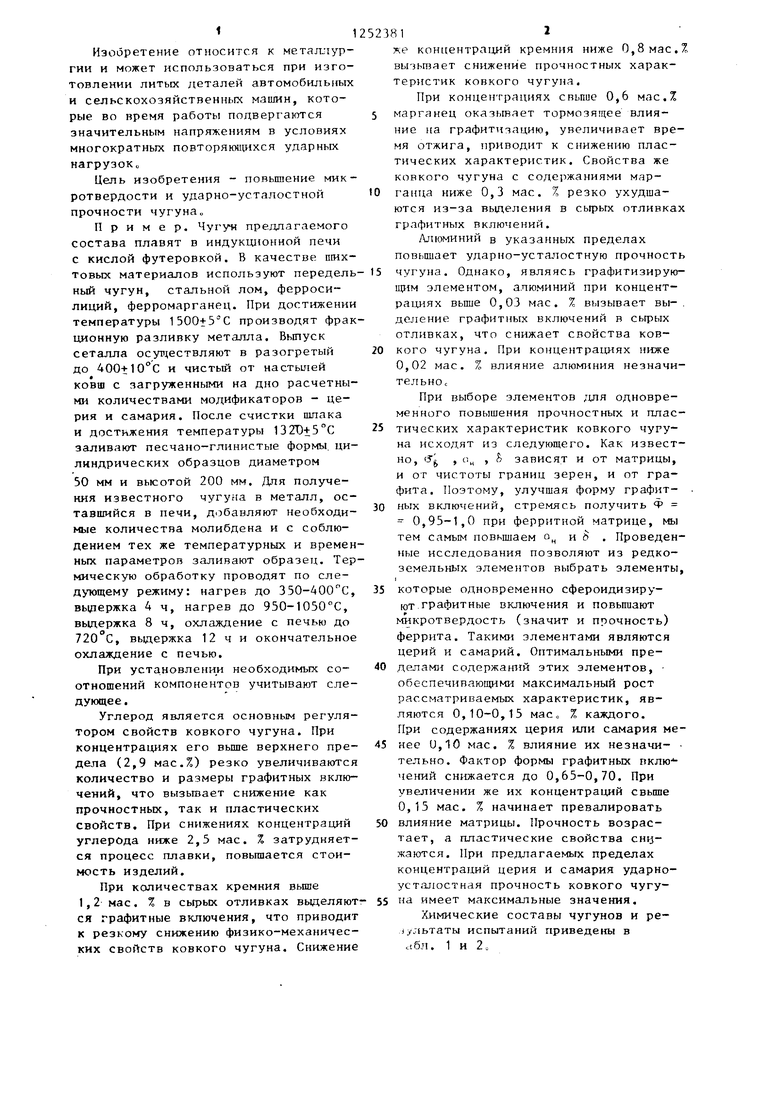

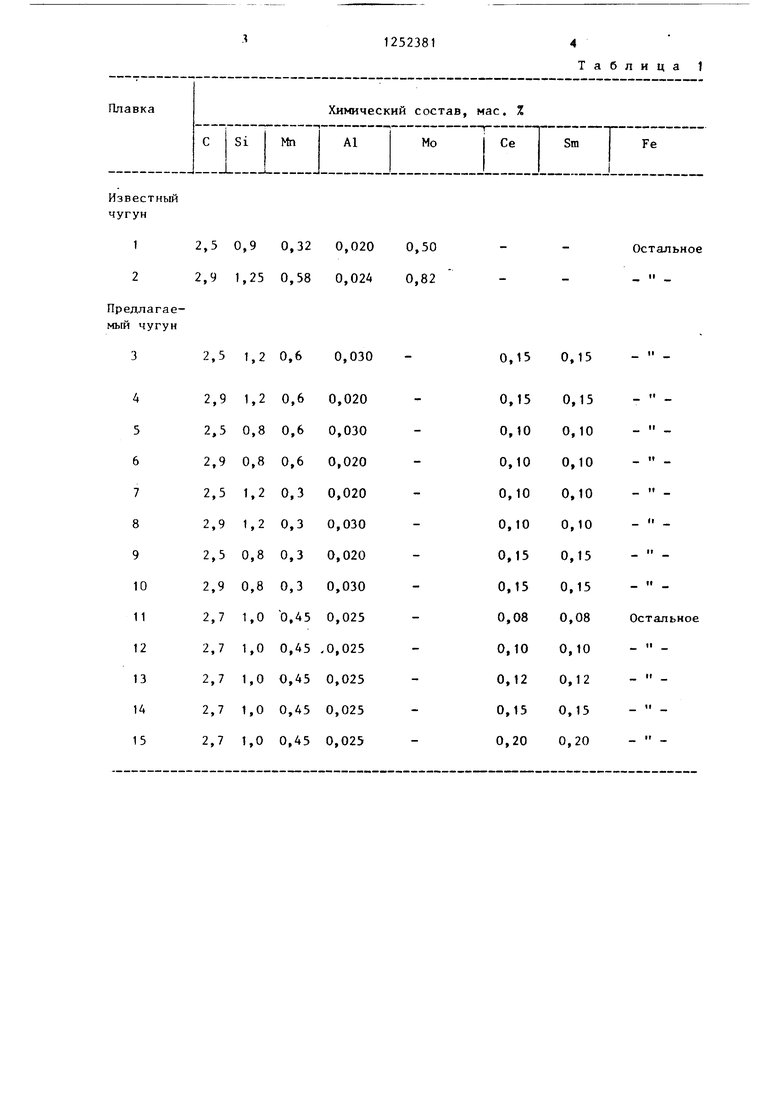

Химические составы чугунов и результаты испытаний приведены в

абЛ. 1 И 2

ный

гаегун

2,5 0,90,320,020 0,50

2,9 1,250,580,024 0,82

2,5 1,20,60,030

1,20,60,020

0,80,60,030

0,80,60,020

1,20,30,020

1,20,30,030

0,80,30,020

0,80,30,030

1,00,450,025

1,00,45.0,025

1,00,450,025

1,00,450,025

1,00,450,025

Таблица 1

Остальное

0,15 0,15

0,15 0,10 0,10 0,10 0,10 0,15 0,15 0,08 0,10 0,12 0,15 0,20

Остальное

В результате лабораторных исследований установлено,что ударно-усталостная прочность предлагаемого чугуна по- вышается на 52,4-57,2Z в сравнении с на- вестным чугуном,а микротвердость матрицы возрастает в 2,0-2,2 раза.

Использование предлагаемого чугуна для отливки деталей автомобильВНЮтИ Заказ 4591/29 Тираж 567

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица2

ного и сельскохозяйственного машиностроения позволит повысить долговечность и надежность MaimiH. Предлагаемый чугун обеспечит повьшение свойств отливок, за счет чего эксплуатационная стойкость их повышается на 50-60%. Годовая экономия составит 1369354 руб.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Ковкий чугун | 1991 |

|

SU1772207A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Высокопрочный чугун | 1986 |

|

SU1357453A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Чугун | 1975 |

|

SU592864A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ковкий чугун | 1979 |

|

SU831850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-18—Подача