Изобретение относится к цветной металлургии алюминия из расплавов, в частности к конструкции контактного соединения в ошиновке электролизера.

Целью изобретения является снижение расхода электроэнергии за счет уменьшения падения напряжения в контактном соединении и трудозатрат при его монтаже и демонтаже.

Оптимизация минимума переходного сопротивления при минимуме длины сварного шва в контактном соединении является техническим решением, характеризующим изобретение.

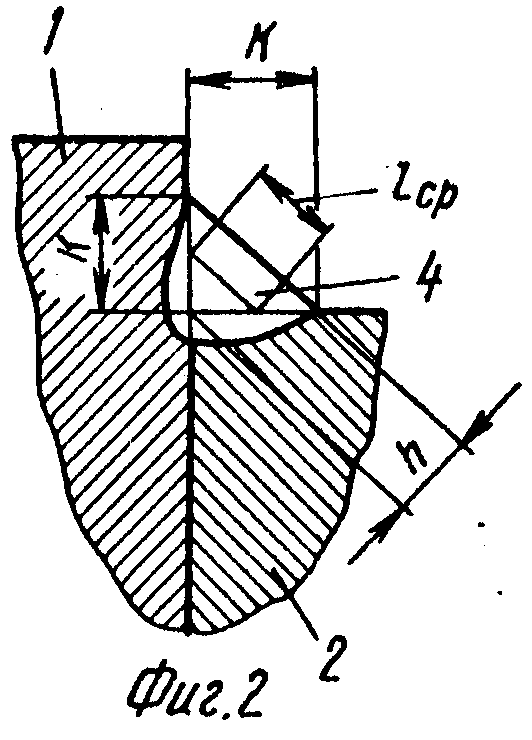

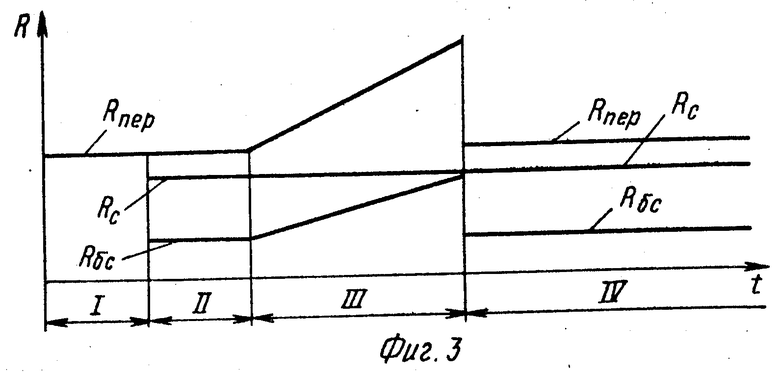

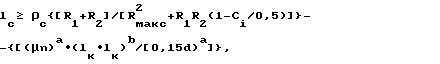

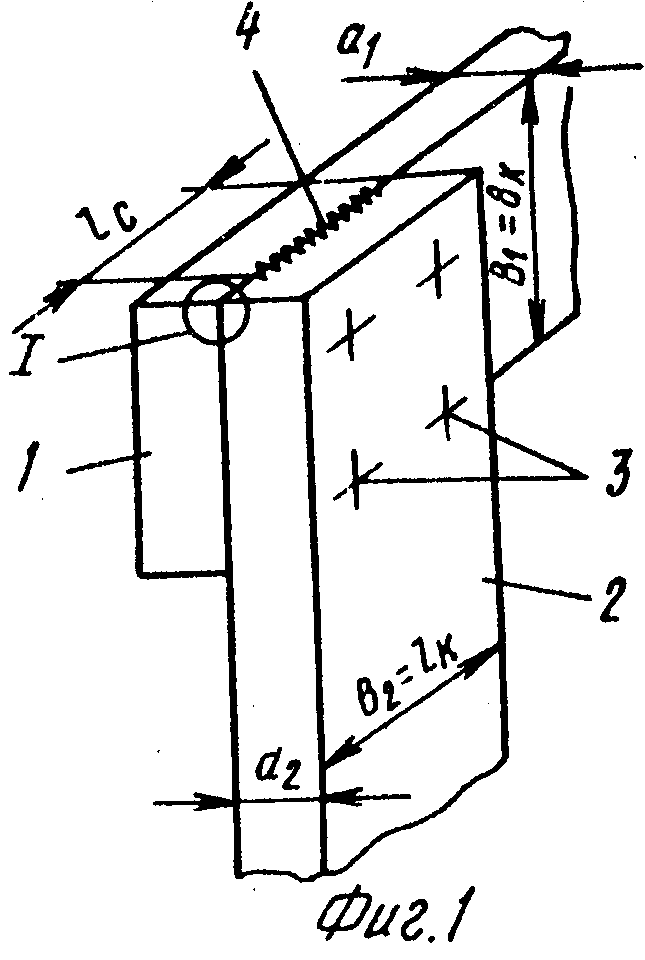

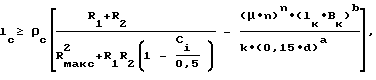

На фиг. 1 дана схема контактного соединения, аксонометрия; на фиг.2 то же, поперечное сечение; на фиг.3 циклограмма изменения электросопротивления в контактном соединении по периодам монтажа и работы.

Контактное соединение (см.фиг.1) включает анодную шину 1, которая соединена с шиной 2 анодного стояка болтами 3 и проварена швом 4 малого сечения, обозначение размеров которого дано на фиг.2.

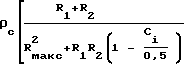

При этом минимально необходимая длина сварного шва, выполненного с одной стороны соединения, выбирается по формуле

lc≥

(1) где ρc- удельное электрическое сопротивление материала сварного шва, Ом˙м;

(1) где ρc- удельное электрическое сопротивление материала сварного шва, Ом˙м;

μ- крутящий момент при затяжке болтов, определяемый по нормативным документам, Н˙м;

d диаметр сжимных болтов, м;

n количество сжимных болтов;

lк, Bк длина и ширина контактного соединения, мм;

k, а, b величины, зависящие от материала соединяемых шин, известные из (1);

R1, R2 электрическое сопротивление соединяемых шин на участках, ограниченных площадью их контактирования, Ом;

Rмакс большая из величин R1 и R2, Ом;

Ci коэффициент изменения проводимости контактирующих шин, образующих соединение внахлест в зависимости от отношения lк/аш, где аш- средняя толщина соединяемых шин.

Причем Сi 1,428 х (lк/аш) 0,608 при 0,5 ≅lк/аш ≅3,5,

Сi 0,65 при 3,5≅lк/аш≅11,

Сi 0,55 при lк/аш> 11,

Формула (1) связывает конструктивные и технологические характеристики конкретного контактного соединения, а именно количество и размер сжимающих болтов, усилие их затяжки, площадь контактирования контакт-деталей и их электрическое сопротивление, а также удельное электросопротивление материала сварного шва.

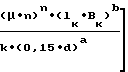

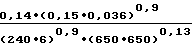

Выполнение устройства согласно изобретению иллюстрировано примером осуществления разборно-сварного контактного соединения алюминиевых шин сечением (70х650) мм2 с использованием шести сжимных болтов диаметром 36 мм.

На первом этапе монтаж контактного соединения шин 1 и 2 выполняют с помощью болтов 4 известными технологическими приемами. При этом переходное электрическое сопротивление болтового контакта Rпер равно

Rпер

0,34 мкОм (cм. участок I на циклограмме).

0,34 мкОм (cм. участок I на циклограмме).

Электрическое сопротивление участка целой шины длиной, равной длине контактного соединения lк 650 мм

Rш

0,429 мкОм где ρш- удельное электросопротивление материала шин.

0,429 мкОм где ρш- удельное электросопротивление материала шин.

После сборки болтового соединения одну из его сторон проваривают известными способами, например аргонодуговой сваркой, соединяя контакт-детали 1 и 2 однопроходным угловым швом 4, минимально необходимую длину которого определяем из

lc=

=62,5·10

=62,5·10

106=0,108 м при ρc= 62,5˙10-9 Ом˙м.

106=0,108 м при ρc= 62,5˙10-9 Ом˙м.

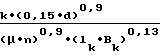

Электросопротивление сварного шва найденной длины будет равно

Rc

0,579 мкОм а полное начальное сопротивление разборно-сварного контакта согласно уравнению (1) будет равно

0,579 мкОм а полное начальное сопротивление разборно-сварного контакта согласно уравнению (1) будет равно

Rкс +

+

+

+  0,429 мкОм

0,429 мкОм

т. е. Rкс= Rш, а Rбс=

0,215 мкОм (cм. участок II на циклограмме).

0,215 мкОм (cм. участок II на циклограмме).

В процессе обжига электролизера, длящегося обычно 6-8 cут, контактное соединение нагревается протекающим по нему током до установившейся температуры, при которой контакт-детали и болты приобретают удлинения установившиеся. В процессе нагрева и изменения геометрических размеров контакт-детали, имеющие меньшую прочность по сравнению со стальными болтами, получают остаточную деформацию, степень их сжатия уменьшается, а переходное сопротивление Rпер увеличивается примерно в 2.3 раза. Однако конечная величина переходного сопротивления Rбс контактного соединения изменяется в меньшей степени, а именно в рассматриваемом примере

Rбс

0,344 мкОм т.е. в 1,6 раза и не превосходит при этом сопротивления сварного шва (см. участок III на циклограмме).

0,344 мкОм т.е. в 1,6 раза и не превосходит при этом сопротивления сварного шва (см. участок III на циклограмме).

Для восстановления начальной величины переходного сопротивления Rпер производят повторную (после обжига) подтяжку соединения. Возможность такой подтяжки гарантируется тем, что сварной угловой шов малого сечения, наложенный с одной стороны периметра контактного соединения, не препятствует в пределах упругих деформаций сжатию контактных поверхностей контакт-деталей с требуемым усилием и достижению необходимого качества переходного сопротивления Rпер, а также результирующего сопротивления Rбс (см. участок IV на циклограмме).

При разборке контактного соединения удаление металла сварного шва производят механическим путем, например, зубилом, до или после демонтажа болтов (сжимов).

Устройство проверено в промышленных условиях. Результаты экспериментов показали, что при среднем токе через контактное соединение 63,75 кА падение напряжения в контактах после сварки шва уменьшилось с 34,2 до 3,3 мВ, что соответствует переходному электросопротивлению 0,537 мкОм в болтовом контакте и 0,052 мкОм в разборно-сварном.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ СОЕДИНЕНИЕ | 2007 |

|

RU2334321C1 |

| ЭЛЕКТРОСОЕДИНИТЕЛЬ СТЫКА КОНТАКТНОГО РЕЛЬСА | 1996 |

|

RU2126749C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ БЛЮМСОВ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ С КАТОДНЫМИ СПУСКАМИ | 1991 |

|

RU2069709C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОКОВЕДУЩИХ ШИН | 2007 |

|

RU2343230C1 |

| СОЕДИНЕНИЕ В КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2175689C2 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И СПОСОБ МОНТАЖА ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО УЗЛА | 2007 |

|

RU2387743C2 |

| ГИБКИЙ ТОКОВЕДУЩИЙ ПЕРЕХОДНИК-КОМПЕНСАТОР | 2010 |

|

RU2450089C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2318926C2 |

| Алюминиевый электролизер | 1977 |

|

SU633936A1 |

| СОЕДИНЕНИЕ ШИНЫ С КАТОДНЫМ СТЕРЖНЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2220230C2 |

Изобретение относится к цветной металлургии и может быть использовано для соединения элементов ошиновки электролизеров для получения алюминия. Цель изобретения снижение трудозатрат и потерь электрической энергии за счет уменьшения падения напряжения в контакте. Это достигается тем, что в соединении шин 1 и 2 болтами 3 на один из торцов дополнительно накладывается сварной шов 4, длина lc которого минимальна и определяется из выражения  где ρc удельное электрическое сопротивление материала сварного шва; μ крутящий момент при затяжке n болтов диаметром d каждый; lк, Bк- длина и ширина контактного соединения; R1 и R2 электрическое сопротивление соединяемых шин на участках контактирования; Rмакс большая из этих величин; R1 и R2 K, a, b величины, зависящие от материала шин; Ci - коэффициент, определяющий изменение сопротивления шин в зависимости от отношения длины участка контакта шины к ее толщине. Устройство показало снижение контактного соединения практически на порядок по сравнению с устройством болтового соединения. 3 ил.

где ρc удельное электрическое сопротивление материала сварного шва; μ крутящий момент при затяжке n болтов диаметром d каждый; lк, Bк- длина и ширина контактного соединения; R1 и R2 электрическое сопротивление соединяемых шин на участках контактирования; Rмакс большая из этих величин; R1 и R2 K, a, b величины, зависящие от материала шин; Ci - коэффициент, определяющий изменение сопротивления шин в зависимости от отношения длины участка контакта шины к ее толщине. Устройство показало снижение контактного соединения практически на порядок по сравнению с устройством болтового соединения. 3 ил.

УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АНОДНОЙ ОШИНОВКИ ЭЛЕКТРОЛИЗЕРА С ТОКОПОДВОДЯЩИМИ СТОЯКАМИ, содержащее детали контакта с жестким болтовым соединением сварным швом, отличающееся тем, что, с целью снижения трудозатрат и расхода электроэнергии за счет уменьшения падения напряжения в контакте, минимальную длину сварного шва на одной стороне контакта определяют из выражения

где ρc удельное электрическое сопротивление материала сварного шва;

μ крутящий момент при затяжке болтов, определяемый по нормативным документам;

d диаметр сжимных болтов;

n количество сжимных болтов;

bk, Bk длина и ширина контакта;

k, a, b величины, зависящие от материала соединяемых шин;

R1, R2 электрическое сопротивление соединяемых шин на участках площади контактирования;

Rмакс большая из величин R1 и R2;

Ci коэффициент, учитывающий изменение проводимости деталей в контакте в зависимости от отношения длины контакта к толщине детали контакта.

| Авторское свидетельство СССР N 867081, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-10-20—Публикация

1989-01-30—Подача