Предполагаемое изобретение относится к контактным узлам ошиновки электролизера для производства алюминия и может быть использовано в катодной ошиновке электролизеров любой мощности.

Наличие большого числа контактных узлов, которыми снабжена ошиновка электролизера, приводит к существенному падению напряжения на электролизере в целом и снижает технико-экономические показатели процесса электролиза. Получение качественного электрического контакта с минимальным электрическим сопротивлением и сроком службы, соизмеримым со сроком службы электролизера, является актуальной проблемой. Кроме того, монтаж контактного узла должен быть достаточно простым с возможностью многократного использования.

Известно устройство с болтовым соединением алюминиевых шин внахлест, содержащее контактную шайбу, расположенную между соединяемыми шинами. Алюминиевые шины и контактная шайба при затяжке впрессовываются друг в друга. Контактная шайба может быть выполнена, например, из безоловянистой алюминиевой бронзы (А.с. СССР №357641, H01R 7/08, 1972 г.).

Недостаток данного решения: при сжатии соединяемых токопроводящих элементов не обеспечивается максимально возможный электрический контакт, в связи с чем происходит повышение температуры в контакте и снижение его электропроводности.

Известно соединение алюминиевых шин внахлест, содержащее контактную шайбу, расположенную между соединяемыми шинами и выполненную из металла с высокой электрической проводимостью, например меди. Шайба покрыта с обеих сторон оловосодержащим припоем. При этом на контактные поверхности шин нанесено цинковое покрытие (А.с. СССР №1376151, H01R 4/38, 1988 г.). Применение контактной шайбы, покрытой оловосодержащим припоем, и цинкового покрытия на контактных поверхностях шин улучшает электрический контакт за счет диффузии припоя в цинковый слой покрытия.

Основными недостатками данного решения является, во-первых, сложность изготовления такого контактного узла, включающего медную шайбу, покрытую оловосодержащим припоем, и алюминиевые шины с цинковым покрытием, во-вторых, за счет наличия большого количества переходных зон возрастает общее электрическое сопротивление контактного узла.

Также известно соединение алюминиевой шины с катодным стержнем алюминиевого электролизера через биметаллическую пластину алюминий-медь посредством болтового соединения по патенту на изобретение РФ №2240384 «Соединение алюминиевой шины с катодным стержнем алюминиевого электролизера» (С25С 3/16, 2004 г.). В биметаллической пластине на участке размещения болтового соединения над слоем меди расположена стальная вставка, закрепленная сваркой взрывом между частями биметаллической пластины, при этом в болтовом соединении применяется стальная втулка, нижняя часть которой контактирует со стальной вставкой.

Основным недостатком данного решения является образование в контакте «сталь-медь» интерметаллидов, что приводит к повышению падения напряжения в контакте в процессе эксплуатации. Кроме того, увеличение усилия сжатия в контактной зоне за счет использования стальной вставки и втулки не решает указанной выше проблемы.

По назначению, технической сущности, наличию сходных существенных признаков данное техническое решение выбрано в качестве ближайшего аналога (прототипа).

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса электролиза за счет снижения потерь в контактных узлах.

Техническим результатом реализации предлагаемого решения является повышение электропроводности контактного узла и достижение срока службы контакта, соизмеримого со сроком службы электролизера.

Технический результат достигается тем, что в электрическом контактном узле электролизера для производства алюминия, содержащем соединяемые внахлест болтовым соединением токопроводящие элементы в виде стального токопроводящего стержня и алюминиевой шины, снабженной биметаллической клеммой из алюминия и меди, изготовленной сваркой взрывом, между контактными поверхностями стального стержня и клеммы алюминиевой шины установлена контактная шайба из оловосодержащего материала, например из свинцово-оловянного припоя.

Причем в способе монтажа электрического контактного узла электролизера для производства алюминия, включающем стяжку соединяемых токопроводящих элементов болтовым соединением, между контактными поверхностями соединяемых токопроводящих элементов устанавливают контактную шайбу из оловосодержащего материала, а стяжку соединяемых токопроводящих элементов осуществляют в два этапа, причем на первом этапе стяжку производят при температуре окружающей среды, а на втором этапе нагревают стальной токопроводящий стержень до температуры, превышающей температуру плавления материала контактной шайбы на 30-50°С, и повторно производят стяжку. Кроме того, на контактные поверхности может быть нанесен флюс, например, канифольно-спиртовый и/или слой оловосодержащего материала.

Техническая сущность предлагаемого решения заключается в следующем.

Конструкция ошиновки электролизеров включает токопроводящие элементы, выполненные из различных металлов, а именно: сталь - алюминий. Основные токовые потери происходят в контактной переходной области. Используемые в настоящее время разъемные контактные узлы не обеспечивают в полной мере требований по электрическим параметрам и по срокам эффективной работы. Предлагаемое техническое решение направлено на снижение потерь в контактном узле как за счет его конструктивного исполнения, так и за счет особенностей монтажа.

Предлагаемое техническое решение направлено на устранение указанных выше недостатков разъемных контактных узлов и способа их монтажа. В предлагаемом решении для увеличения площади контакта между контактными поверхностями соединяемых токопроводящих элементов (блюмс - алюминиевая шина) устанавливают шайбу из деформируемого электропроводного материала. В качестве материала шайбы целесообразно использовать промышленно выпускаемые свинцово-оловянные припои, предпочтительно в виде прутка.

Деформация контактной шайбы происходит в процессе поэтапной стяжки. Причем деформация в процессе стяжки осуществляется в два этапа: вначале «по-холодному» во время сборки контактного узла, а затем «по-горячему» -после нагрева стального токопроводящего стержня до температуры, превышающей температуру плавления оловосодержащего материала контактной шайбы на 30-50°С.

Для снижения электрических потерь в переходной области между парой сталь-алюминий алюминиевые шины снабжены биметаллическими медно-алюминиевыми клеммами, изготовленными, например, с помощью сварки взрывом, что обеспечивает высокое качество контакта клеммы. Сварка взрывом, как способ изготовления биметаллической клеммы, выбран авторами исходя из известного технического уровня, что не исключает применение любых других способов соединения, позволяющих достичь аналогичного или более высокого результата.

При этом в предлагаемом решении для улучшения контактного узла может производиться предварительная обработка контактных поверхностей: нанесение флюса, например, канифольно-спиртового и/или нанесение слоя оловосодержащего материала.

В реализации способа монтажа контактного узла после первой стяжки «по-холодному» с деформацией оловосодержащего материала контактной шайбы производится нагрев стального стержня. При нагреве стержня происходит подплавление шайбы со стороны нагретого токопроводящего элемента. Производимая повторная стяжка «по-горячему» приводит к более полному заполнению шероховатостей и неровностей контактных поверхностей оловосодержащим материалом. Кроме того, при повторной стяжке часть материала шайбы выходит за пределы контактной зоны, обеспечивая защиту зоны контакта от окисления и попадания производственной пыли.

Заявленные в формуле изобретения пределы нагрева, превышающие температуру плавления материала контактной шайбы, обосновываются следующим. Нагрев до температуры, менее чем на 30°С превышающей температуру плавления материала шайбы, не обеспечивает подплавление шайбы со стороны стержня, устойчивое в течение времени повторной затяжки. А нагрев до температуры, более чем на 50°С превышающей температуру плавления, приводит к вытеканию материала шайбы из контактной зоны. Приведенное обоснование подтверждается результатами опытно-промышленных испытаний, приведенными в табл.1. Испытания проводились на действующих промышленных электролизерах с применением контактных шайб, выполненных из бессурьмянистого оловянно-свинцового припоя ПОС-40 по ГОСТ 21931-76.

Таким образом, в предлагаемом решении качественный электроконтакт образуется между соединяемыми токопроводящими элементами как за счет предварительной подготовки контактных поверхностей, так и за счет изменения пластических свойств материала контактной шайбы в процессе поэтапной стяжки контактного узла.

Выполнение электрического контактного узла по предлагаемому решению обеспечивает низкое падение напряжения в контактной зоне, сохраняющееся в течение всего срока службы электролизера.

При необходимости демонтаж и монтаж контактного узла по предлагаемому решению можно производить на действующем электролизере.

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом показывает следующее.

Ближайший аналог и предлагаемое техническое решение характеризуются следующими общими признаками:

- электрический контакт используется для соединения токопроводящих элементов электролизера;

- токопроводящие элементы выполнены в виде стального токопроводящего стержня и алюминиевой шины, снабженной биметаллической клеммой из алюминия и меди, изготовленной сваркой взрывом;

- соединение токопроводящих элементов осуществляется внахлест;

- стяжку осуществляют разъемным болтовым соединением.

В предлагаемом техническом решении поставленная задача достигается как заявляемой конструкцией контактного узла, так и особенностями его монтажа. Отличительные признаки предлагаемого решения от прототипа следующие:

- между контактными поверхностями стального стержня и клеммы алюминиевой шины установлена контактная шайба;

- контактная шайба выполнена из оловосодержащего материала, например из свинцово-оловянного припоя;

- стяжку соединяемых токопроводящих элементов осуществляют в два этапа;

- на первом этапе стяжку производят при температуре окружающей среды;

- перед вторым этапом стяжки производят нагрев токопроводящего стержня до температуры, превышающей температуру плавления материала контактной шайбы на 30-50°С;

- повторную стяжку осуществляют после нагрева.

Наличие в предлагаемом техническом решении перечисленных выше отличительных от ближайшего аналога признаков позволяет сделать вывод о его соответствии условию патентоспособности изобретения «новизна».

С целью определения «уровня техники» проведен поиск по патентной и научно-технической литературе.

Проведенный анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

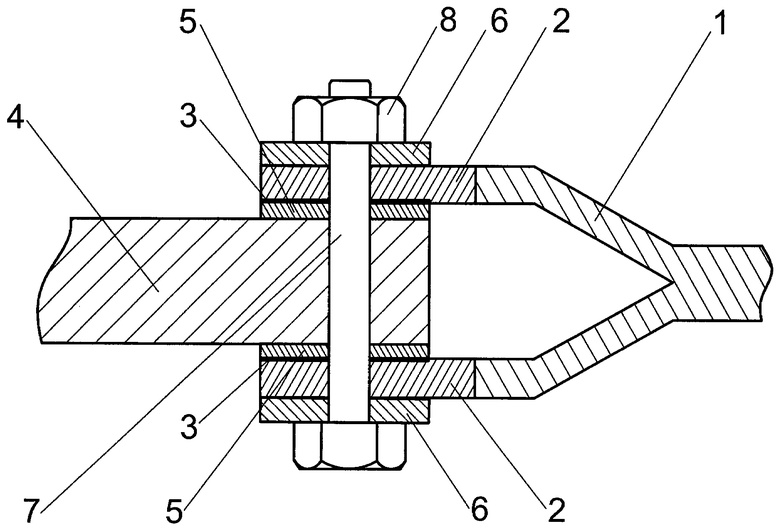

Предлагаемое техническое решение представлено на фиг.1. Электрический контактный узел состоит из алюминиевой шины 1, снабженной биметаллической клеммой, выполненной из алюминиевой 2 и медной 3 пластин, соединенных сваркой взрывом, стального токопроводящего стержня 4, контактных шайб 5, выполненных из свинцово-оловянного припоя ПОС-40, которые установлены между контактными поверхностями стержня 4 и медной пластины 3 биметаллической клеммы, наружных шайб 6, болта 7, гайки 8.

Монтаж электрического контактного узла осуществляется следующим образом.

Перед монтажом сваркой взрывом изготавливают биметаллические клеммы. Биметаллические клеммы полуавтоматической сваркой плавящимся электродом в инертном газе приваривают к алюминиевым шинам 1. Контактные поверхности стального стержня 4 и биметаллической клеммы облуживают и покрывают канифольно-спиртовым флюсом. Между контактными поверхностями стержня 4 и медных пластин 3 биметаллической клеммы алюминиевой шины 1 устанавливают контактные шайбы 5, после чего осуществляют первый этап стяжки болтовым соединением. Затем нагревают стальной стержень 4 до температуры 270-290°С и повторно производят стяжку.

Опытно-промышленные испытания показали работоспособность и эффективность предлагаемого электрического контактного узла, смонтированного по предлагаемой технологии, что позволяет рекомендовать данную разработку для широкого промышленного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2318926C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2220229C2 |

| СОЕДИНЕНИЕ ШИНЫ С КАТОДНЫМ СТЕРЖНЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2220230C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2085624C1 |

| СОЕДИНЕНИЕ ШИНЫ С КАТОДНЫМ СТЕРЖНЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2240384C1 |

| СОЕДИНЕНИЕ В КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2175689C2 |

| ГИБКИЙ ТОКОВЕДУЩИЙ ПЕРЕХОДНИК-КОМПЕНСАТОР | 2010 |

|

RU2450089C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2165483C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕГО РЕМОНТА | 2011 |

|

RU2483142C1 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ | 2007 |

|

RU2334321C1 |

Изобретение относится к контактным узлам ошиновки электролизера для производства алюминия и может быть использовано в катодной ошиновке электролизеров любой мощности. Электрический контактный узел состоит из алюминиевой шины с биметаллической клеммой, выполненной из алюминиевой и медной пластин, соединенных сваркой взрывом, стального токопроводящего стержня, контактных шайб, выполненных из свинцово-оловянного припоя ПОС-40, установленных между контактными поверхностями стержня и медной пластины биметаллической клеммы, наружных шайб, болта, гайки. Перед монтажом сваркой взрывом изготавливают биметаллические клеммы. Биметаллические клеммы полуавтоматической сваркой плавящимся электродом в инертном газе приваривают к алюминиевым шинам. Контактные поверхности стального стержня и биметаллической клеммы облуживают и покрывают канифольно-спиртовым флюсом. Между контактными поверхностями стержня и медных пластин биметаллической клеммы алюминиевой шины устанавливают контактные шайбы, после чего осуществляют первый этап стяжки болтовым соединением. Затем нагревают стальной стержень до температуры 270-290°С и повторно производят стяжку. Изобретение позволяет повысить технико-экономические показатели процесса электролиза за счет снижения потерь в контактных узлах, а также достичь срока службы контакта, соизмеримого со сроком службы электролизера. 2 н. и 3 з.п. ф-лы, 1 табл., 1 ил.

1. Электрический контактный узел электролизера для производства алюминия, содержащий соединяемые внахлест болтовым соединением токопроводящие элементы стального токопроводящего стержня и алюминиевой шины с биметаллической клеммой из алюминия и меди, изготовленной сваркой взрывом, отличающийся тем, что между контактными поверхностями стального стержня и клеммы алюминиевой шины установлена контактная шайба из оловосодержащего материала.

2. Электрический контактный узел по п.1, отличающийся тем, что контактная шайба выполнена из свинцово-оловянного припоя.

3. Способ монтажа электрического контактного узла электролизера для производства алюминия, включающий стяжку соединяемых токопроводящих элементов болтовым соединением, отличающийся тем, что между контактными поверхностями соединяемых токопроводящих элементов устанавливают контактную шайбу из оловосодержащего материала, а стяжку соединяемых токопроводящих элементов осуществляют в два этапа, причем на первом этапе стяжку производят при температуре окружающей среды, а на втором этапе нагревают токопроводящий элемент-стержень до температуры, превышающей температуру плавления материала контактной шайбы на 30-50°С, и повторно производят стяжку.

4. Способ по п.3, отличающийся тем, что на контактные поверхности наносят флюс, например, канифольно-спиртовый.

5. Способ по п.3, отличающийся тем, что на контактные поверхности наносят слой оловосодержащего материала.

| СОЕДИНЕНИЕ ШИНЫ С КАТОДНЫМ СТЕРЖНЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2240384C1 |

| СПОСОБ СБОРКИ ТОКОПОДВОДА ДЛЯ ЭЛЕКТРОЛИЗЕРОВ АЛЮМИНИЯ | 1996 |

|

RU2108415C1 |

| Устройство для болтового соединения алюминиевых шин внахлестку | 1986 |

|

SU1376151A1 |

| УСТРОЙСТВО РЕНЦА ДЛЯ БОЛТОВОГО СОЕДИНЕНИЯ АЛЮМИНИЕВЫХ ШИН ВНАХЛЕСТКУ | 0 |

|

SU357641A1 |

| US 3650941 A, 21.03.1972 | |||

| CN 2883401 Y, 28.03.2007. | |||

Авторы

Даты

2010-04-27—Публикация

2007-08-17—Подача