Изобретение относится к области фильтрации запыленных газов, а именно к фильтрующим устройствам, снабженным свободно уложенными штапельными волокнами, и может быть использовано в металлургии, промышленности строительных материалов, химической промышленности и других отраслях.

Целью изобретения является уменьшение сопротивления волокнистого фильтрую- щего материала путем повышения эффективности его регенерации.

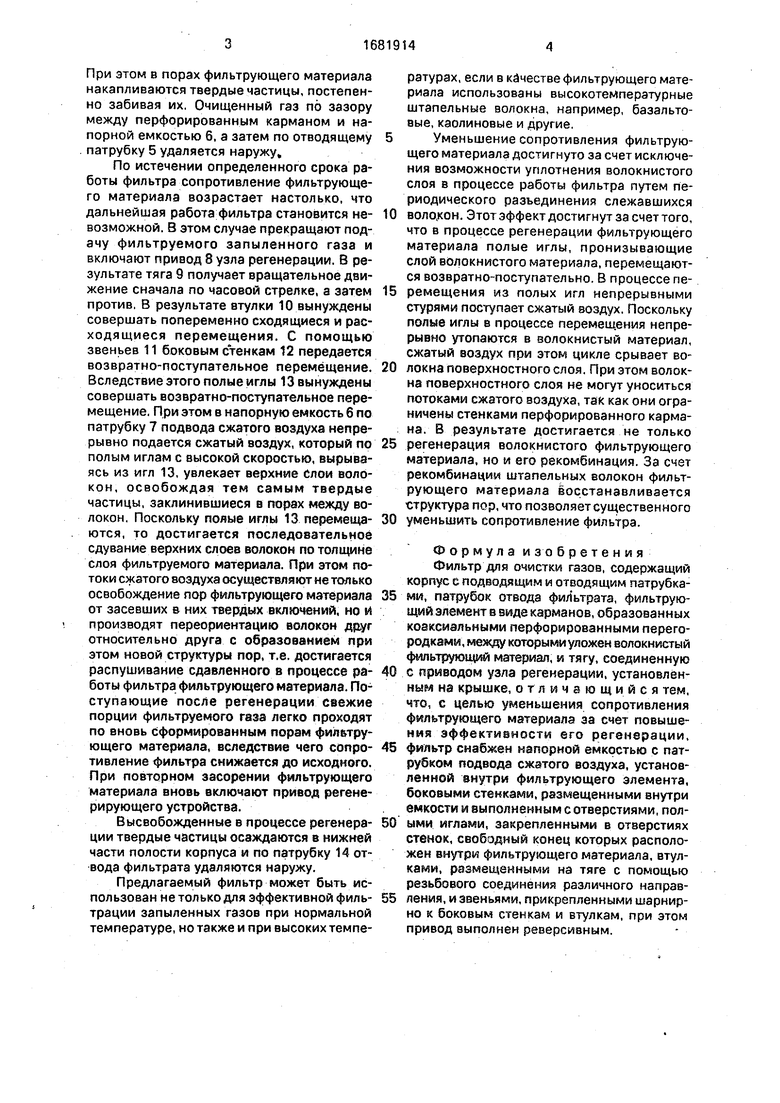

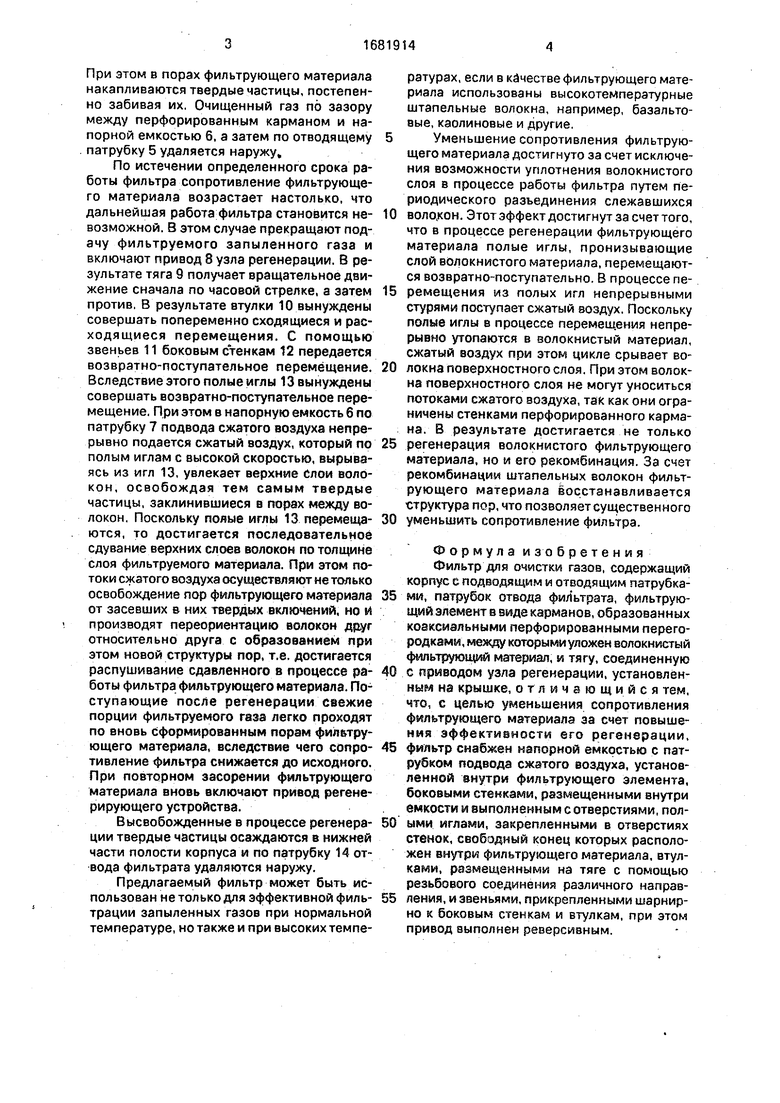

На чертеже изображен фильтр для очистки газов, разрез.

Фильтр для очистки газов включает полый корпус 1, подводящий патрубок 2, фильтрующий элемент 3, выполненный в виде кармана, установленного в полости корпуса и разделяющего его на две взаимно изолированные камеры, фильтрующий волокнистый материал 4, отводящий патрубок 5, напорную емкость 6, снабженную патрубком 7 подвода сжатого воздуха, привод 8

узла регенерации, выполнений с возможностью реверсивного движения, тягу 9, втулки 10, снабженные резьбовыми отверстиями - одна с левой резьбой, а другая с правой, с которыми в резьбовое зацепление входит тяга, звенья 11, боковые стенки 12, в отверстиях которых монтированы полые иглы 13, соединяющие полость напорной емкости 6 с полостями карманов, которые шарнирно соединены с втулками, снабженными резьбовыми отверстиями, патрубок 14 отвода фильтрата. Карманы образованы коаксиальными перфорированными перегородами 15 и 16.

Фильтр работает следующим образом.

Запыленный газ поступает в полый корпус 1 по подводящему патрубку 2. Равномерно распределяясь в полости корпуса, он через перфорационные отверстия проникает внутрь полости фильтрующего элемента 3, где, проходя через поры фильтрующего материала 4, теряет взвешенные в нем твердые включения и тем самым фильтруется.

Ё

О 00

ю

Ј

При этом в порах фильтрующего материала накапливаются твердые частицы, постепенно забивая их. Очищенный газ по зазору между перфорированным карманом и напорной емкостью б, а затем по отводящему патрубку 5 удаляется наружу.

По истечении определенного срока работы фильтра сопротивление фильтрующего материала возрастает настолько, что дальнейшая работа фильтра становится невозможной. В этом случае прекращают подачу фильтруемого запыленного газа и включают привод 8 узла регенерации. В результате тяга 9 получает вращательное движение сначала по часовой стрелке, а затем против. В результате втулки 10 вынуждены совершать попеременно сходящиеся и расходящиеся перемещения. С помощью звеньев 11 боковым стенкам 12 передается возвратно-поступательное перемещение. Вследствие этого полые иглы 13 вынуждены совершать возвратно-поступательное перемещение. При этом в напорную емкость 6 по патрубку 7 подвода сжатого воздуха непрерывно подается сжатый воздух, который по полым иглам с высокой скоростью, вырываясь из игл 13, увлекает верхние слои волокон, освобождая тем самым твердые частицы, заклинившиеся в порах между волокон. Поскольку пояые иглы 13 перемещаются, то достигается последовательное сдувание верхних слоев волокон по толщине слоя фильтруемого материала. При этом потоки сжатого воздуха осуществляют не только освобождение пор фильтрующего материала от засевших в них твердых включений, но и производят переориентацию волокон друг относительно друга с образованием при этом новой структуры пор, т.е. достигается распушивание сдавленного в процессе работы фильтра фильтрующего материала. По- ступающие после регенерации свежие порции фильтруемого газа легко проходят по вновь сформированным порам фильтрующего материала, вследствие чего сопротивление фильтра снижается до исходного. При повторном засорении фильтрующего материала вновь включают привод регенерирующего устройства.

Высвобожденные в процессе регенерации твердые частицы осаждаются в нижней части полости корпуса и по патрубку 14 отвода фильтрата удаляются наружу.

Предлагаемый фильтр может быть использован не только для эффективной фильтрации запыленных газов при нормальной температуре, но также и при высоких температурах, если в качестве фильтрующего материала использованы высокотемпературные штапельные волокна, например, базальтовые, каолиновые и другие.

Уменьшение сопротивления фильтрующего материала достигнуто за счет исключения возможности уплотнения волокнистого слоя в процессе работы фильтра путем периодического разьединения слежавшихся

0 волокон. Этот эффект достигнут за счет того, что в процессе регенерации фильтрующего материала полые иглы, пронизывающие слой волокнистого материала, перемещаются возвратно-поступательно. В процессепе5 ремещения мз полых игл непрерывными стурями поступает сжатый воздух. Поскольку полые иглы в процессе перемещения непрерывно утопаются в волокнистый материал, сжатый воздух при этом цикле срывает во0 локна поверхностного слоя. При этом волокна поверхностного слоя не могут уноситься потоками сжатого воздуха, так как они ограничены стенками перфорированного кармана. В результате достигается не только

5 регенерация волокнистого фильтрующего материала, но и его рекомбинация. За счет рекомбинации штапельных волокон фильтрующего материала восстанавливается структура пор, что позволяет существенного

0 уменьшить сопротивление фильтра.

Формула изобретени я Фильтр для очистки газов, содержащий корпус с подводящим и отводящим патрубка5 ми, патрубок отвода фиЛьтрата, фильтрующий элемент в виде карманов, образованных коаксиальными перфорированными перегородками, между которыми уложен волокнистый фильтрующий материал, и тягу, соединенную

0 с приводом узла регенерации, установленным на крышке, отличающийся тем, что, с целью уменьшения сопротивления фильтрующего материала за счет повышения эффективности его регенерации,

5 фильтр снабжен напорной емкостью с патрубком подвода сжатого воздуха, установленной внутри фильтрующего элемента, боковыми стенками, размещенными внутри емкости и выполненным с отверстиями, пол0 ыми иглами, закрепленными в отверстиях стенок, свободный конец которых расположен внутри фильтрующего материала, втулками, размещенными на тяге с помощью резьбового соединения различного направ5 ления, и звеньями, прикрепленными шарнир- но к боковым стенкам и втулкам, при этом привод выполнен реверсивным.

77777////////7/7////////77/77/

S§

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующее устройство | 1988 |

|

SU1604429A1 |

| Фильтрующее устройство | 1989 |

|

SU1736559A1 |

| Фильтр Н.С.Гаврилюка | 1989 |

|

SU1681913A1 |

| Высокотемпературный фильтр | 1988 |

|

SU1607897A1 |

| Фильтр для очистки газа | 1986 |

|

SU1449149A1 |

| Фильтр тонкой очистки | 1986 |

|

SU1388085A1 |

| Фильтрующее устройство | 1990 |

|

SU1787491A1 |

| Фильтр | 1985 |

|

SU1304849A1 |

| Устройство для очистки газа | 1985 |

|

SU1301466A1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2190271C1 |

Изобретение относится к фильтрации запыленных газов и может быть использовано в металлургии для фильтрации высокотемпературных газов, в цементной промышленности, химии и других отраслях. Его использование позволяет уменьшить сопротивление волокнистого фильтрующего материала путем повышения эффективности его регенерации. Фильтр для очистки газов, содержащий корпус с фильтрующим элементом в виде карманов, образованных коаксиальными перфорированными перегородками, между которыми уложен волокнистый фильтрующий материал, снабжен напорной емкостью с патрубком подвода сжатого воздуха, установленной внутри фильтрующего элемента, боковыми стенками, размещенными внутри емкости и выполненными с отверстиями, полыми иглами, закрепленными в отверсти- ях стенок, а свободный конец игл установлен внутри фильтрующего материала. На тяге реверсивного привода установлены втулки, шарнирно соединенные звеньями с боковыми стенками. 1 ил.

| Патент США № 3847574, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-10-30—Подача