Практика использования дренажных траншейных экскаваторов с полуавтоматическим или автоматическим управлением глубиной копа«ия при наличии датчика глубины и копирного троса показала, что с помощью этих мап(ин трудно точно выполнить профиль дна траншеи, если точка подвески датчика глубины, взаимодействующего с копирным тросом, выбрана неправильно.

Целью изобретения является повышение точности выдерживания заданного уклона дна траншеи путем определения оптимального места расположения точки подвески датчика глубины к копирному тросу.

Для этого в предложенном устройстве датчик глубины подвешен в точке, находящейся на прямой линии, проходящей через ось вращения нижаих роликов рабочего органа экскаватора и составляющей с прямой линией, проходящей через эту ось и точку качания рабочего органа, угол ф, соотнощение которого с минимальным максимальным ащах углами наклона рабочего органа к заданной линии дна траншей выражается ypaiBHCHHeM:

о -min H- max

22

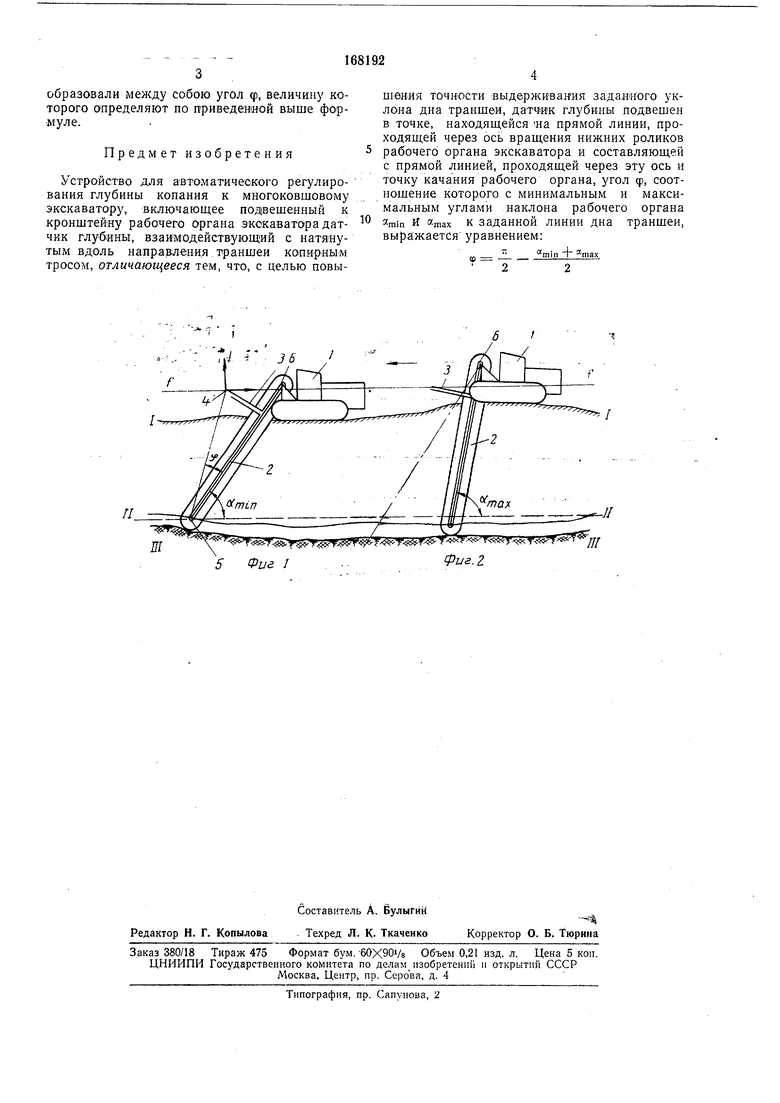

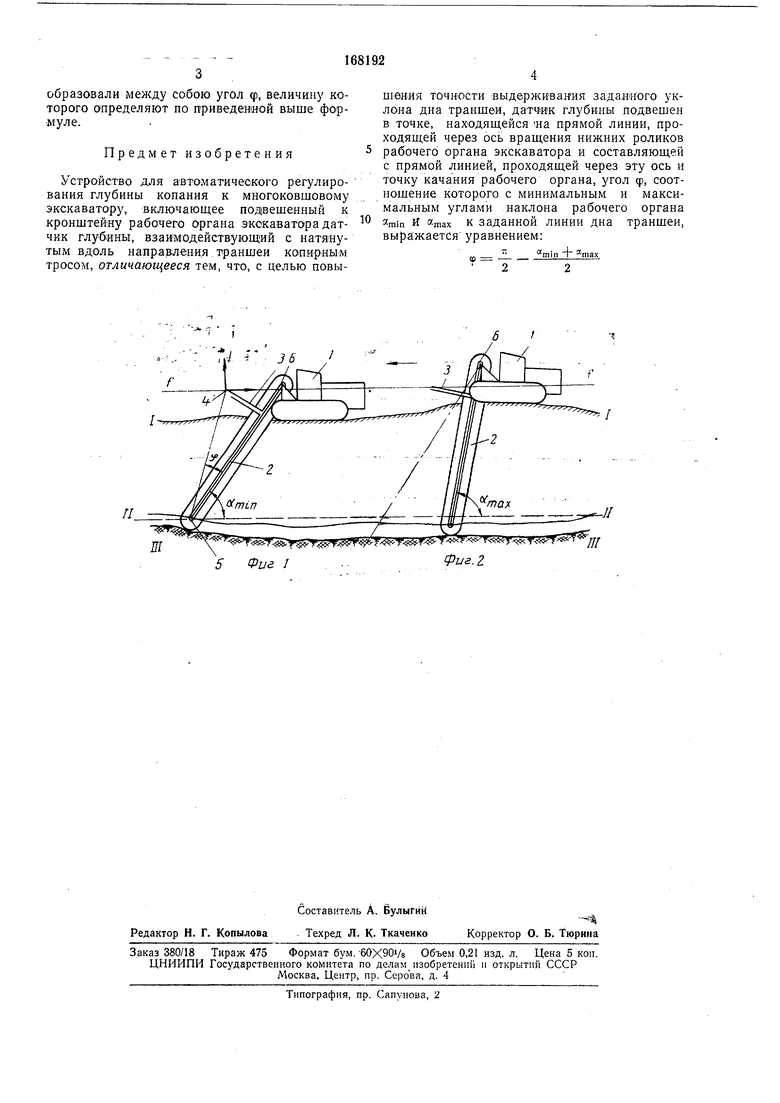

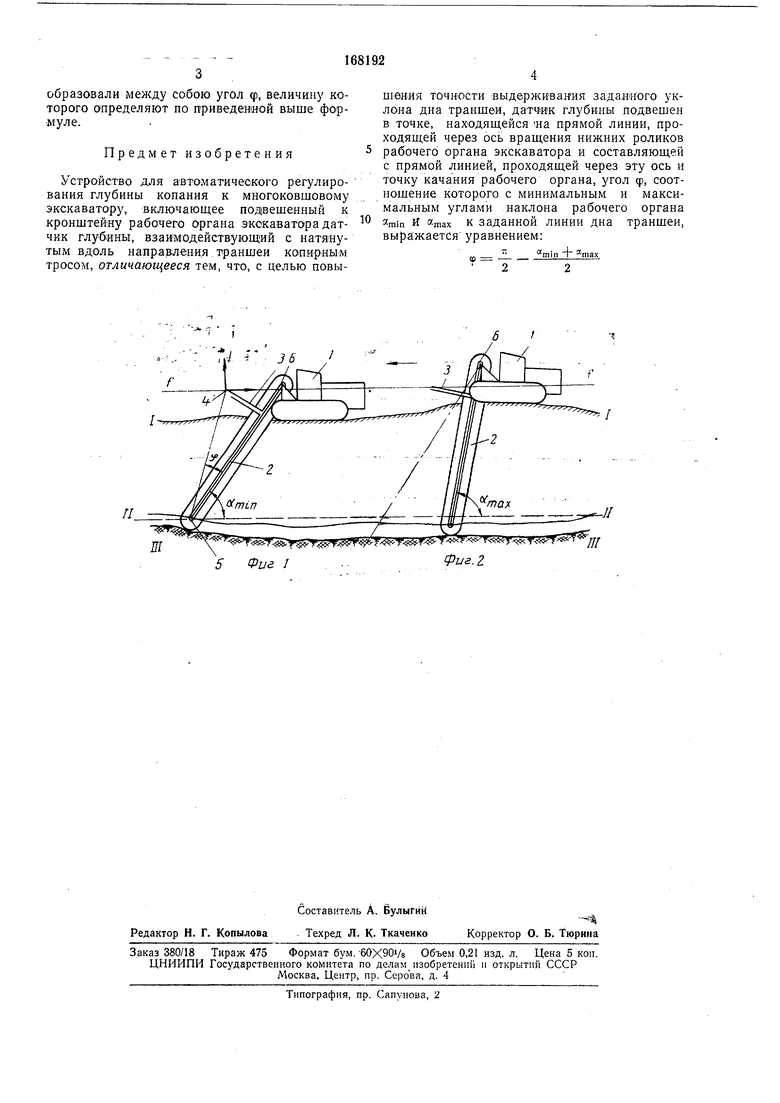

На фиг. 1 и 2 изображен многоковшовый экскаватор с соответственно минимальным и максимальным углом наклона его рабочего органа к заданной линии дна траншеи.

К СлМонтированному на экскаваторе / рабочему органу 2 подвещен на кронштейне 5 в точке 4 датчик глубины. Точка 5 является осью врашения нижних роликов рабочего органа. Позицией 6 обозначена точка качания рабочего органа.

При экскаватора по поверхности земли (на чертежах линпя /-/) вследствие изменения глубины отрываемой траншей рабочий орган может поворачиваться, при этом угол наклона его к профилю заданной линии //-// дна траншеи будет изменяться от атм

до «max.

Система регулирования действует таким образом, что точка 4 движется по линии f-/ (теоретической траектории точки нодвеса датчика), которая параллельна конирному тросу.

В связи с тем, что при повороте рабочего органа вокруг точки 6 вертикальные перемещения точек 4 и 5 не равны, фактический профиль дна транщеи ///-/// будет отличаться от заданного профиля //-//.

Это отличие является величиной переменной и зависит от выбора точки подвески датчика глубины к кронштейну.

В предложенном устройстве точка подвески датчика глубины к кронш тейну рабочего органа экскаватора должна выбираться с таким расчетом, чтобы прямая, соединяющая точки 4 н 6, к прямая, соединяющая точки 6 н 7,

образовали между собою угол ф, величину которого определяют по приведенной выше формуле.

Предмет изобретения

Устройство для автоматического регулирования глубины копания к многоковшовому экскаватору, В:ключающее подвешенный к кронштейну рабочего органа экскаватора датчик глубины, взаи-модействуюш,ий с натянутым вдоль налравления траншеи копир-ным тросом, отличающееся тем, что, с целью повышения точности выдерживания задашюго уклона дна траншеи, датч1ик глубины подвешен в точке, находяшейся на прямой линии, проходяш.ей через ось врашения нижних роликов рабочего органа экскаватора и составляюшей с прямой линией, проходяшей через эту ось и точку качания рабочего органа, угол ф, соотношение которого с минимальным и максимальным углами наклона рабочего органа min И а,пах к заданной линии дна траншеи, выражается уравнением:

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоковшовый траншейный экскаватор | 1961 |

|

SU144441A1 |

| ДАТЧИК ГЛУБИНЫ КОПАНИЯ РАБОЧЕГО ОРГАНА ТРАНШЕЙНОГО ЭКСКАВАТОРА | 1970 |

|

SU269800A1 |

| Датчик глубины копания землеройной машины непрерывного действия | 1978 |

|

SU740903A1 |

| Рабочее оборудование траншеекопателя | 1985 |

|

SU1280163A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УКЛОНА УЛОЖЕННОЙ ДРЕНЫ ЭКСКАВАТОРОМ-ДРЕНОУКЛАДЧИКОМ | 1990 |

|

RU2019641C1 |

| САМОХОДНАЯ ДРЕНОУКЛАДОЧНАЯ МАШИНА | 1965 |

|

SU222964A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА-ДРЕНОУКЛАДЧИКА | 1971 |

|

SU321597A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ДРЕНАЖНЫХ ТРУБ В ТРАНШЕЮ | 1961 |

|

SU140000A1 |

| ХЗНЧГСКАЯ БИБЛИОТЕКАХ.-Э. Э. Виирокi ч | 1966 |

|

SU185279A1 |

| Датчик глубины копания | 1974 |

|

SU560031A1 |

т 5 Фиг 1.

Даты

1965-01-01—Публикация