Между заготовкой и стенкой контейнера располагается слой мазки. Отпрессованное изделие выходит из матрицы со слоем смазки на поверхности.

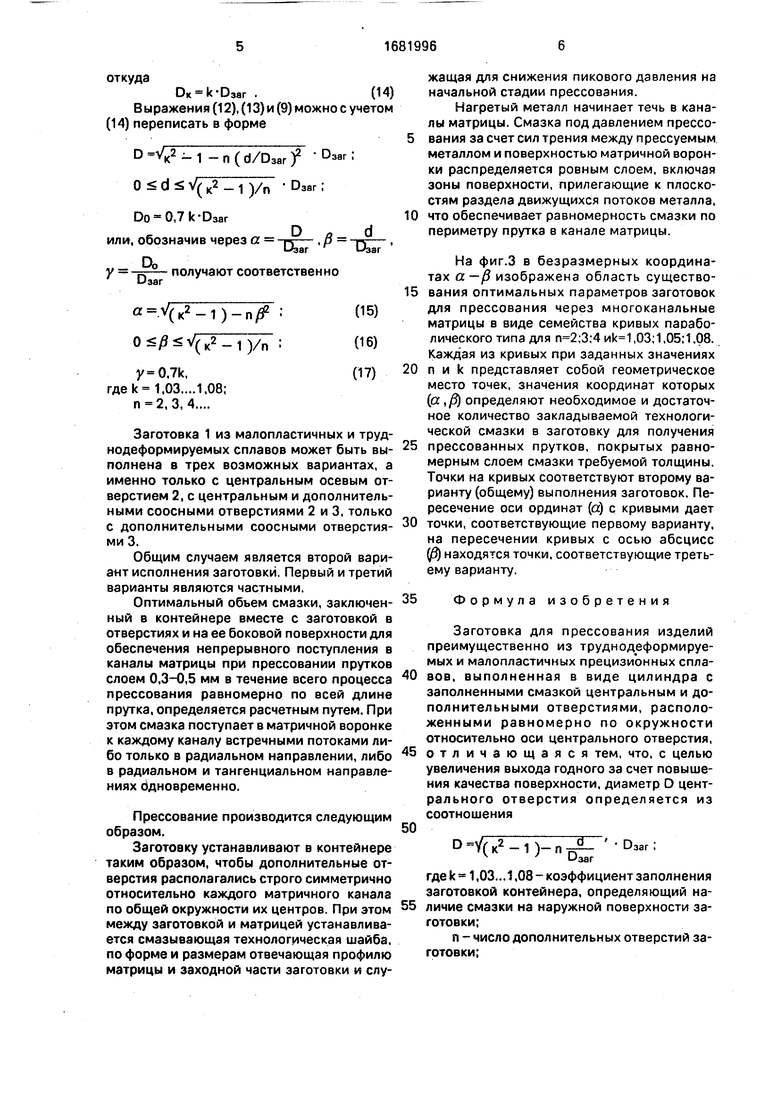

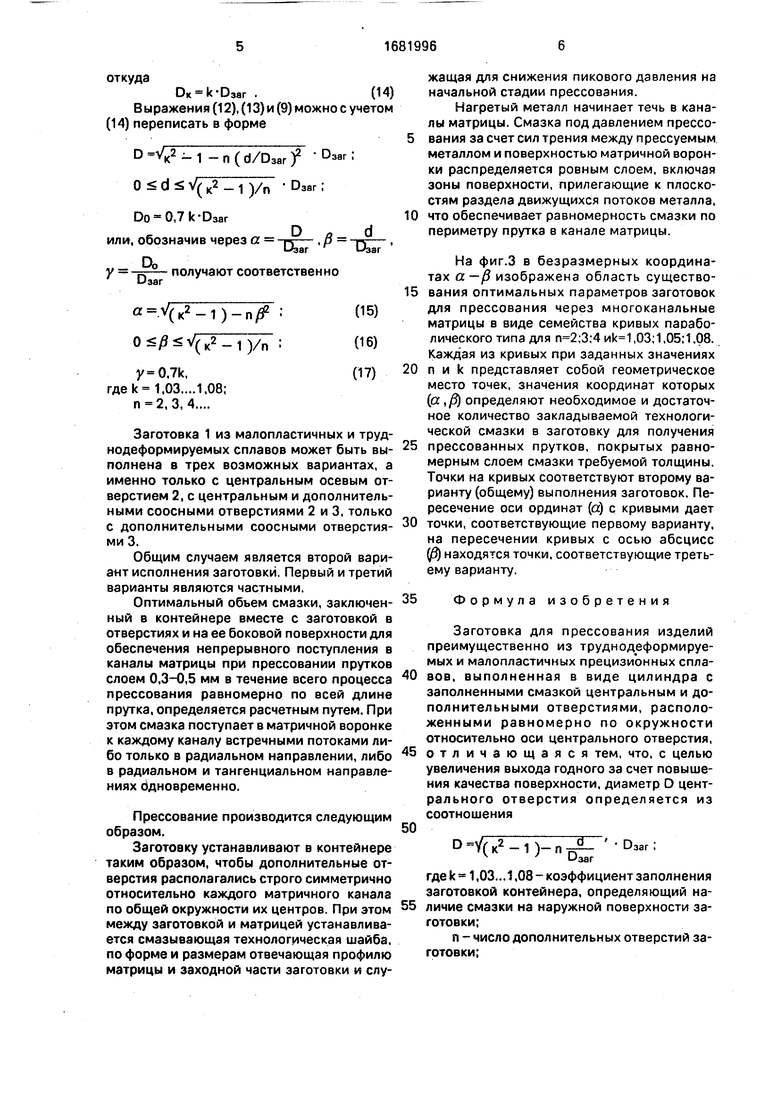

В окончательном виде выражения, определяющие оптимальные параметры заготовки для многоканального прессования, представлены в безразмерной (приведенной) форме. Анализ этих выражений на предмет существования области заявляемых параметров приведен на фиг.З,

В расчете приняты параметры, входящие в математические выражения при выводе зависимостей, 0См - расход смазки через к.-л. сечение; Омет - расход металла через к.-л. сечение; 0,785 гг/4; DK - диаметр контейнера; Озаг - диаметр заготовки; D и D1 - диаметр центрального осевого отверстия заготовки; ch -диаметр отпрессованных прутков по слою смазки; dz - диаметр прутка без слоя смазки; d - диаметр соосных дополнительных отверстий заготовки; Do - диаметр окружности центров диаметров d и di; 6 (di - d2)/2 - толщина слоя смазки прутка; п - число соосных дополнительных отверстий, равное числу каналов матрицы; Vnpecc - скорость прессования; VBHT - скорость выхода прутка из матрицы; V - скорость течения вблизи поверхности матрицы на диаметре Do; x -доля площади сечения слоя смазки и прутка в матричном канале; х - доля площади сечения соосного дополнительного отверстия d; k - коэффициент заполнения заготовкой контейнера;

а 0 /0заг

Р d/Озаг f - приведенные диаметры

У Do/D3arJ соответственно D .d и Do.

Расход металла и смазки при движении через контейнер пресса

Омет - 0,785 (Dfaar - D2) VnBecc; Осм 0,785 (О2 - 02заг + D2) Vnpecc; (1) Омет + Осм OJ85D к Vnpecc; Расход металла и смазки на выходе из многоканальной матрицы

Омет - 0,785d5n Увыт;

Осм 0.785И - d2)n VBMT;(2)

Омет + Осм 0,785 п Увыт.

По условию неразрывности течения из равенства правых частей выражений (1) и (2) получают

Ок Vnpecc

nd

Из условия постоянства расхода материала при прессовании для одного канала многоканальной матрицы с достаточной

ВЫТ

(3)

степенью точности можно приближенно принять

0,785(02к - D23ar) Vnpecc/П

0,785jfd3 - d3)x VBWT;(4)

0.785D2 VnPecc/n - 0,785(di2 - d22Xl - x) VBb.T;

(5)

0,785(0 - Dzo) V/n - 0,785dz2 x V - 0,785(02к - D23ar)Vnpecc/n;(6)

0,785(D2o - D2) V/n - 0,785 d2(1-x) V -0.785D2 VnPecc/n.(7)

Полагая с малой погрешностью равенство расхода смазки и металла из центральной части и периферии заготовки в сечении матричного канала, т.е. , 5, и приравнивая левые части выражений (4) и.(5), получают

D YD2-D2ar (8)

Вычитая выражение (7) из выражения (6) при том же значении х получают

Оо -Ок 0,70к .(9)

При наличии дополнительных соосных отверстий в заготовке и полагая х1 0,5 по аналогии с выражением (7, правая часть), можно записать

0.785D2/n 0,785(D)2n + 0,785d2. (10) откуда D определяется как

D YD2-nd2 - С учетом выражения (8)

причем

D YDS-Diar-nd2

(11)

(12) (13)

()/n .

где n-2,3,4....

Выражения (12) и (13) определяют область существования (поле) возможных оптимальных значений D и d заготовки для прессования через многоканальную матрицу совместно с выражением (9), которое является условием согласования заготовки с матрицей, т.е. диаметр окружности центров

d заготовки является одновременно диаметром окружности матричных каналов di. Дополнительными согласующими условиями являются отсутствие в многоканальной матрице центрального канала и равенство количества.отверстий d и di.

Величины диаметров контейнера и заготовки на практике обычно являются постоянными. При этом величина диаметра заготовки Озаг меньше DK на величину слоя смазки и зависит от ее свойств и удобства ввода заготовки в крнтейнер, т.е. они взаимосвязаны через „ DK

D3

1.03. . . 1.08.

откуда

D,c k-D,ar .(14)

Выражения (12), (13) и (9) можно с учетом (14) переписать в форме

D -nCd/Daar)2 °38Г : О d : V( К2 -, уп Озаг ;

Do 0,7k-Озаг или, обозначив через а . $ -

UserUaar

п

у получают соответственно

Uaar

(,(2-i)-n

()/n ;

У 0,7k,

где k 1,03.... 1.08; n 2, 3, 4....

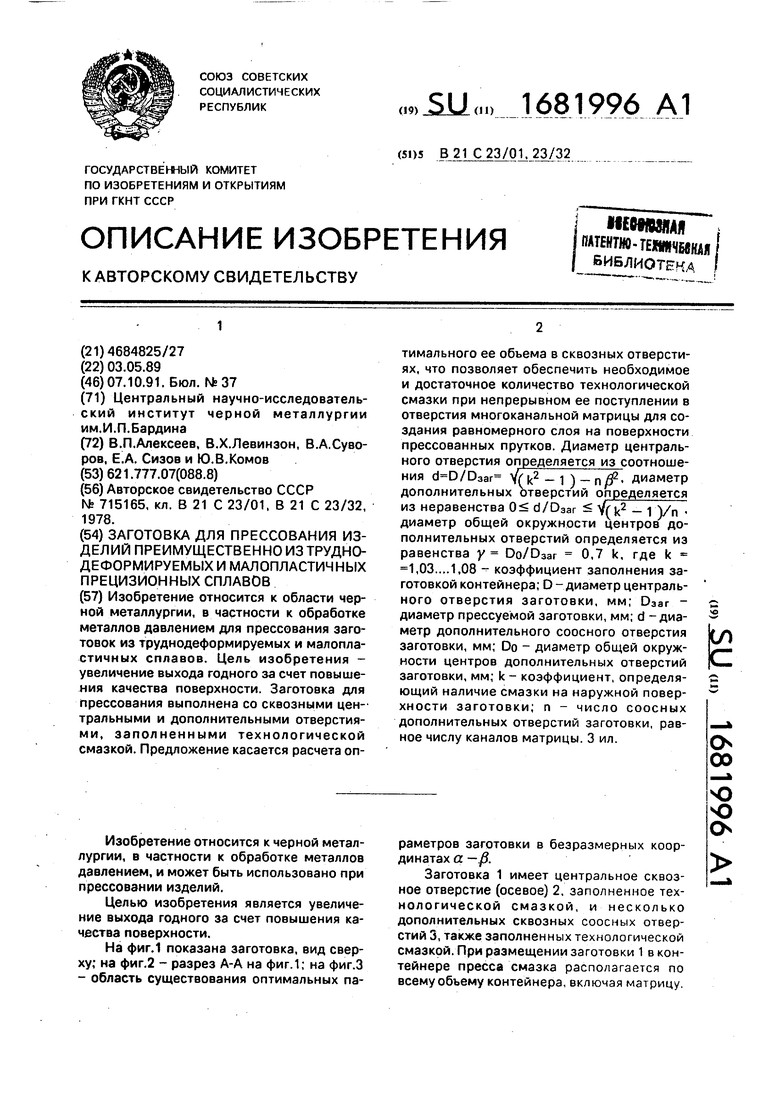

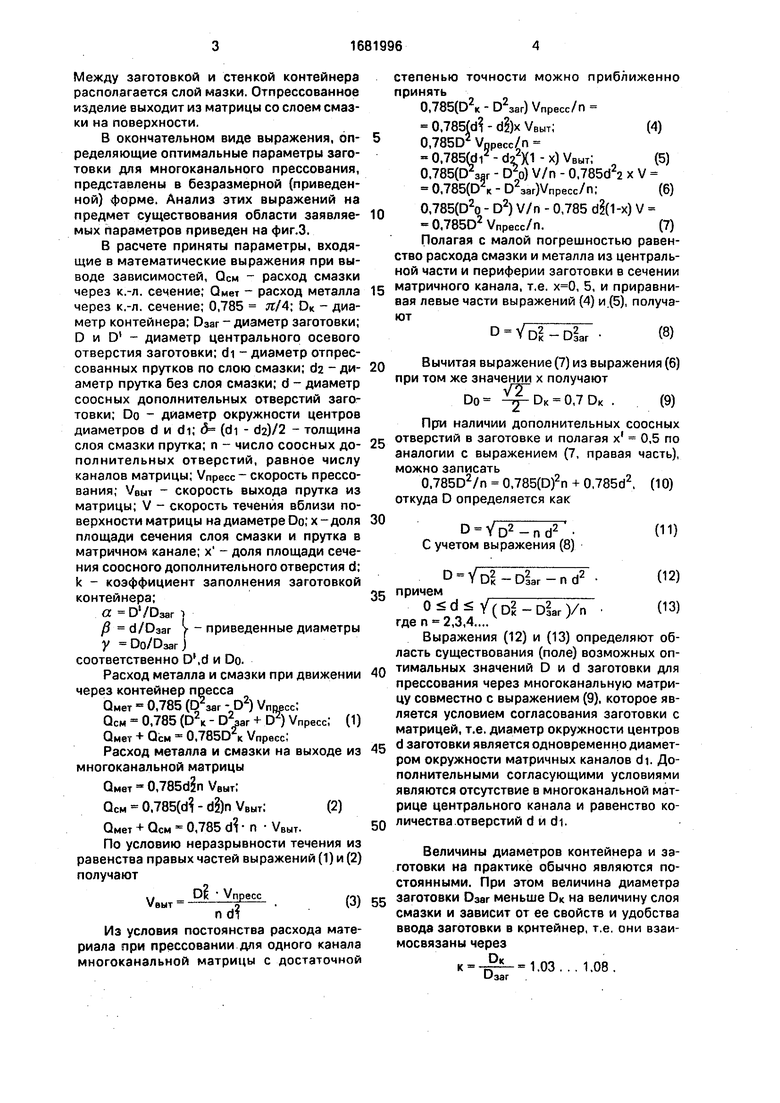

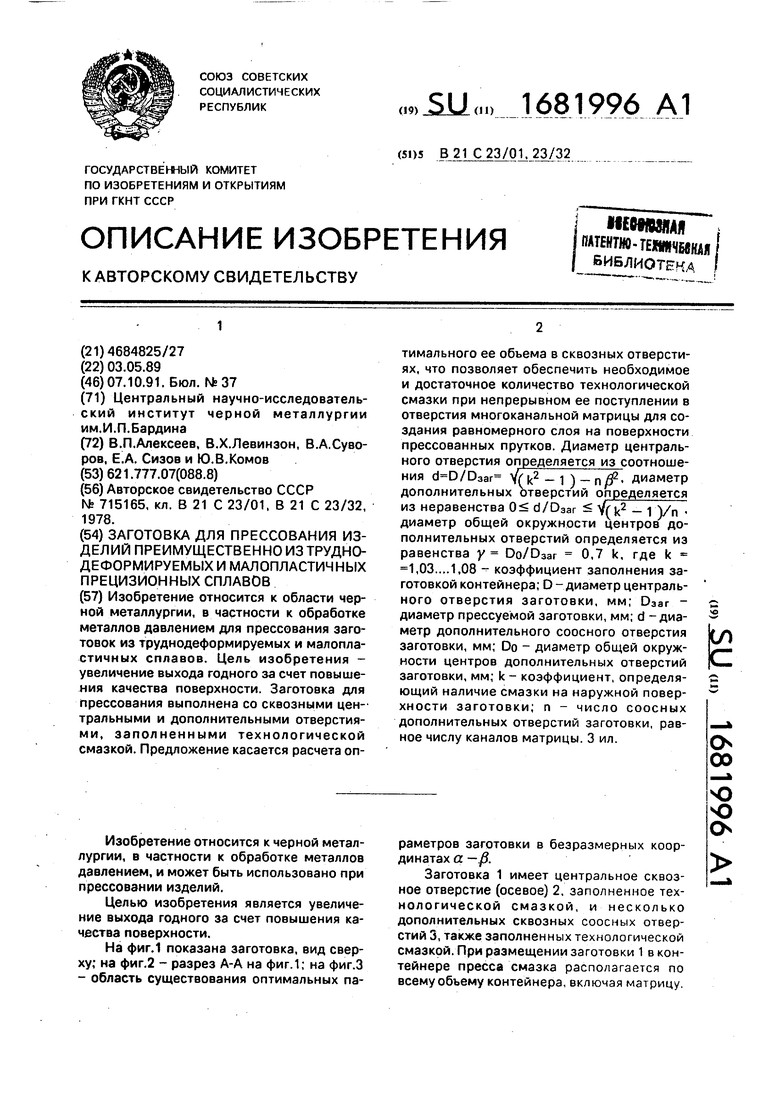

Заготовка 1 из малопластичных и труднодеформируемых сплавов может быть вы- полнена в трех возможных вариантах, а именно только с центральным осевым отверстием 2, с центральным и дополнительными соосными отверстиями 2 и 3, только с дополнительными соосными отверстия- ми 3.

Общим случаем является второй вариант исполнения заготовки, Первый и третий варианты являются частными.

Оптимальный объем смазки, заключен- ный в контейнере вместе с заготовкой в отверстиях и на ее боковой поверхности для обеспечения непрерывного поступления в каналы матрицы при прессовании прутков слоем 0,3-0,5 мм в течение всего процесса прессования равномерно по всей длине прутка, определяется расчетным путем. При этом смазка поступает в матричной воронке к каждому каналу встречными потоками либо только в радиальном направлении, либо в радиальном и тангенциальном направлениях одновременно.

Прессование производится следующим образом.

Заготовку устанавливают в контейнере таким образом, чтобы дополнительные отверстия располагались строго симметрично относительно каждого матричного канала по общей окружности их центров. При этом между заготовкой и матрицей устанавливается смазывающая технологическая шайба, по форме и размерам отвечающая профилю матрицы и заходной части заготовки и слу

10

15

20

2530

35 0 4550

жащая для снижения пикового давления на начальной стадии прессования.

Нагретый металл начинает течь в каналы матрицы. Смазка под давлением прессования за счет сил трения между прессуемым металлом и поверхностью матричной воронки распределяется ровным слоем, включая зоны поверхности, прилегающие к плоскостям раздела движущихся потоков металла, что обеспечивает равномерность смазки по периметру прутка в канале матрицы.

На фиг.З в безразмерных координатах a -fi изображена область существования оптимальных параметров заготовок для прессования через многоканальные матрицы в виде семейства кривых параболического типа для п 2;3;4 ик 1,03; 1,05; 1,08. Каждая из кривых при заданных значениях п и k представляет собой геометрическое место точек, значения координат которых (а ,/3) определяют необходимое и достаточное количество закладываемой технологической смазки в заготовку для получения прессованных прутков, покрытых равномерным слоем смазки требуемой толщины. Точки на кривых соответствуют второму варианту (общему) выполнения заготовок. Пересечение оси ординат (а) с кривыми дает точки, соответствующие первому варианту, на пересечении кривых с осью абсцисс (|3) находятся точки, соответствующие третьему варианту.

Формула изобретения

Заготовка для прессования изделий преимущественно из труднодеформируемых и малопластичных прецизионных сплавов, выполненная в виде цилиндра с заполненными смазкой центральным и дополнительными отверстиями, расположенными равномерно по окружности относительно оси центрального отверстия, отличающаяся тем, что, с целью увеличения выхода годного за счет повышения качества поверхности, диаметр D центрального отверстия определяется из соотношения

(к2-1)

Uaar

где k 1,03...1,08 - коэффициент заполнения заготовкой контейнера, определяющий наличие смазки на наружной поверхности заготовки;

п - число дополнительных отверстий заготовки;

d - диаметр дополнительного отверстия, мм:

(У(к2-1)/п) Оза г; а диаметр Do общей окружности центров Озаг диаметр прессуемой заготовки, мм; дополнительных отверстий определяется из диаметр d дополнительных отверстий опре- равенства деляется из неравенства5Do 0,7 k-D3ar.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многоканального прессования полых заготовок | 1988 |

|

SU1636082A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| МАТРИЧНЫЙ УЗЕЛ ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ | 1991 |

|

RU2050208C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ВСЕСОЮЗНАЯ j'T-iJi^q-..: ,;u':' ий^Б'-^6:ЛИО | 1973 |

|

SU365184A1 |

| Способ многоканального прессования изделий | 1986 |

|

SU1342554A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

Изобретение относится к области черной металлургии, в частности к обработке металлов давлением для прессования заготовок из труднодеформируемых и малопластичных сплавов. Цель изобретения - увеличение выхода годного за счет повышения качества поверхности. Заготовка для прессования выполнена со сквозными цен- тральными и дополнительными отверстиями, заполненными технологической смазкой. Предложение касается расчета опИзобретение относится к черной металлургии, в частности к обработке металлов давлением, и может быть использовано при прессовании изделий. Целью изобретения является увеличение выхода годного за счет повышения качества поверхности. На фиг.1 показана заготовка, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - область существования оптимальных патимального ее объема в сквозных отверстиях, что позволяет обеспечить необходимое и достаточное количество технологической смазки при непрерывном ее поступлении в отверстия многоканальной матрицы для создания равномерного слоя на поверхности прессованных прутков. Диаметр центрального отверстия определяется из соотноше- ния d D/D3ar V(V - 1 ) - п диаметр дополнительных отверстий определяется из неравенства 0 d/D3ar V( k2 - 1 Vn диаметр общей окружности центров дополнительных отверстий определяется из равенства у Do/D3ar 0,7 k, где k 1,03....1,08 - коэффициент заполнения заготовкой контейнера; D-диаметрцентрального отверстия заготовки, мм; Оэаг - диаметр прессуемой заготовки, мм; d -диаметр дополнительного соосного отверстия заготовки, мм; Do - диаметр общей окружности центров дополнительных отверстий заготовки, мм; k - коэффициент, определяющий наличие смазки на наружной поверхности заготовки; п - число соосных дополнительных отверстий заготовки, равное числу каналов матрицы. 3 ил. (Л С о 00 ю ю ON раметров заготовки в безразмерных координатах а - Д Заготовка 1 имеет центральное сквозное отверстие (осевое) 2, заполненное технологической смазкой, и несколько дополнительных сквозных соосных отверстий 3, также заполненных технологической смазкой. При размещении заготовки 1 в контейнере пресса смазка располагается по всему объему контейнера, включая матрицу.

Ф

о.2

0.1

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача