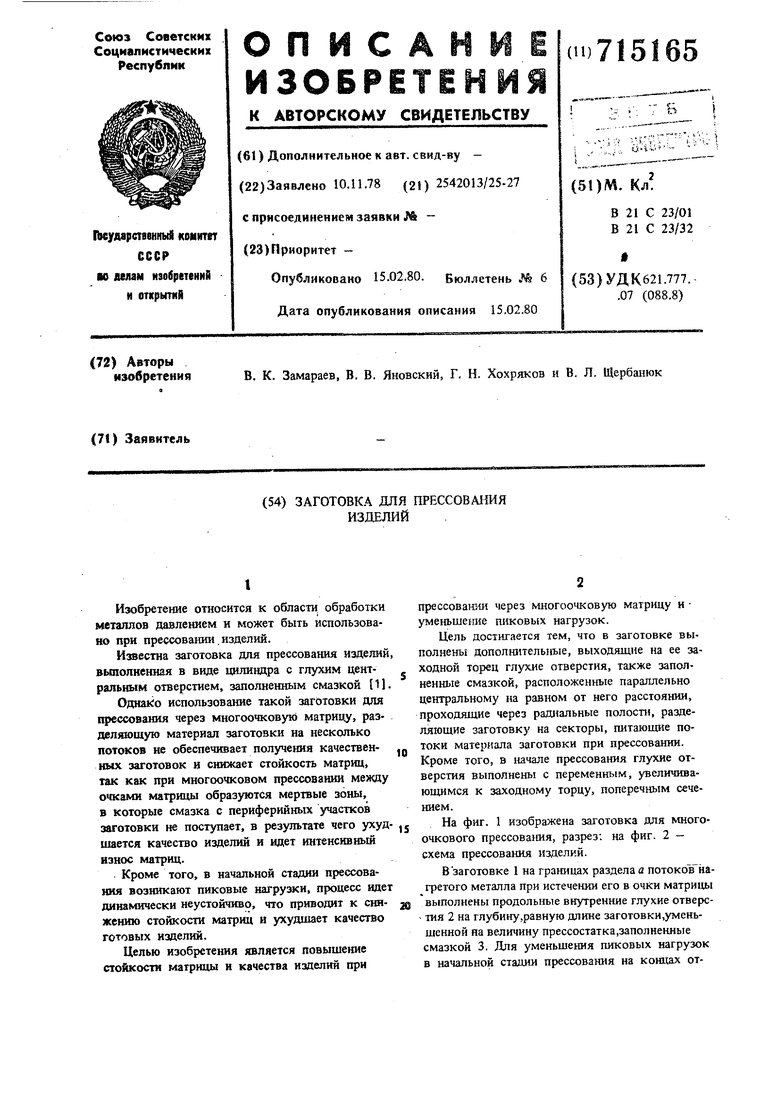

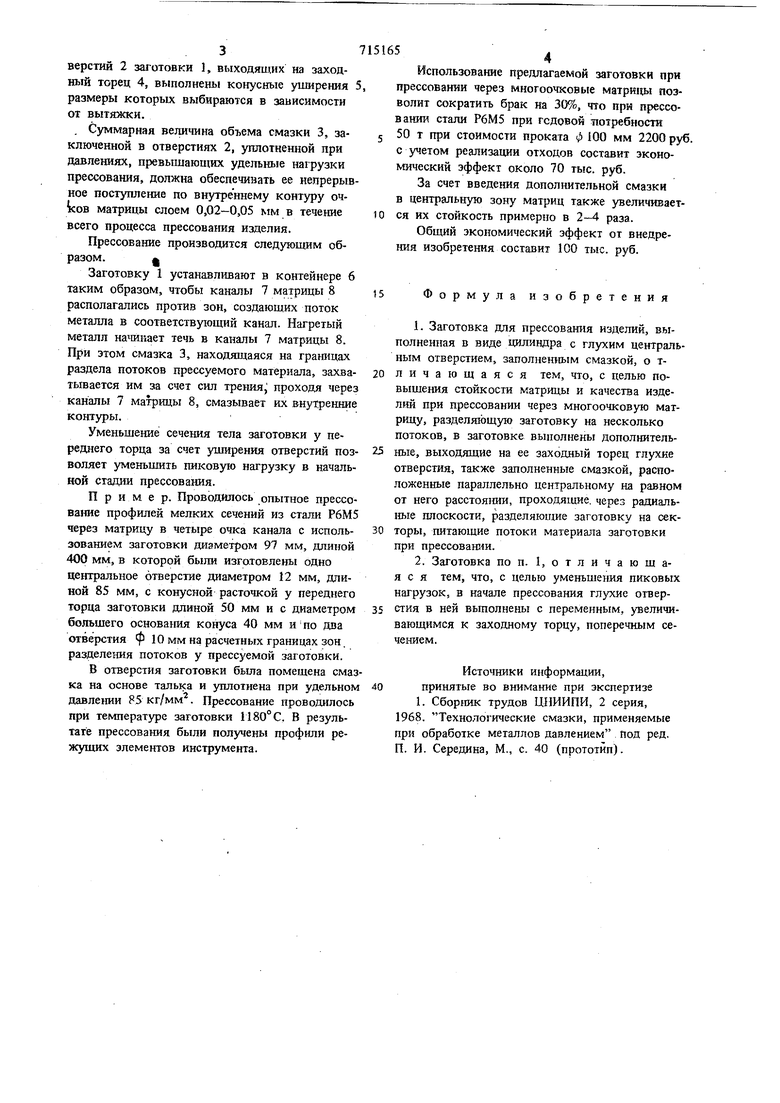

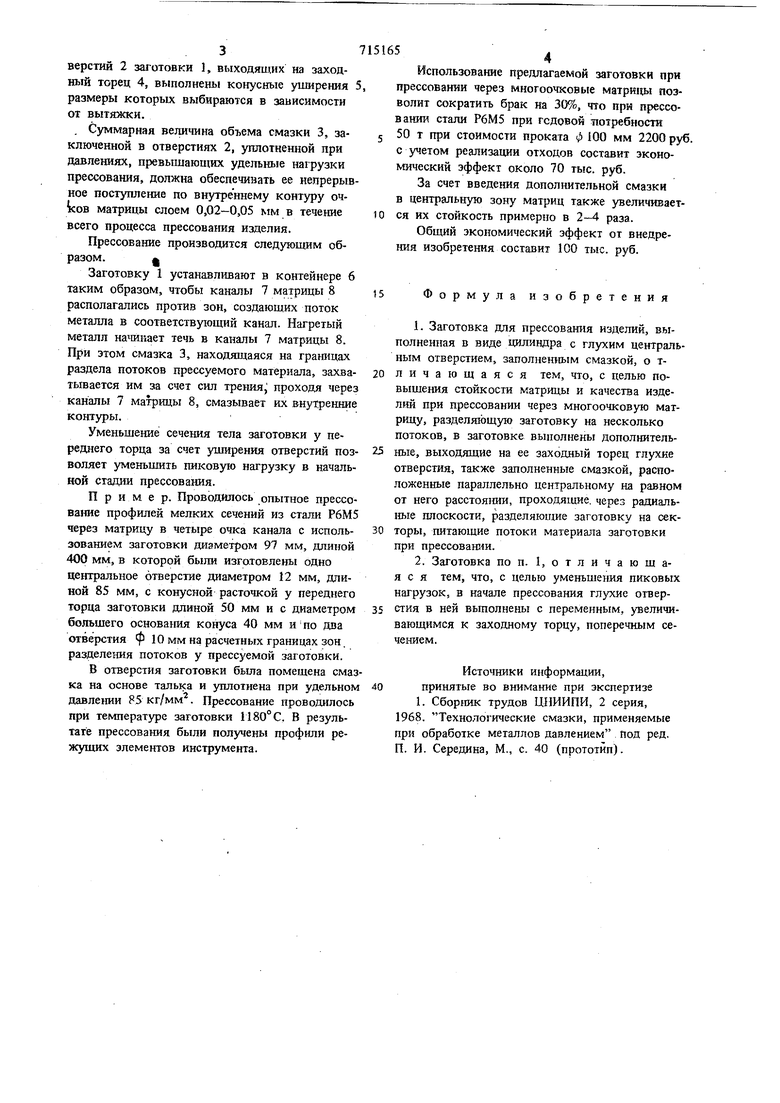

Изобретение относится к области обработки металлов давлением и может быть использовано при прессовании. изделий. Известна заготовка для прессования изделий выполненная в виде цилиндра с глухим центральным отверстием, заполненным смазкой 1 Однако использование такой заготовки для прессования через многоочковую матрицу, разделяющую материал заготовки на несколько потоков не обеспечивает получения качественных заготовок и снижает стойкость матриц, так как при многоочковом прессовании между очками матрицы образуются мертвые зоны, в которые смазка с периферийных участков заготовки не поступает, в результате чего ухуд шается качество изделий и идет интенсивный износ матриц. Кроме того, в начальной стадии прессования возникают пиковые нагрузки, процесс идет динамически неустойчиво, что приводит к снижению стойкости матриц и ухудшает качество готовых изделий. Целью изобретения является повышение стойкости матрицы и качества изделий при прессоваш-Ц через многоочковую матрицу и уме а шение пиковых нагрузок. Цепь достигается тем, что в заготовке выполнены дополш1тельнъ1е, выходящие на ее заходной торец глухие отверстия, также заполненные смазкой, расположенные параллельно центральному на равном от него расстоянии, проходящие через радиальные полости, разделяющие заготовку на секторы, питающие потоки материала заготовки при прессовании. Кроме того, в начале прессования глухие отверстия выполнены с переменным, увеличивающимся к заходному торцу, поперечным сечением. На фиг. 1 изображена заготовка для многоочкового прессова1шя, разрез; на фиг. 2 - схема прессования изделий. В заготовке 1 на границах раздела а потоковГнафетого металла при истечении его в очки матрицы выполнены продолып 1е внутренние глухие отверс- тия 2 на глубину,равную длине заготовки,уменьщениой на величину прессостатка,заполненные смазкой 3. Для уменьщения пиковых нагрузок в начальной стадии прессования на концах от37верстий 2 заготовки 1, выходящих на заходный торец 4, выполнены конусные уширения 5 размеры которых выбираются в зависимости от вытяжки. . Суммарная величина объема смазки 3, заключенной в отверстиях 2, уплотненной при давлениях, превышающих удельные нагрузки прессования, должна обеспечивать ее непрерывное поступление по внутреннему контуру очёсов матрицы слоем 0,02-0,05 мм в течение всего процесса прессования изделия. Прессование производится следующим образом,ц Заготовку 1 устанавл1шают в контейнере 6 таким образом, чтобы каналы 7 матрицы 8 располагались против зон, создающих поток металла в соответствующий канал. Нагретый металл на1шкает течь в каналы 7 матрицы 8. При этом смазка 3, находящаяся на границах раздела потоков прессуемого материала, захватывается им за счет сил трения, проходя через каналы 7 матрицы 8, смазывает их внутренние контуры. Уменьшение сечения тела заготовки у переднего торца за счет уширения отверстий позволяет уменьшить пиковую нагрузку в начальной стадии прессования. Пример. Проводилось опытное прессование профилей мелких сечений из стали Р6М5 через матрицу в четыре очка канала с использованием заготовки диаметром 97 мм, длиной 400 мм, в которой были изготовлены одно центральное отверстие диаметром 12 мм, длиной 85 мм, с конусной расточкой у переднего торца заготовки длиной 50 мм и с диаметром большего основания конуса 40 мм и по два отверстия ф 10 мм на расчетных границах зон. разделения потоков у прессуемой заготовки. В отверстия заготовки была помещена сма ка на основе талька и зплотнена при удельном давле даи 85кг/мм. Прессование проводилось при температуре заготовки 1180° С. В результате прессования были получены профили режущих элементов инструмента. Использование предлагаемой заготовки при прессовании через многоомковые матрицы позволит сократить брак на 30%, что при прессоании стали Р6М5 при годовой тютребности 50 т при стоимости проката ф 100 мм 2200 руб. с учетом реализации отходов составит экономический эффект около 70 тыс. руб. За счет введения дополнительной смазки в центральную зону матриц также увеличивается их стойкость пример5го в 2-4 раза. Общий экономический эффект от внедрения изобретения составит 100 тыс. руб. Формула изобретения 1. Заготовка для прессования изде;шй, выполненная в виде цилиндра с глухим центральным отверстием, заполненным смазкой, о тличающаяся тем, что, с целью повышения стойкости матрицы и качества изделий при прессовании через многоочковую матрицу, разделяющую заготовку на несколько потоков, в заготовке выполнены дополнительные, выходящие на ее заходный торец глухие отверстия, также заполненные смазкой, расположенные параллельно центральному на равном от него расстояшга, проходящие, через радиальные плоскости, разделяющие заготовку на секторы, питающие потоки материала заготовки при прессовагии. 2. Заготовка по п. 1, о т л и ч а ю щ ая с я тем, что, с целью уменьшения пиковых нагрузок, в начале прессования глухие отверстия в ней выполнены с переменным, увеличивающимся к заходному торцу, поперечным сечением. Источники информации, принятые во внимание при экспертизе 1. Сборник трудов ЦНИИПИ, 2 серия, 1968. Технологические смазки, применяемые при обработке металлов давлением под ред. П. И. Середина, М„ с. 40 (прототип).

У/////// /к////УУ// /{//

f I г

L/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильныхиздЕлий | 1979 |

|

SU820961A1 |

| Матрица для горячего прессования стальных изделий | 1979 |

|

SU772644A1 |

| Заготовка для изготовления прутков с внутренними отверстиями | 1979 |

|

SU871867A1 |

| Способ изготовления профилей | 1980 |

|

SU910271A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| Способ получения формообразующего инструмента для прессования | 1979 |

|

SU979005A1 |

| Заготовка для прессования профилей из труднодеформируемых материалов | 1981 |

|

SU1017400A1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| Матричный блок для прессования изделий | 1982 |

|

SU1156761A1 |

| Устройство для экструдирования профилей средой высокого давления | 1983 |

|

SU1171207A1 |

Авторы

Даты

1980-02-15—Публикация

1977-11-10—Подача