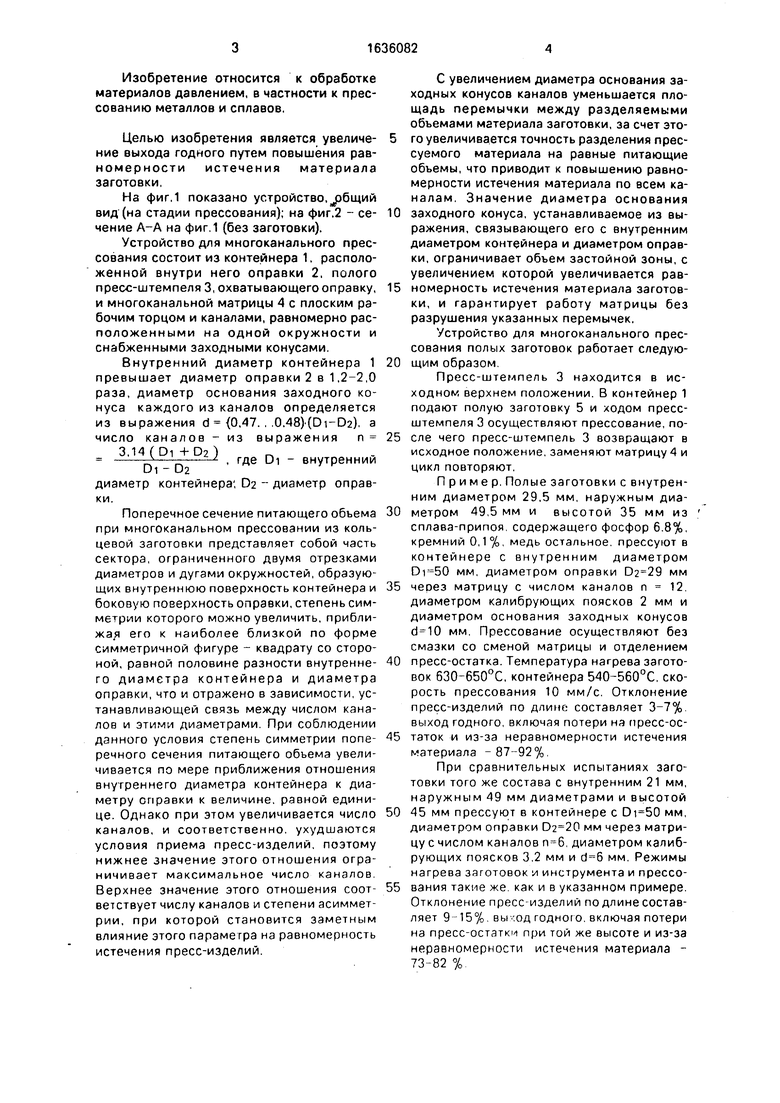

Фиг. 1

, где Di - внутренний

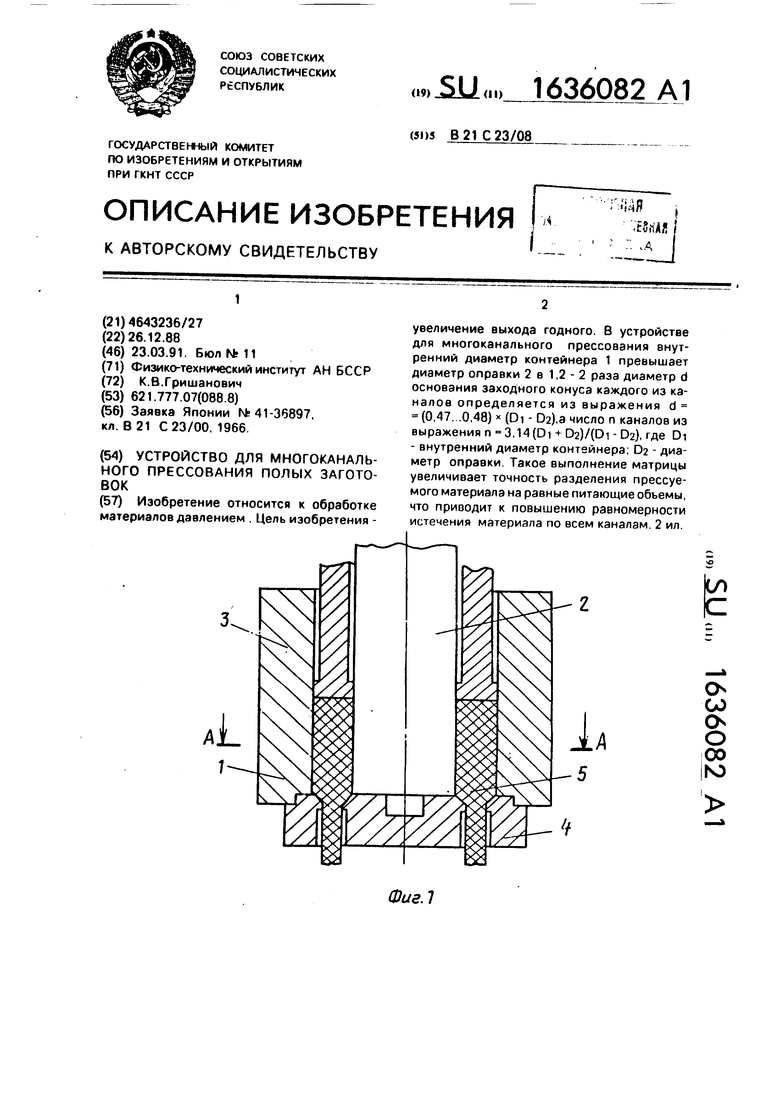

Изобретение относится к обработке материалов давлением, в частности к прессованию металлов и сплавов.

Целью изобретения является увеличе- ние выхода годного путем повышения равномерности истечения материала заготовки,

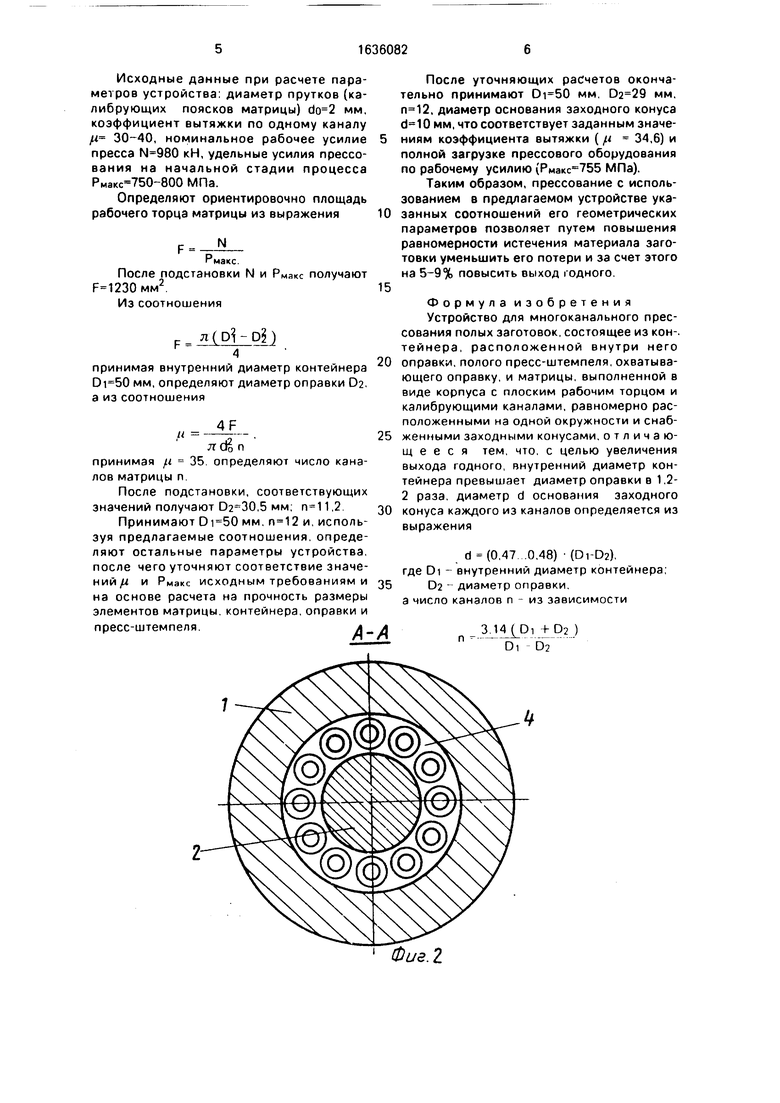

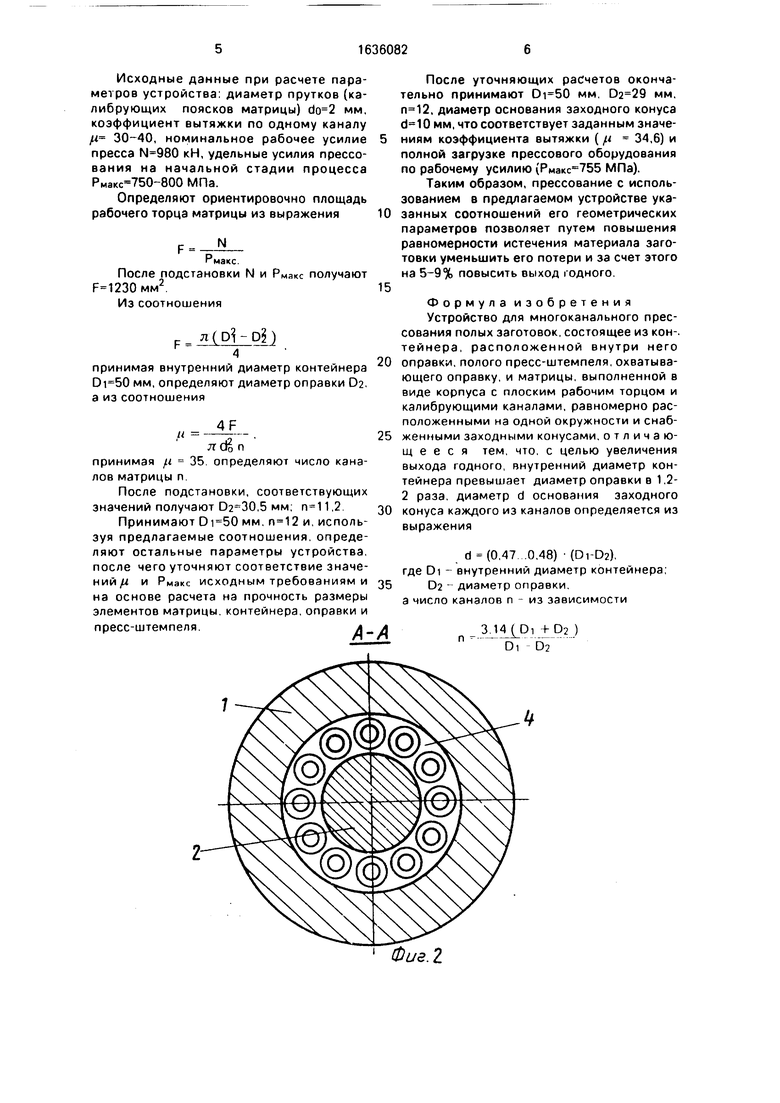

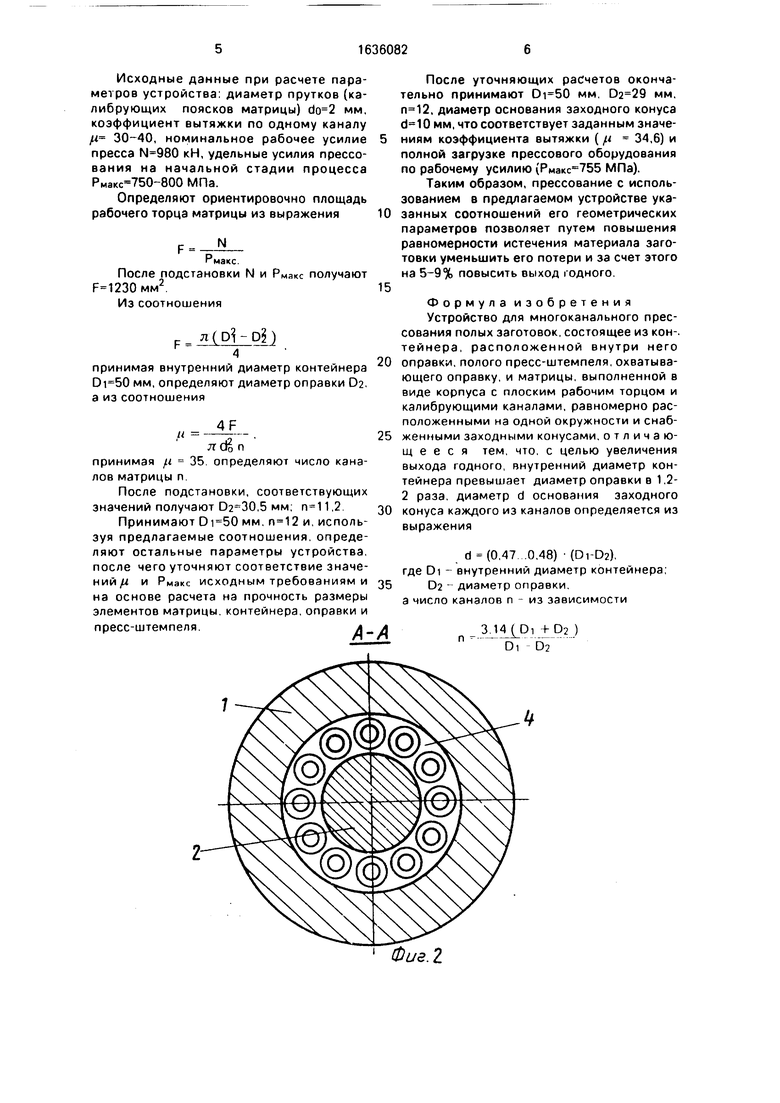

На фиг.1 показано устройство, рбщий вид (на стадии прессования); на фиг.2 - се- чение А-А на фиг.1 (без заготовки).

Устройство для многоканального прессования состоит из контейнера 1, расположенной внутри него оправки 2. полого пресс-штемпеля 3, охватывающего оправку, и многоканальной матрицы 4 с плоским рабочим торцом и каналами, равномерно расположенными на одной окружности и снабженными заходными конусами.

Внутренний диаметр контейнера 1 превышает диаметр оправки 2 в 1,2-2,0 раза, диаметр основания заходного конуса каждого из каналов определяется из выражения d {0,47. . .0.48}(Di-D2), a число каналов - из выражения п

3,14 (Di +Р2)

Di -D2

диаметр контейнера1, D2 - диаметр оправки.

Поперечное сечение питающего обьема при многоканальном прессовании из кольцевой заготовки представляет собой часть сектора, ограниченного двумя отрезками диаметров и дугами окружностей, образующих внутреннюю поверхность контейнера и боковую поверхность оправки, степень симметрии которого можно увеличить, приближая его к наиболее близкой по форме симметричной фигуре - квадрату со стороной, равной половине разности внутренне- го диаметра контейнера и диаметра оправки, что и отражено в зависимости, устанавливающей связь между числом каналов и этими диаметрами. При соблюдении данного условия степень симметрии попе- речного сечения питающего обьема увеличивается по мере приближения отношения внутреннего диаметра контейнера к диаметру оправки к величине, равной единице. Однако при этом увеличивается число каналов, и соответственно, ухудшаются условия приема пресс-изделий, поэтому нижнее значение этого отношения ограничивает максимальное число каналов. Верхнее значение этого отношения соот- ветствует числу каналов и степени асимметрии, при которой становится заметным влияние этого параметра на равномерность истечения пресс-изделий.

С увеличением диаметра основания за- ходных конусов каналов уменьшается площадь перемычки между разделяемыми объемами материала заготовки, за счет этого увеличивается точность разделения прессуемого материала на равные питающие объемы, что приводит к повышению равномерности истечения материала по всем каналам. Значение диаметра основания заходного конуса, устанавливаемое из выражения, связывающего его с внутренним диаметром контейнера и диаметром оправки, ограничивает объем застойной зоны, с увеличением которой увеличивается равномерность истечения материала заготовки, и гарантирует работу матрицы без разрушения указанных перемычек,

Устройство для многоканального прессования полых заготовок работает следующим образом.

Пресс-штемпель 3 находится в исходном верхнем положении. В контейнер 1 подают полую заготовку 5 и ходом пресс- штемпеля 3 осуществляют прессование, после чего пресс-штемпель 3 возвращают в исходное положение, заменяют матрицу 4 и цикл повторяют.

Пример. Полые заготовки с внутренним диаметром 29,5 мм, наружным диаметром 49,5 мм и высотой 35 мм из сплава-припоя, содержащего фосфор 6.8%, кремний 0,1%, медь остальное, прессуют в контейнере с внутренним диаметром мм, диаметром оправки мм чеоез матрицу с числом каналов п 12. диаметром калибрующих поясков 2 мм и диаметром основания заходных конусов мм. Прессование осуществляют без смазки со сменой матрицы и отделением пресс-остатка. Температура нагрева заготовок 630-650°С, контейнера 540-560°С, скорость прессования 10 мм/с. Отклонение пресс-изделий по длине составляет 3-7% выход годного, включая потери на пресс-остаток и из-за неравномерности истечения материала - 87-92%,

При сравнительных испытаниях заготовки того же состава с внутренним 21 мм, наружным 49 мм диаметрами и высотой 45 мм прессуют в контейнере с мм, диаметром оправки мм через матрицу с числом каналов , диаметром калибрующих поясков 3,2 мм и мм. Режимы нагрева заготовок и инструмента и прессования такие же. как и в указанном примере. Отклонение пресс-изделий по длине составляет 9-15%. вы- .од годного, включая потери на пресс-остатки при той же высоте и из-за неравномерности истечения материала - 73-82 %

Исходные данные при расчете параметров устройства: диаметр прутков (калибрующих поясков матрицы) мм, коэффициент вытяжки по одному каналу (л 30-40, номинальное рабочее усилие пресса кН, удельные усилия прессования на начальной стадии процесса Рмакс 750-800 МПа.

Определяют ориентировочно площадь рабочего торца матрицы из выражения

N

Рмакс.

После подстановки N и Рмакс получают Р 1230мм2.

Из соотношения

р л ( D2 - Р )

4

принимая внутренний диаметр контейнера мм, определяют диаметр оправки D2. а из соотношения

и

4F

Л СИ п

принимая / 35, определяют число каналов матрицы п.

После подстановки, соответствующих значений получают ,5 мм, ,2.

Принимают мм. и, используя предлагаемые соотношения, определяют остальные параметры устройства, после чего уточняют соответствие значе- ний/г и Рмакс исходным требованиям и на основе расчета на прочность размеры элементов матрицы, контейнера.оправки и пресс-штемпеля.А0

5

0

5

о

5

После уточняющих расчетов окончательно принимают мм, мм, , диаметр основания заходного конуса мм, что соответствует заданным значениям коэффициента вытяжки ( / 34,6) и полной загрузке прессового оборудования по рабочему усилию (Рмакс 755 МПа).

Таким образом, прессование с использованием в предлагаемом устройстве указанных соотношений его геометрических параметров позволяет путем повышения равномерности истечения материала заготовки уменьшить его потери и за счет этого на 5-9% повысить выход годного.

Формула изобретения Устройство для многоканального прессования полых заготовок, состоящее из кон-, тейнера, расположенной внутри него оправки, полого пресс-штемпеля, охватывающего оправку, и матрицы, выполненной в виде корпуса с плоским рабочим торцом и калибрующими каналами, равномерно расположенными на одной окружности и снабженными заходными конусами, отличающееся тем, что. с целью увеличения выхода годного, внутренний диаметр контейнера превышает диаметр оправки в 1.2- 2 раза, диаметр d основания эаходного конуса каждого из каналов определяется из выражения

d (0,47. .0,48) (DrD2), где Di - внутренний диаметр контейнера;

Ог - диаметр оправки, а число каналов п - из зависимости

- 3J1LP.1 ± °2 .) Di-D2

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Многоканальная матрица для прессования изделий | 1974 |

|

SU512822A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| Заготовка для прессования изделий преимущественно из труднодеформируемых и малопластичных прецизионных сплавов | 1989 |

|

SU1681996A1 |

Изобретение относится к обработке материалов давлением . Цель изобретения увеличение выхода годного. В устройстве для многоканального прессования внутренний диаметр контейнера 1 превышает диаметр оправки 2 в 1,2 - 2 раза диаметр d основания заходного конуса каждого из каналов определяется из выражения d

| Механический грохот | 1922 |

|

SU41A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-12-26—Подача