Изобретение относится к обработке металлов давлением, конкретнее к производству осесииметричных изделий типа железнодорожных колес, в частности центров локомотивных колес.

Целью изобретения является повышение качества изделий за счет исключения овализации заготовки в процессе прокатки.

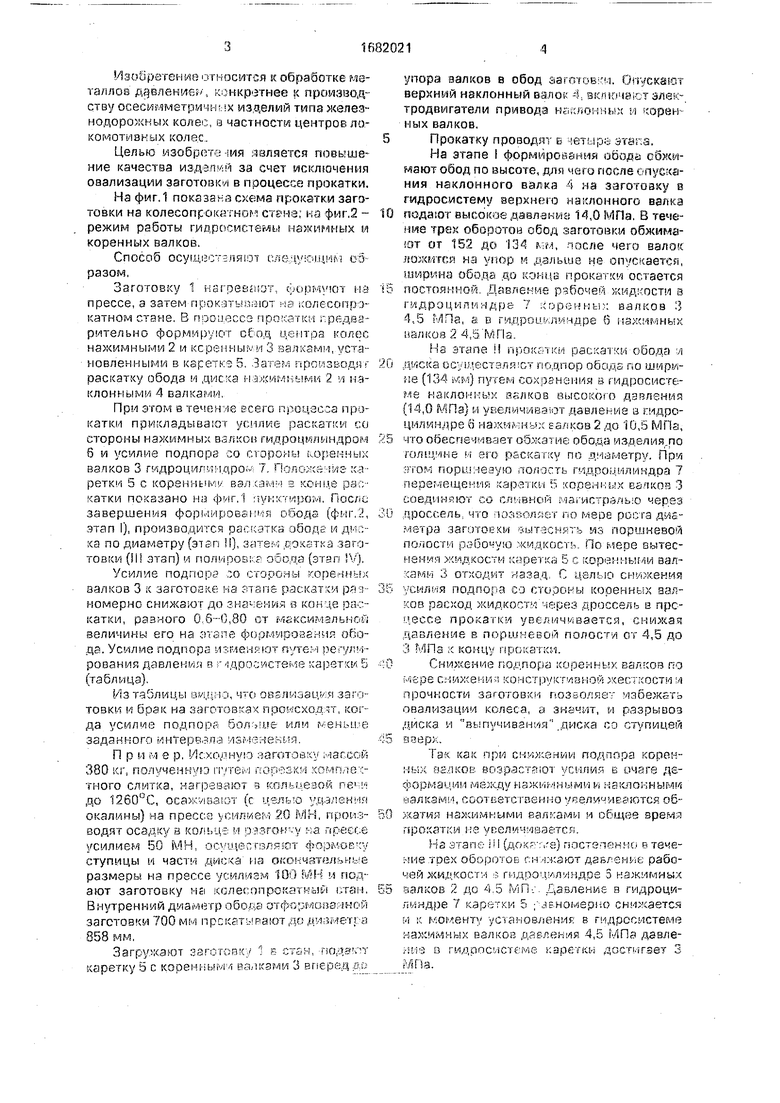

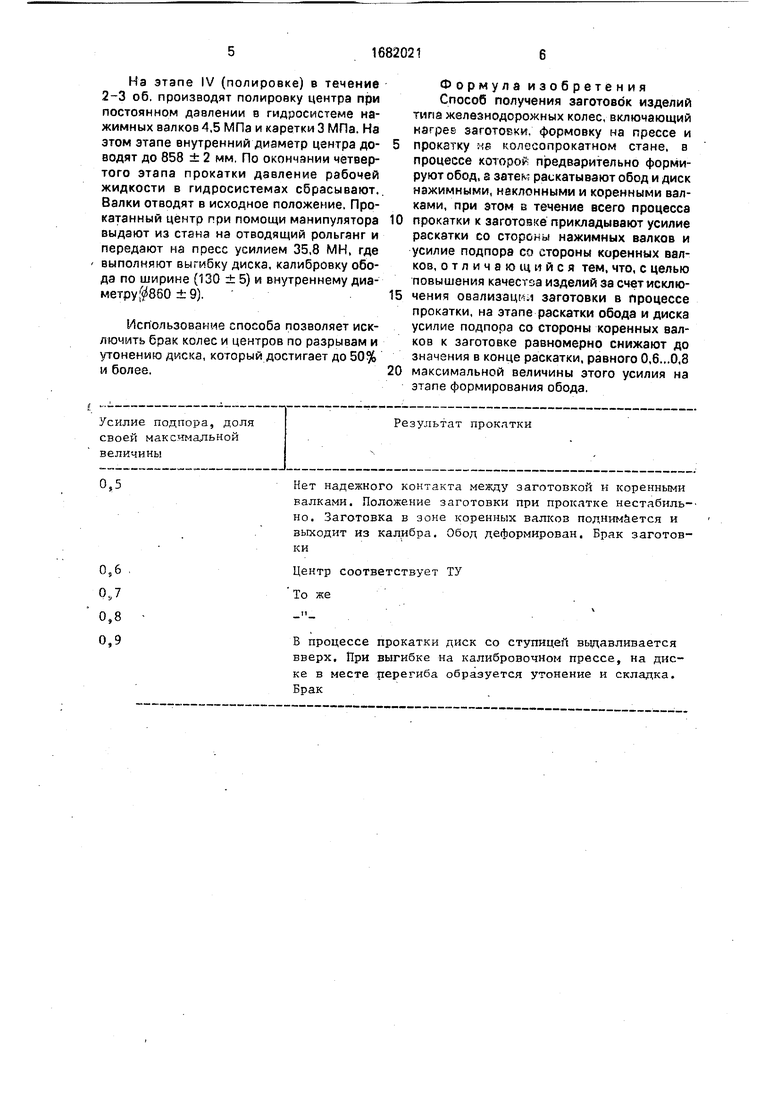

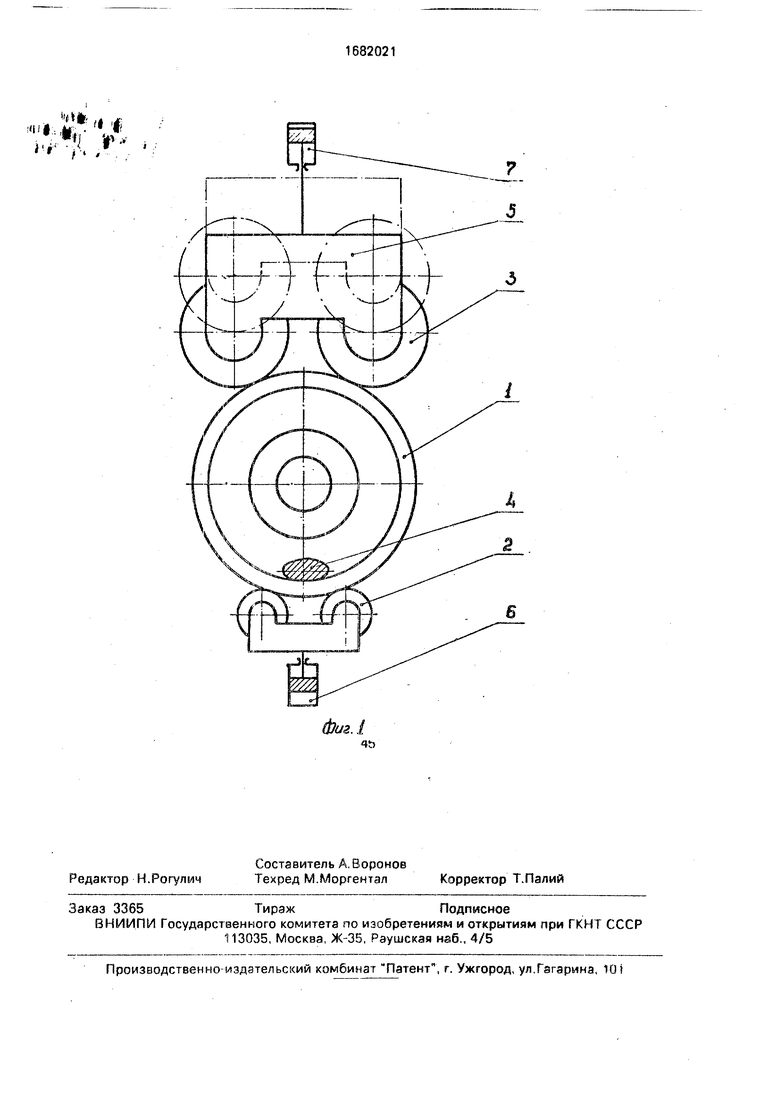

На фиг, 1 показана схема прокатки заготовки на колесопрокатном стане; на фиг.2 - режим работы гидросистемы нажимных и коренных валков.

Способ осуществляют следующим образом,

Заготовку 1 нагревают, формуют на прессе, а затем прокатывают на колесопрокатном стане. В процессе прокатки предварительно формируют обод центра колес нажимными 2 и коренными 3 валками, установленными в каретке 5. Затем производят раскатку обода и диска нажимными 2 и наклонными 4 валками.

При этом в течение всего процесса прокатки прикладывают усилие раскатки со стороны нажимных валков гидроцилиндром 6 и усилие подпора со стороны коренных валков 3 гидроцилиндром 7. Положение каретки 5 с коренными валками в конце раскатки показано на фиг. 1 пунктиром. После завершения формирования ободз (фиг.2, этап i), производится раскатка обода и диска по диаметру (этап II), затем докаткз заготовки (III этап) и полировка обода (этап IV).

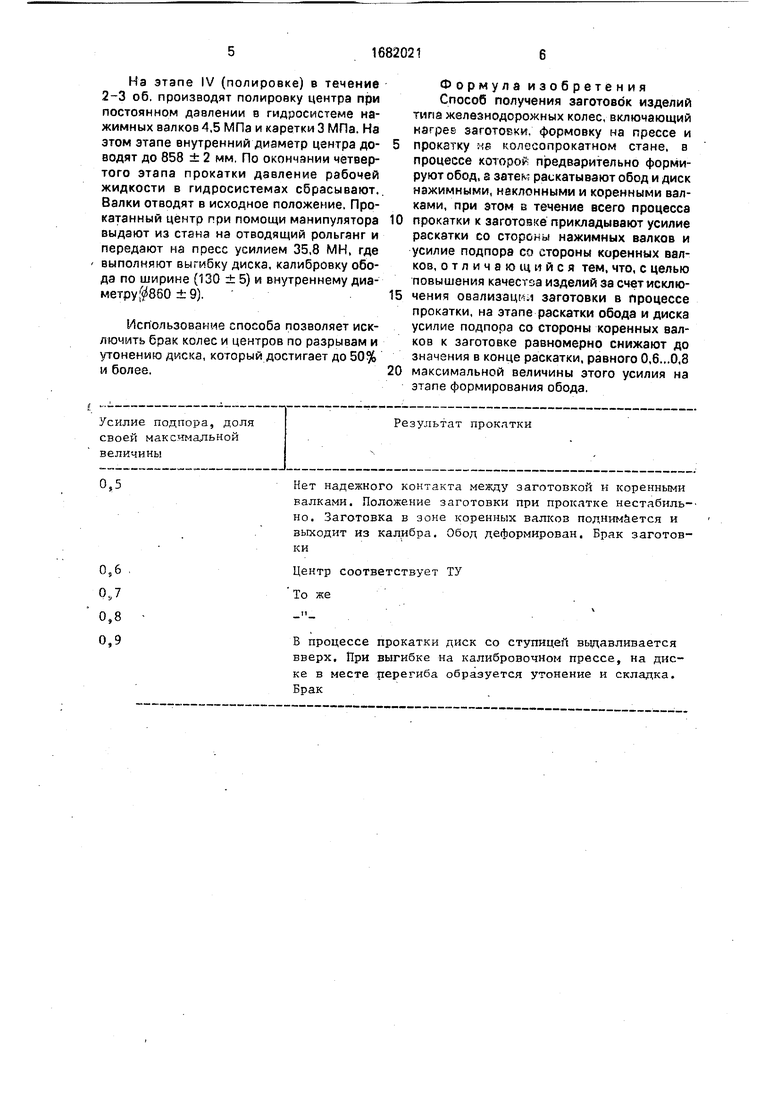

Усилие подпора со стороны коренных валков 3 к заготовке на этапе раскатки рав- номерно снижают до значения в конце раскатки, равного 0,6-0,80 от максимальной величины его на этапе формирования обода. Усилие подпора изменяют путей регулирования давления в гидросистеме каретки 5 (таблица).

Из таблицы видно, что овалмзация заготовки и брак на заготовках происходят, когда усилие подпора больше или меньше заданного интервала изменения.

При м е р. Исходную заготовку массой 380 кг, полученную путем порезки комплектного слитка, нагревают в кольцевой печи до 1260°С, осаживают (с целью удаления окалины) на прессе усилием 20 МН, произ- водят осадку в кольце и разгонку на прессе усилием 50 МН, осуществляют формовку ступицы и части диска на окончательные размеры на прессе усилием 100 Ш-1 м подают заготовку на колесопрокатный стан. Внутренний диаметр обода отформованной заготовки 700 мм прокатывают до диаметра 858 мм.

Загружают заготовку 1 Е стзн, подают каретку 5 с коренными валками 3 вперед до

упора валков в обод заготовки. Опускают верхний наклонный валок 4, включают электродвигатели привода наклонных и коренных валков.

Прокатку проводят ь четыре этапа,

На этапе I формирования обода сбжм- мают обод по высоте, для чего после опускания наклонного валка 4 на заготовку в гидросистему верхнего наклонного валка подают высокое давление 14,0 МПа. В течение трех оборотов обод заготовки обжимают от 152 до 134 мм, после чего валок ложится на упор и дальше не опускается, ширина обода до конца прокатки остается постоянной. Давление рабочей жидкости в гидроцилиндре 7 коренных валков 3 4,5 МПа, а в гидроцилиндре 6 нажимных ьалков 2 4,5 МПа.

На этапе I прокатки раскатки обода и диска осуществляют подпор обода по ширине (134 мм) путем сохранения в гидросистеме наклонных валков высокого давления (14,0 МПа) и увеличивают давление в гмдро- цилиндре 6 нажимных валков 2 до 10,5 МПа, что обеспечивает обжатие обода изделия.по толщине и его раскатку по диаметру. При этом поршневую полость гидроцилиндра 7 перемещения каретки 5 коренных валков 3 соединяют со сливной магистралью через дроссель, что позволяет по мере роста диаметра заготовки вытеснять из поршневой полости рабочую жидкость. По мере вытеснения жидкости каретка 5 с коренными вал- ками 3 отходит назад. С целью снижения усилия подпора со стороны коренных азл- ков расход жидкости через дроссель в процессе прокатки увеличивается, снижая давление в поршневой полости от 4,5 до 3 МПа к концу прокатки.

Снижение подпора коренных залков по мере снижения конструктивной жесткости м прочности заготовки позволяет избежать овализации колеса, а значит, и разрывов диска и выпучивания .диска со ступицей сверх.

Так как при снижении подпора коренных валков возрастают усилия в очаге деформации между нажимными м наклонными валками, соответственно увеличиваются обжатия нажимными валками и общее время прокатки не увеличивается.

На этапе 111 () постепенно в течение трех оборотов сн/гжают давление рабочей жидкости в гидроцилиндре 6 нажимных валков 2 до 4,5 МП; Давление в гидроцилиндре 7 каретки 5 /лвномерно снижается и к моменту установления в гидросистеме нажимных валков давления 4,5 МПа давление в гидросистеме каретки достигает 3 МПа.

На этапе IV (полировке) в течение 2-3 об. производят полировку центра при постоянном давлении в гидросистеме нажимных валков 4,5 МПа и каретки 3 МПа, На этом этапе внутренний диаметр центра до- водят до 858 ± 2 мм. По окончании четвертого этапа прокатки давление рабочей жидкости в гидросистемах сбрасывают. Валки отводят в исходное положение. Прокатанный центр при помощи манипулятора выдают из стана на отводящий рольганг и передают на пресс усилием 35,8 МН, где выполняют выгибку диска, калибровку обода по ширине (130 ± 5) и внутреннему диаметру $860 ± 9).

Использование способа позволяет исключить брак колес и центров по разрывам и утонению диска, который достигает до 50% и более.

Формула изобретения Способ получения заготовок изделий типа железнодорожных колес, включающий нагрев заготовки, формовку на прессе и прокатку мв колесопрокатном стане, в процессе которой предварительно формируют обод, г затем раскатывают обод и диск нажимными, наклонными и коренными валками, при этом г течение всего процесса прокатки к заготовке прикладывают усилие раскатки со стороны нажимных валков и усилие подпора со стороны коренных валков, отличающийся тем, что, с целью повышения качества изделий за счет исключения овализации заготовки в процессе прокатки, на этапе раскатки обода и диска усилие подпора со стороны коренных валков к заготовке равномерно снижают до значения в конце раскатки, равного 0,6...0,8 максимальной величины этого усилия на этапе формирования обода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| Способ прокатки желзнодорожных колес | 1974 |

|

SU642059A1 |

| Способ прокатки железнодорожных колес и устройство для его осуществления | 1987 |

|

SU1491603A1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| ИЗМЕРИТЕЛЬ ВНУТРЕННЕГО ДИАМЕТРА ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА ПРИ ПРОКАТКЕ | 1992 |

|

RU2082081C1 |

Изобретение относится к обработке металлов давлением, в частности к производству изделий типа железнодорожных колес - центров локомотивных колес. Цель изобретения - повышение качества изделий за счет исключения овализации заготовки в процессе прокатки. Заготовку нагревают, формуют на прессе и прокатывают на колеIsran сопрокатном стане, прокатку проводят в четыре этапа, На I этапе формирования обода давление в гидросистеме коренных валков и нажимных валков постоянно. На II этапе раскатка обода и диска увеличивает давление в гидросистеме нажимных валков до рабочих значений. При этом усилие подпора со стороны коренных залков к заготовке равномерно снижают, уменьшая давление в гидросистеме до значения в конце раскатки, равного 0,6-0,8 максимального значения подпора на I этапе На III этапа (докзтче) снижают давление всистеме нажимных валков до значений на I этапе, усилие подпора со стороны коренных валков равномерно снижается. На IV этапе (шлифовке) давление в гидросистеме нажимных и коренных валков постоянно. В результате использования способа повышается устойчивость заготовки и исключается ее овализация. 2 ил., 1 табл. Ж этап,Я утоп (Л С

Усилие подпора, доля своей максимальной величины

0,5

0,6 097 0,8 0,9

Нет надежного контакта между заготовкой и коренными валками. Положение заготовки при прокатке нестабильно. Заготовка в зоне коренных валков поднимается и выходит из калибра. Обод деформирован. Брак заготовки

Центр соответствует ТУ То же

В процессе прокатки диск со ступицей выдавливается вверх. При выгибке на калибровочном прессе, на диске в месте перегиба образуется утонение и складка. Брак

Результат прокатки

Г| jJr.Ч f

if,.

I i

f ,

Фиг. I

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-31—Подача