Изобретение относится к обработке металлов давлением и может быть использовано при производстве желеЗ нодорожных колес.

Известен способ прокатки железнодорожных колес из отформованных заготовок путем прокатки обода по наружной и боковой его поверхностям и последую1дей прокатки обода с диском коренными и нажимными валками по диаметру с постепенным снижением удельного усилия обжатия нажимного валка С 1.

При отклонении параметров заготовки (температура нагрева, массы, состава металла идр.; происходит недокат гребня колеса, так как раскатка обода с диском по диаметру при высоком давлении(150-160 кг/см) происходит быстрее, чем выкатка гребня, в результате чего докатку гребня производят за счет увеличения (на 2-3 оборота ) периода полировки при пониженном (до 55 60 кг/см) давлении в гидроцилиндрах нажимных валков. При этом обжатие обода уменьшается до 0,4-0,8 мм за оборот, что позволяет в некоторых случаях докатать г-ребень, однако значительно (на 2-3 с ) увеличивает

время прокатки и снижает производительность стана. Кроме того, длительная полировка приводит к снижению точности геометрических размеров обода колеса за счет дополнительной раскатки обода с диском по диаметру.

Целью изобретения является улучшение качества колес.

10

Для достижения цели при прокатке железнодорожных колес из отформованных заготовок путем прокатки обода по и боковым его поверхностям и последующей прокатки

15 обода с диском и корренными и нажимными валками по диаметру, с постепенным снижением удельного усилия обжатия(нажимньлх валков, перед снижением удельного усилия обжатия на20жимных валков постепенно повышают удельное усилие обжатия коренных валков в течение 1,2-1 оборота с 55-60 до 80-90 кг/см и удерживают его в течение 3-4 оборотов колеса, 25 после чего снижают до 55-60 кг/смв течение 4 оборотов.

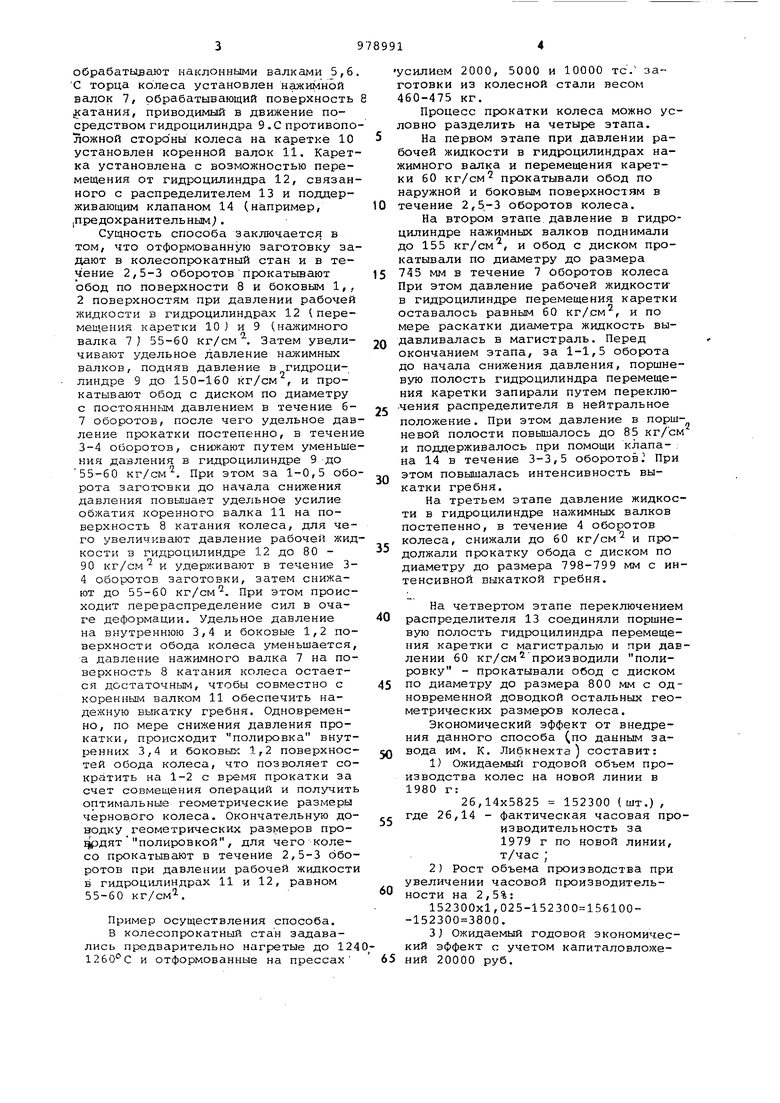

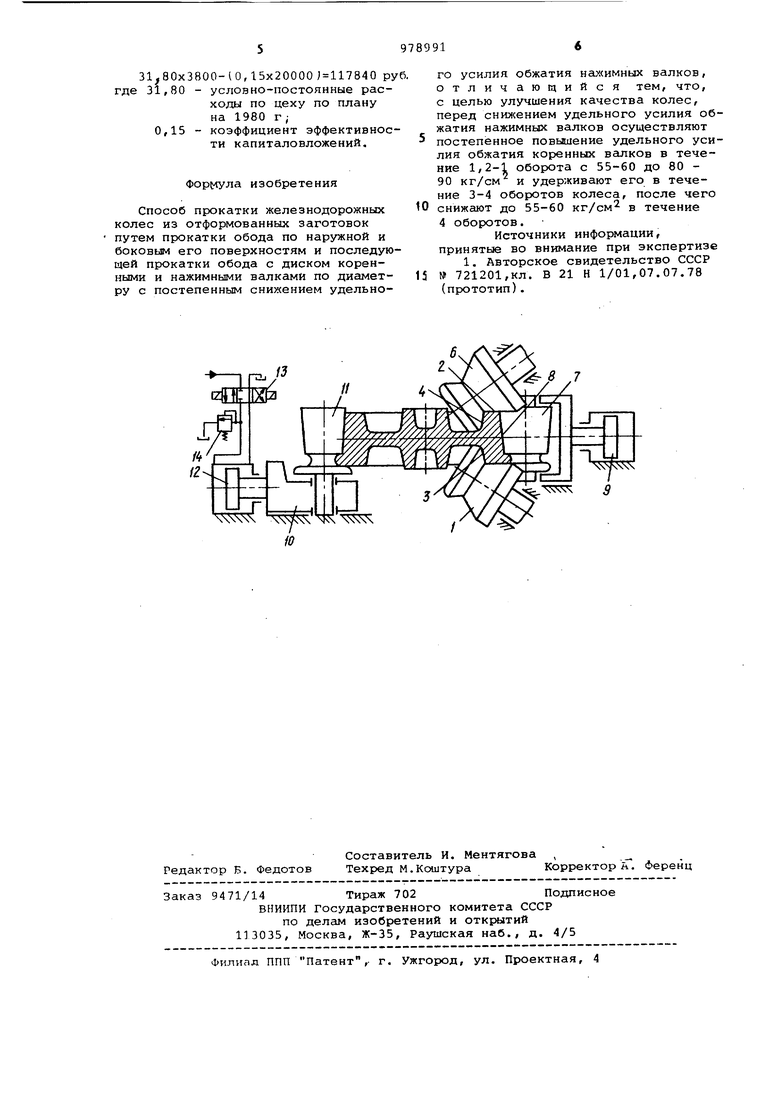

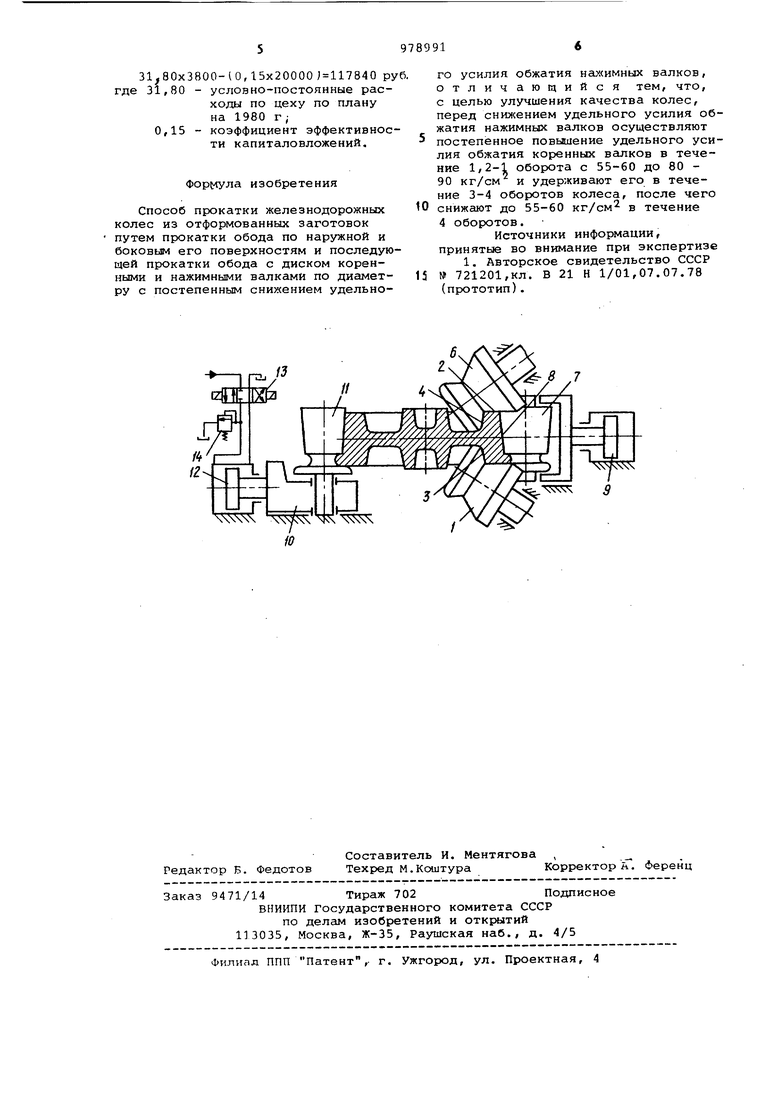

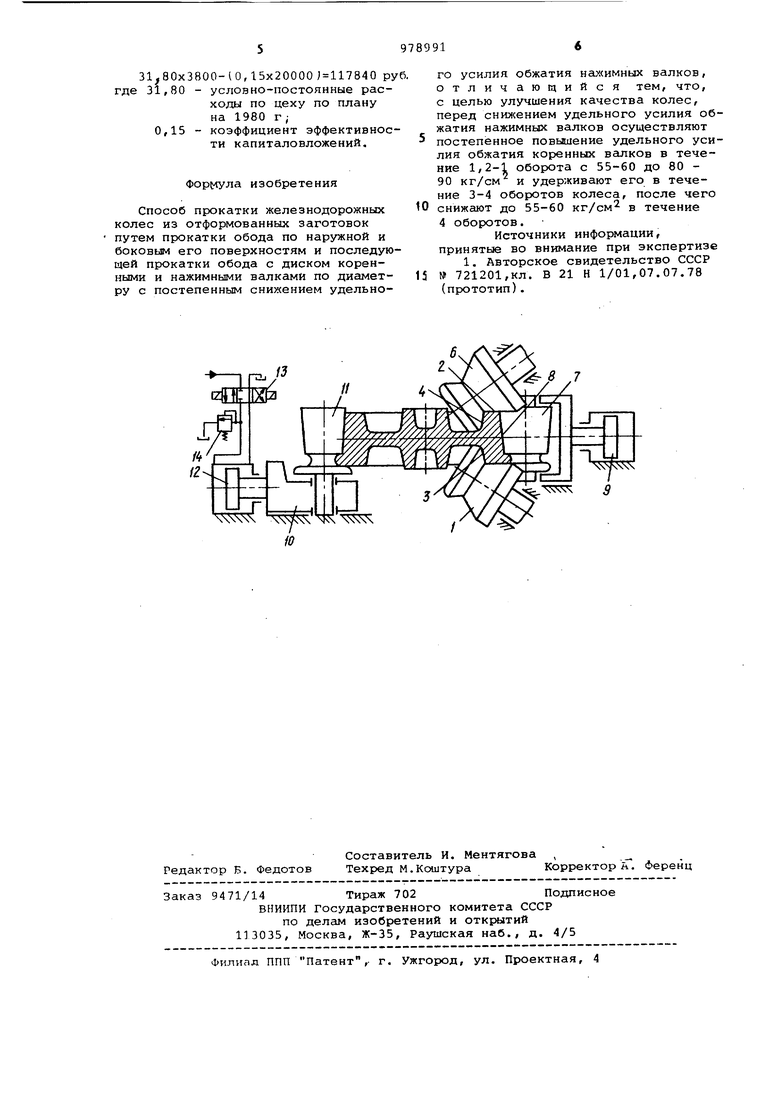

На чертеже показана схема обжатия обода колеса.

Боковые поверхности 1,2 обода 30 и внутреннюю поверхность 3,4 обода.

обрабатьщают наклонными валками 5,6 С торца колеса установлен нажимной валок 7, обрабатывающий поверхность сатания, приводимый в движение посредством гидроцилиндра 9.С противоположной стороны колеса на каретке 10 установлен коренной валок 11, Каретка установлена с возможностью перемещения от гидроцилиндра 12, связанного с распределителем 13 и поддерживающим клапаном 14 (например, предохранительным;.

Сущность способа заключается в том, что отформованную заготовку задают в колесопрокатный стан и в течение 2,5-3 оборотов прокатьшают обод по поверхности 8 и боковым 1,, 2 поверхностям при давлении рабочей жидкости в гидроцилиндрах 12 перемещения каретки 10 ) и 9 (нажимного валка 7 } 55-60 кг/см . Затем увеличивают удельное давление нажимных валков, подняв давление в гидроцилиндре 9 до 150-160 кг/см , и прокатывают обод с диском по диаметру с постоянным давлением в течение 67 оборотов, после чего удельное давление прокатки постепенно, в течени 3-4 оборотов, снижают путем уменьшения давления в гидроцилиндре 9 до 55-60 кг/см, При этом за 1-0,5 оборота заготовки до начала снижения давления повышает удельное усилие обжатия коренного валка 11 на поверхность 8 катания колеса, для чего увеличивают давление рабочей жидкости в гидроцилиндре 12 до 80 90 кг/см и удерживают в течение 34 оборотов заготовки, затем снижают до 55-60 кг/см. При этом происходит перераспределение сил в очаге деформации. Удельное давление на внутреннюю 3,4 и боковые 1,2 поверхности обода колеса уменьшается, а давление нажимного валка 7 на поверхность 8 катания колеса остается достаточным, чтобы совместно с коренным валком 11 обеспечить надежную выкатку гребня. Одновременно, по мере снижения давления прокатки, происходит полировка внутренних 3,4 и боковых 1,2 поверхностей обода колеса, что позволяет сократить на 1-2 с время прокатки за счет совмещения операций и получить оптимальные геометрические размеры чернового колеса. Окончательную доводку геометрических размеров продрдят полировкой, для чего колесо прокатывают в течение 2,5-3 оборотов при давлении рабочей жидкости в гидроцилиндрах 11 и 12, равном 55-60 кг/см.

Пример осуществления способа, В колесопрокатный стан задавались предварительно нагретые до 1241260с и отформованные на прессах

усилием 2000, 5000 и 10000 тс/ заготовки из колесной стали весом 460-475 кг.

Процесс прокатки колеса можно условно разделить на четыре зтапа,

На первом этапе при давлении рабочей жидкости в гидроцилиндрах нажимного валка и перемещения каретки 60 кг/см прокатывали обод по наружной и боковым поверхностям в

течение 2,5,-3 оборотов колеса.

На втором этапе давление в гидроцилиндре нажимных валков поднимали до 155 кг/см, и обод с диском прокатывали по диаметру до размера

745 мм в течение 7 Оборотов колеса При этом давление рабочей жидкостив гидроцилиндре перемещения каретки оставалось равным 60 кг/см , и по мере раскатки диаметра жидкость выдавливалась в магистраль. Перед окончанием этапа, за 1-1,5 оборота до начала снижения давления, поршневую полость гидроцилиндра перемещения каретки запирали путем переклю-чения распределителя в нейтральное положение. При этом давление в поршневой полости повышалось до 85 кг/см и поддерживалось при помощи клапана 14 в течение 3-3,5 оборотов, При

этом повышалась интенсивность выкатки гребня.

На третьем этапе давление жидкости в гидроцилиндре нажимных валков постепенно, в течение 4 оборотов колеса, снижали до 60 кг/см и продолжали прокатку обода с диском по диаметру до размера 798-799 мм с интенсивной выкаткой гребня.

На четвертом этапе переключением распределителя 13 соединяли поршневую полость гидроцилиндра перемещения каретки с магистралью и при давлении 60 кг/см производили полировку - прокатывали обод с диском по диаметру до размера 800 мм с одновременной доводкой остальных геометрических размеров колеса.

Экономический эффект от внедрения данного способа (по данным завода им, к, Либкнехта ) составит:

1) Oжидaeмыf годовой объем производства колес на новой линии в 1980 г:

26,14x5825 152300 ( шт,) ,

где 26,14 - фактическая часовая производительность за 1979 г по новой линии, т/час ;

2) Рост объема производства при увеличении часовой производительности на 2,5%:

152300x1,025-152300 156100-152300 3800,

З; Ожидаемый годовой экономический эффект с учетом капиталовложеНИИ 20000 руб.

31,80x3800-I 0,15x20000) 117840 руб. где 31,80 - условно-постоянные расходы по цеху по плану на 1980 Г;

0,15 - коэффициент эффективности капиталовложений.

изобретения

Способ прокатки железнодорожных колес из отформованных заготовок путем прокатки обода по наружной и боковым его поверхностям и последующей прокатки обода с диском коренными и нажимными валками по диаметру с постепенным снижением удельного усилия обжатия нахсимных валков, отличающийся тем, что, с целью улучшения качества колес, перед снижением удельного усилия обжатия нажимных валков осуществляют постепенное повышение удельного усилия обжатия коренных вгшков в течение 1/2-1 оборота с 55-60 до 80 90 кг/см и удерживают его в течение 3-4 оборотов колеса, после чего снижают до 55-60 кг/см в течение 4 оборотов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 721201,кл. В 21 Н 1/01,07.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ прокатки желзнодорожных колес | 1974 |

|

SU642059A1 |

| Способ прокатки железнодорожных колес и устройство для его осуществления | 1987 |

|

SU1491603A1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Способ прокатки железнодорожных колес | 1992 |

|

SU1831401A3 |

Авторы

Даты

1982-12-07—Публикация

1981-05-26—Подача