1

Изобретение относится к обработке металлов давлением, в частности к прокатке железнодорожных колес.

Целью изобретения является увеличение производительности колесопрокатного стана, а также повьшение точности изделий.

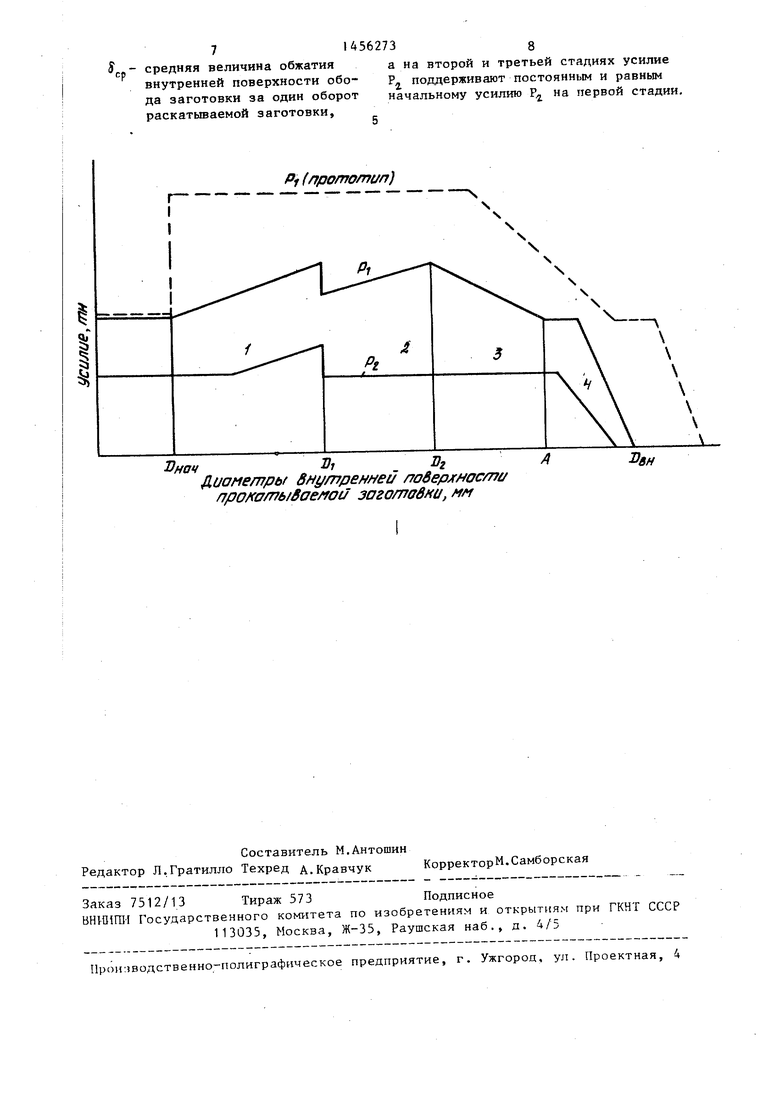

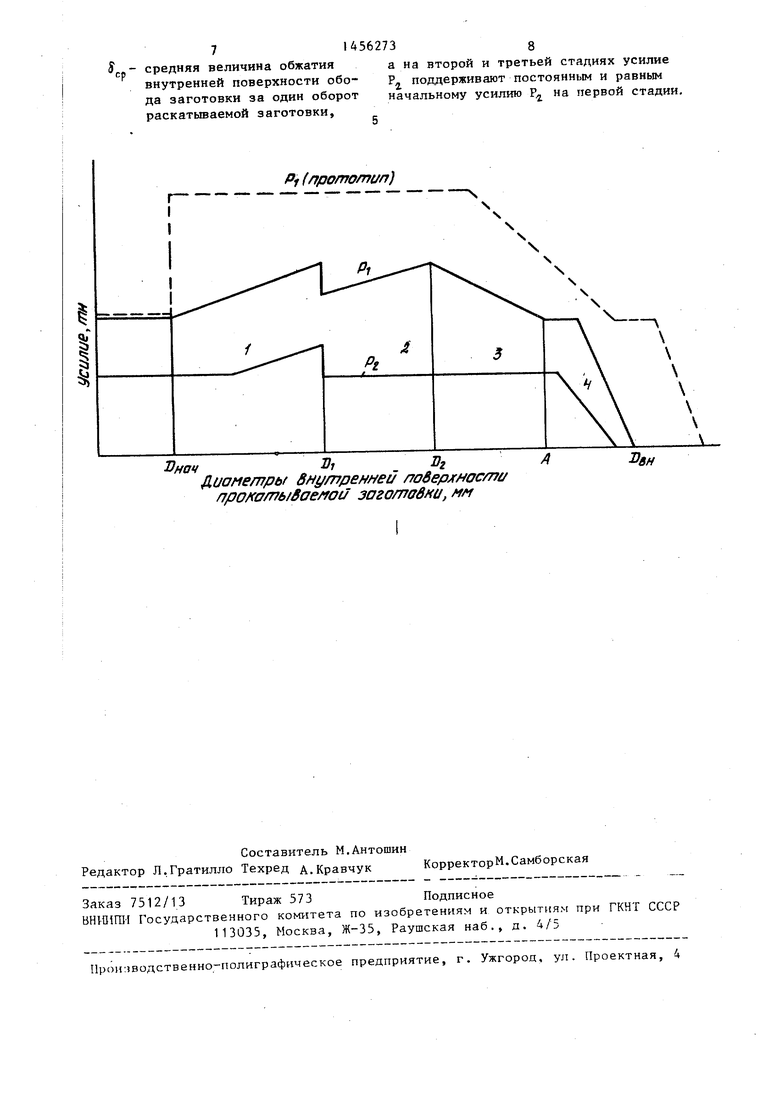

На чертеже показана схема действующих усилий на заготовку в процессе раскатки при выполнении способа.

Способ осуществляется следующим образом.

Предварительно отформованную заготовку помещают в колесопрокатный

стан и производят прокатку заготовки путем обжатия обода по наружной и боковым поверхностям и раскатку.Раскатку вьтолняют в четыре стадии при изменяющейся разности усилий , где Р, - усилие, действующее на заготовку со стороны салазок на- жимных валков, Р - усилие, действующее на заготовку со стороны каретки д коренных валков.

На первой стадии (участок ,) разность возрастает, так как Р, увеличивается, а Р сначала остается постоянной, а затем через 1-1,5 5 оборота также начинает увеличиваться, но с меньшей интенсивностью, чем Р, . Схему нагружения на первой стадии осуществляют на колесопрокатных станах, например, путем закрытия клапа- jo на гидроцилиндра каретки коренных валков. Масло в гидроцилиндре коренных валков начинает сжиматься лишь после выборки всех зазоров под воздействистижении диаметра внутренней поверхности обода, равным

DI

D

вч

1 7

(2)

где

диаметр внутренней поверхности обода раскатанного колеса в горячем состоянииi величина гидропружины в цилиндре салазок нажимных вал ков J

ход салазок за один оборот прокатываемой заготовки средняя величина обжатия внутренней поверхности обода за один оборот. Этот этап характеризуется снижающейся разностью усилий Р, -Р . На колесопрокатном стане по достижении расчетного диаметра D закрывают впускной клапан масла высокого давления в золотниковом распределителе салазок нажимных валков и верхнего

Овчв с1с - срВЫООрКИ ВССА 3et3UiJur

ем увеличившегося диаметра раскатывае-25 наклонного вала. Этот этап раскатки

„«;„„„ ,,г1гта,- гппгт т1Г|Т чя ftjpT ГИПВОПТЭУ

МОЙ заготовки. Вторую стадию раскатки, во время которой разность усилий Р, -Р возрастает, начинают при достижении диаметра внутренней поверхности обода, равным

30

обода осуществляют за счет гидропружины в цилиндре салазок при снижающейся разности усилий Р, -Р.

Пример. При изготовлении цельнокатаных железнодорожных колес диаметром 950 мм используется исходная заготовка массой 470 кг. Пос ее осадки и разгонки и последующей формовки осуществляют прокатку коле са. С этой целью отформованную заго товку помещают в рабочее пространст во колесопрокатного стана и подводя к коренным валкам, каретка которых установлена на упорах. Затем к заго товке подводят нажимные валки, кото рыми прижимают ее к коренным валкам После опускания на обод наклонных валков прокатывают наружную поверхность обода с образованием гребня и его боковые поверхности до требуемо ширины, фиксируя ее при посадке фиксаторной гайки на опорную поверх ность. Необходимые для этого усилия на рабочих валках обеспечиваются пу тем -включения всех гидроцилиндров стана в сеть масла низкого давления (5,5-6 Мпа). Для раскатки обода гид цилиндры верхнего наклонного валка и лазок переключают на рабочую жидкость высокого давления (14-16 МПа) .Усилие 55 цилиндре салазок постепенно возрас тает, увеличивая обжатия внутренне поверхности обода (кривая 1).Через 1-1,5 оборота после подхода к коре

D.

D + (0,5...0,65)(Dj-D,,,),(1)

где диаметр внутренней поверхности обода, задаваемой в стан заготовкиi

D - диаметр внутренней поверх- .ности обода раскатываемой заготовки, при котором достигается максимальная разность усилий ,, и цилиндр салазок отключается от магистрали высокого давления.

На колесопрокатном стане вторую стадию можно осуществить, открывая клапан гидроцилиндра каретки корен ных. валков и соединяя гидроцилиндр, с магистралью рабочей жидкости дав лением 6 МПа. При этом устраняется влияние гидропружины и усилие Рг уменьшается и стабилизируется, а во растающее усилие Р, на нажимных валках обеспечивает при росте разности р р максимально-возможные обжати раскатываемого обода и высокопроизводительную работу стана. Третью стадию раскатки осуществляют при до1456273

и се- уюи д

стижении диаметра внутренней ности обода, равным

D

вч

1 7

(2)

где

диаметр внутренней поверхности обода раскатанного колеса в горячем состоянииi величина гидропружины в цилиндре салазок нажимных валков J

ход салазок за один оборот прокатываемой заготовки средняя величина обжатия внутренней поверхности обода за один оборот. Этот этап характеризуется снижающейся разностью усилий Р, -Р . На колесопрокатном стане по достижении расчетного диаметра D закрывают впускной клапан масла высокого давления в золотниковом распределителе салазок нажимных валков и верхнего

Овчв с1с - ср

5 наклонного вала. Этот этап раскатки

„«;„„„ ,,г1гта,- гппгт т1Г|Т чя ftjpT ГИПВОПТЭУ

0

)

35

40

обода осуществляют за счет гидропружины в цилиндре салазок при снижающейся разности усилий Р, -Р.

Пример. При изготовлении цельнокатаных железнодорожных колес диаметром 950 мм используется исходная заготовка массой 470 кг. После ее осадки и разгонки и последующей формовки осуществляют прокатку колеса. С этой целью отформованную заготовку помещают в рабочее пространство колесопрокатного стана и подводят к коренным валкам, каретка которых установлена на упорах. Затем к заготовке подводят нажимные валки, которыми прижимают ее к коренным валкам. После опускания на обод наклонных валков прокатывают наружную поверхность обода с образованием гребня и его боковые поверхности до требуемой ширины, фиксируя ее при посадке фиксаторной гайки на опорную поверхность. Необходимые для этого усилия на рабочих валках обеспечиваются путем -включения всех гидроцилиндров стана в сеть масла низкого давления (5,5-6 Мпа). Для раскатки обода гидро цилиндры верхнего наклонного валка и салазок переключают на рабочую жидкость высокого давления (14-16 МПа) .Усилие в 55 цилиндре салазок постепенно возрастает, увеличивая обжатия внутренней поверхности обода (кривая 1).Через 1-1,5 оборота после подхода к корен45

50

ным валкам заготовки увеличенного диаметра и выборки всех зазоров начинает возрастать и усилие на коренных валках Р. Это происходит за сче сжатия масла в цилиндре каретки, в который доступ масла был перекрыт при фиксировании положения коренных валков при подготовке стана к прокатке. Дальнейшую раскатку обода еле дует вести по определенным для управления станом промежуточным диаметрам внутренней поверхности- обода по формулам (1) и (2). Принимая Dgj 815 мм (в горячем состоянии) определенную экспериментально величину гидропружины otp 10 мм, 1 3мм 7,5 мм, получим D 76.5 мм.

Полученный расчетный промежуточный диаметр Dj позволяет определить и второй расчетньш промежуточный диаметр по формуле (1), который равен при Вцд1 - 670 мм П, 727 мм.

Получив расчетным путем ориентиры для управления станом работу ведут следующим образом. По достижении диаметра раскатываемой внутренней поверхности обода 727 мм открывают клапаны золотникового распределителя соединяющего гидроцилиндр каретки с магистралью масла низкого давления. Усилие в цилиндре падает до уровня, определяемого давлением масла в подводящей магистрали. В соответствии с законом равновесия всех сил, действующих на заготовку, снижается и усилие в цилиндре салазок. В дальнейшем усилие Р вновь возрастает, а усилие Р, остается постоянным.Возрастает и разность Р,-Р,что обеспеч вает увеличение обжатий. По достижении промежуточного диаметра 765 мм закрывают доступ масла высокого давления в цилиндры салазок и верхнего наклонного вала. Раскатка обода про- должается при снижающемся усилии Р , а следовательно, и разности Р,-Pj. за счет гидропружины в цилиндре салазок. Это приведет к соответствующему уменьшению обжатия обода наклонными валками. Когда снижающееся давление в цилиндре салазок достинет уровня 5,5-6 МПа, откроется об- ратньй клапан и цилиндр салазок соединится с магистралью низкого давле ния, что соответствует концу этапа раскатки обода заготовки. Затем последовательно закрывают доступ рабочей жидкости в цилиндры каретки и

салазок и открьшают сливные клапаны. Слив масла из цилиндра салазок производят через дроссель, что позволяет осуществлять полировку обода при снижающейся разности усилий Р, -Р.

Формула изобретения

Способ прокатки изделий типа колес из отформованных заготовок путем обжатия обода по наружной и боковым поверхностям и раскатки обода с диском по диаметру при изменяющихся усилиях обжатия, отличающийс тем, что, с целью увеличения производительности колесопрокатного стана и улучшения качества изделий за счет повышения их точности,раскатку обода и диска осуществляют в четьфе стадии путем создания разности усилий Р, -PJ, возрастающей на первой и второй стадиях и снижающейся на третьей и четвертой стадиях, где Р - усилие, действующее на заготовку со стороны салазок нажимных валков, усилие, действующее на заготовку со стороны каретки коренных валков,причем первую стадию заканчивают при достижении диаметра внутренней поверхности обода

D D,(0,5-0,65)(Dj-D,),

где D

но ц

начальный диаметр внутренней поверхности обода заготовки j

диаметр внутренней поверхности обода заготовки,при котором достигается максимальная разность усилий Р, -Р , вторую стадию заканчивают при достижении максимальной разности усилий Р, -Pj при значении диаметра внутренней поверхности обода

D, D,,

Р

- диаметр внутренней поверхности обода раскатанного колеса в горячем состоянии; eip - величина гидравлической

пружины в цилиндре салазок; Ij., - ход салазок за один оборот прокатываемой заготовки ;.

714562738

S - средняя величина обжатия а на второй и третьей стадиях усилие внутренней поверхности обо- Р поддерживают постоянным и равным да заготовки за один оборот начальному усилию Р на первой стадии, раскатьшаемой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| Способ прокатки желзнодорожных колес | 1974 |

|

SU642059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| ИЗМЕРИТЕЛЬ ВНУТРЕННЕГО ДИАМЕТРА ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА ПРИ ПРОКАТКЕ | 1992 |

|

RU2082081C1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| Способ прокатки изделий типа тел вращения | 1986 |

|

SU1458056A1 |

PI(прототип}

Зноч 1. Р

fiuofiempbt Внутренней /70&ер носте/

fjpOf a/Tfb/BaeffotJ загоглавни, мм

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-07—Публикация

1986-03-17—Подача