1

Изобретение относится к прокатному производству и может быть использовано при изготовлении центров для электровозных колес.

Извеотен способ изготовления изделий типа колес и заготовок шестерен на колесопрокатных установках из литых заготовок путем осадки и формовки заготовки с деформированием обода и диска и последующей калибровки 1..

Недостатком известного способа является невысокое качество получаемых изделий.

Известен способ прокатки колес путем осадки и формовки заготовки с деформированием обода и диска по диаметру с приложением усилия подпора по ширине обода.При этом нагретую заготовку после осадки и формовки прокатывают на стане с образованием поверхности катания на наружной части обода и боковых его поверхностей, параллельных между собой. После достижения максимального подпора металла по ширине обода прокатывают обод и диск по диаметру при постоянных обжатиях н.а оборот заготовки. При этом максимальном подпоре достигаются указанные процессы за счет следующих операций. В начале прокатки колеса осуществляется осадка обода по ширине начальными конусами наклонных валков при низком давлении рабочей жидкости нажимного устройства (63 кгс/см). Затем последнее переводится на высокое давление (120 кгс/см) рабочей, жидкости, тем самым организуется максимальный подпор металла со стороны начальных конусов наклонных валков. Прокатка обода и диска по диаметру осуществляется средними конусами наклонных валков при подаче рабочей жидкости под высоким давлением (120 кгс/см)в нажимные цилиндры вертикальных валков, причем обжатия обода за каждый оборот,заготовки остаются практически постоянными 2.

Так, если прокатывается железнодорожное колесо 0/950 мм, то внутренняя поверхность обода заготовки прокатывается от диаметра 670 NW до размера 0 810 мм,т.е.суммарное обжатие на сторону равно 810 -670-70 мм,Эти

г 70 мм обода обжимаются за 10 оборотов

заготовки, т.е. за один оборот обжатие составляет 7 мм.

Недостатком известного способа применительно ,к прокатке заготовок центров электровозных колес является то, что при максимальном постоянном подпоре металла по ширине обода вследствие малой толщины, обода происходит увеличение обжатия металла за оборот (12-15 мм}, чтоГ в свою очередь, приводит к вытяжке диска и радиальном направлении (нестабильной толщине по радиусу) и разрыву диска.

Цель изобреуения - повышение точности геометрических параметров диска Поставленная цель достигается тем что деформирование обода и диска по диаметру осуществляют с увеличением обжатия на 30-35% за канодый оборот заготовки с одновременным yвeличeниe усилия подпора по ширине обода от 58-63% его номинальной величины, причем в процессе деформирования дис охлаждают до 800-850°С.

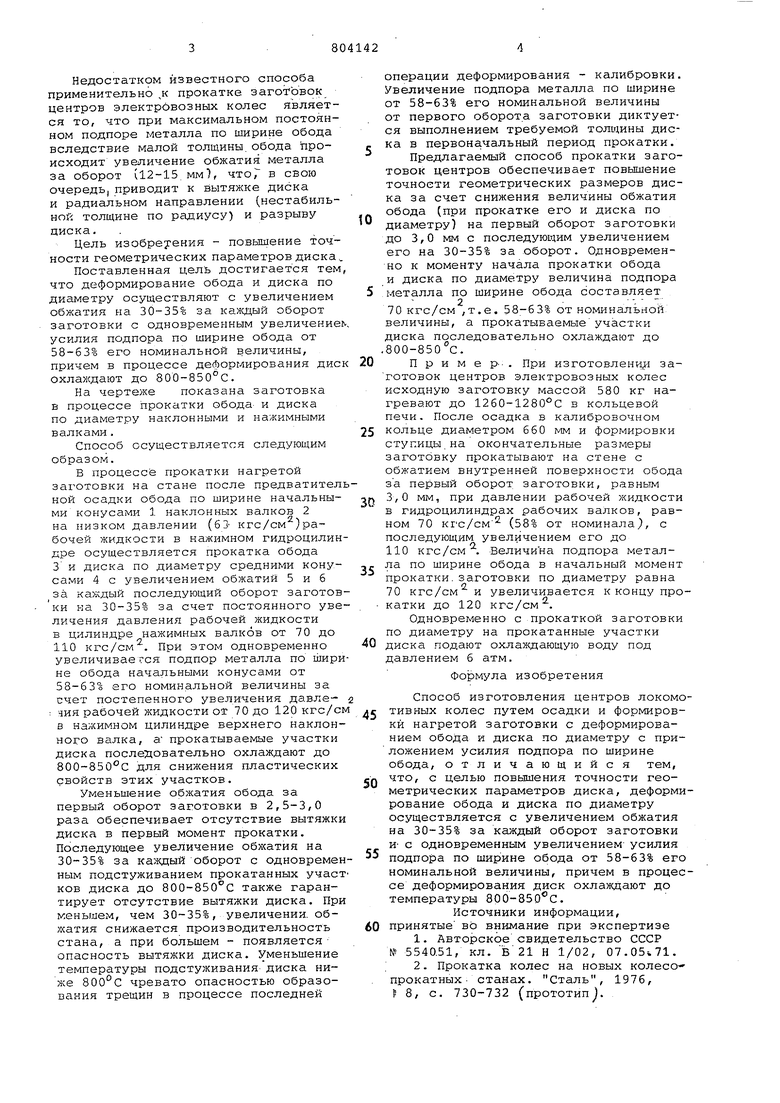

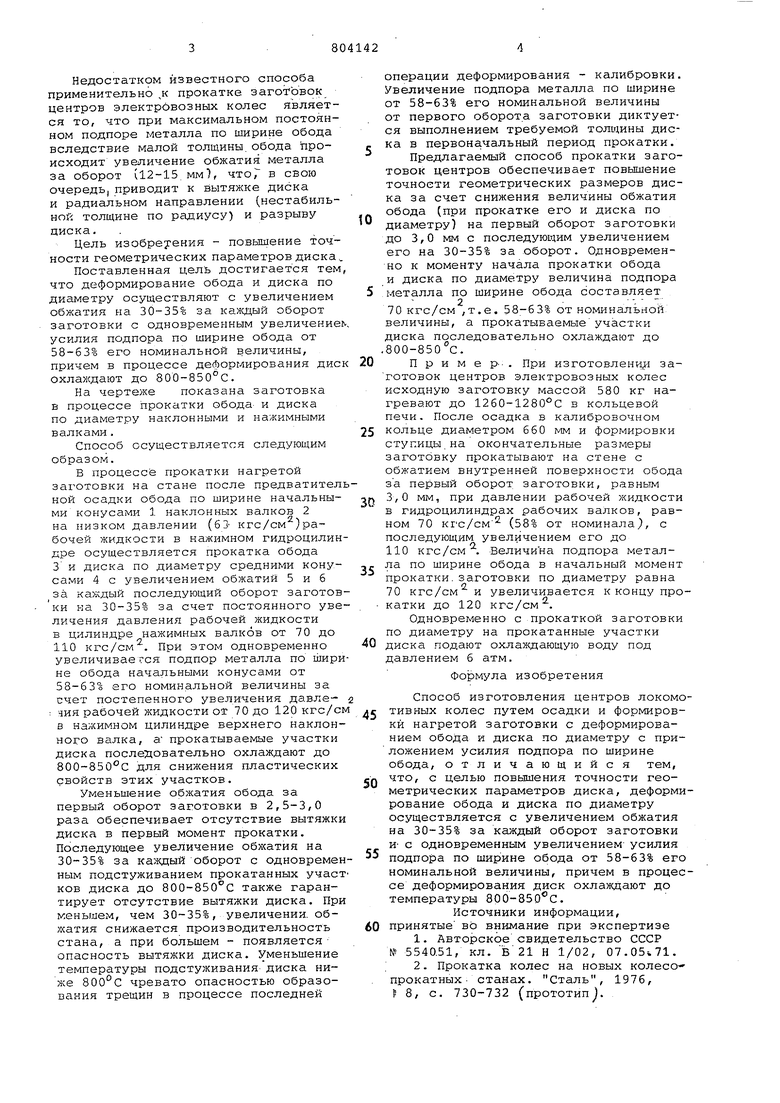

Fla чертеже показана заготовка в процессе прокатки обода и диска по диаметру наклонными и нажимными валками.

Способ осуществляется следующим образом.

В процессе прокатки нагретой заготовки на стане после предватителной осадки обода по ширине начальными конусами 1 наклонных валков 2 на низком давлении (63- кгс/см )рабочей жидкости в нажимном гидроцилиндре осуществляется прокатка обода 3 и диска по диаметру средними конусами 4 с увеличением обжатий 5 и б за каждый последующий оборот заготовки на 30-35% за счет постоянного увеличения давления рабочей жидкости в цилиндре нажимных валков от 70 до 110 кгс/см. При этом одновременно увеличивается подпор металла по ширине обода начальными конусами от 58-63% его номинальной величины за счет постепенного увеличения давле; чия рабочей жидкости от 70 до 120 кгс/с в нажимном цилиндре верхнего наклонного валка, а прокатываемые участки диска последовательно охлаждают до 800-850с для снижения пластических свойств этих участков.

Уменьшение обжатия обода за первый оборот заготовки в 2,5-3,0 раза обеспечивает отсутствие вытяжки диска в первый момент прокатки. Последующее увеличение обжатия на 30-35% за кансдый оборот с одновременным подстуживанием прокатанных участ ков диска до 800-850 0 также гарантирует отсутствие вытяжки диска. При меньшем, чем 30-35%, увеличении, обжатия снижается производительность стана, а при большем - появляется опасность вытяжки диска. Уменьшение температуры подстуживания диска ниже 800°С чревато опасностью образования трещин в процессе последней

операции деформирования - калибровки. Увеличение подпора металла по ширине от 58-63% его номинальной величины от первого оборота заготовки диктуется выполнением требуемой толщины дис. ка в первоначальный период прокатки.

Предлагаемый способ прокатки заготовок центров обеспечивает повышение точности геометрических размеров диска за счет снижения величины обжатия обода (при прокатке его и диска по диаметру) на первый оборот заготовки ,до 3,0 мм с последующим увеличением его на 30-35% за оборот. Одновременно к моменту начала прокатки обода и диска по диаметру величина подпора

5 металла по ширине обода составляет 2 . - - 70 кгс/см ,т.е. 58-63% от номинальной величины, а прокатываемые участки диска последовательно охлаждают до .800-850 С.

0 П р и м е Р-- . При изготовлений заготовок центров электровозных колес исходную заготовку массой 580 кг нагревают до 1260-1280°С в кольцевой печи. После осадка в калибровочном

5 кольце диаметром 660 мм и формировки ступицы на окончательные размеры заготовку прокатывают на стене с обжатием внутренней поверхности обода за первый оборот заготовки, равным

Q 3,0 мм, при давлении рабочей жидкости в гидроцилиндрах рабочих валков, равном 70 кгс/см (58% от номинала), с последующим увеличением его до 110 кгс/см . Величина подпора металла по ширине обода в начальный момент

прокатки.заготовки по диаметру равна 70 кгс/см и увеличивается к концу прокатки до 120 кгс/см.

Одновременно с прокаткой заготовки по диаметру на прокатанные участки 0 диска подают охлаждающую воду под давлением 6 атм.

Формула изобретения

Способ изготовления центров локомотивных колес путем осадки и формировки нагретой заготовки с деформированием обода и диска по диаметру с приложением усилия подпора по ширине обода, отличающийся тем,

Q что, с целью повышения точности геометрических параметров диска, деформирование обода и диска по диаметру осуществляется с увеличением обжатия на 30-35% за каждый оборот заготовки и- с одновременным увеличением усилия

5 подпора по ширине обода от 58-63% его номинальной величины, причем в процессе деформирования диск охлаждают до температуры 800-850 с.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 5540.51, кл. Б21 Н 1/02, 07.05. 71.

2.Прокатка колес на новых колесопрокатных- станах. Сталь, 1976,

Р 8, с. 730-732 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| Способ прокатки железнодорожных одноребордных колес малого диаметра | 1990 |

|

SU1779454A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| Способ получения заготовок типа тел вращения | 1982 |

|

SU1225656A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-16—Подача