Г

(Л

8

ЯНИН 3 - 5 MM от обода заготовки включается датчик 13. Блок 12 автоматической системы управления подает сигнал на включение двухпозици- онного гидрораспределителя 8, Последний обеспечивает перемещение верхнего 1аклонного валка со скоростью 5-10 мм/с. Осадку обода по ширине начинают со скоростью 5-10 мм/с и совмещают ее с выкаткой гребня, поверхности качения и раскаткой обода колеса по диаметру. При этом сни

жается величина перехода от формованной к прокатанной части колеса до 1,1 - 0,4 мм, а Нереход получается плавным, без уступа. Устройство содержит державку с верхним наклонным валком, гидросистему управления блока гидроцилиндров.Имеется также редукционный гидравлический блок, блок автоматической системы управления, бесконтактный датчик положения верхнего наклонного валка. 2 с.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления колес | 1980 |

|

SU882688A1 |

| Способ прокатки железнодорожных колес | 1992 |

|

SU1831401A3 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ прокатки железнодорожных колес | 1975 |

|

SU645740A1 |

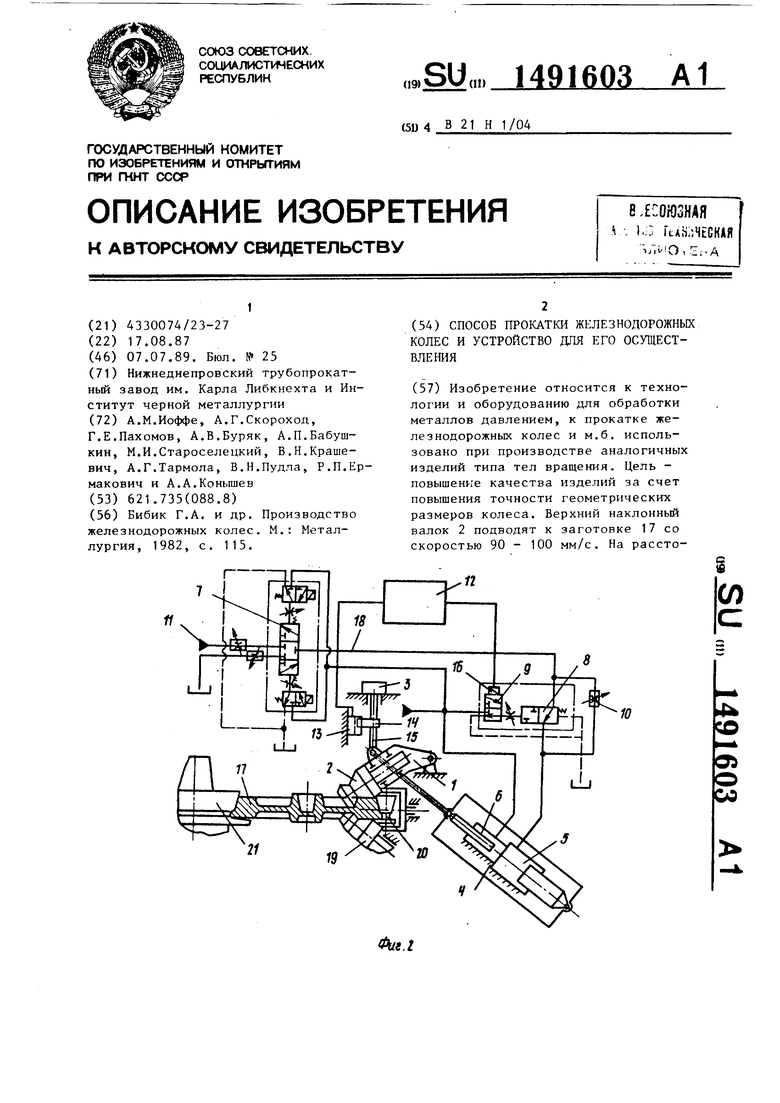

Изобретение относится к технологии и оборудованию для обработки металлов давлением, к прокатке железнодорожных колес и может быть использовано при производстве аналогичных изделий типа тел вращения. Цель - повышение качества изделий за счет повышения точности геометрических размеров колеса. Верхний наклонный валок 2 подводят к заготовке 17 со скоростью 90-100 мм/с. На расстоянии 3-5 мм от обода заготовки включается датчик 13. Блок 12 автоматической системы управления подает сигнал на включение двухпозиционного гидрораспределителя 8. Последний обеспечивает перемещение верхнего наклонного валка со скоростью 5-10 мм/с. Осадку обода по ширине начинают со скоростью 5-10 мм/с и совмещают ее с выкаткой гребня, поверхности качения и раскаткой обода колеса по диаметру. При этом снижается величина перехода от формованной к прокатанной части колеса до 1,1-0,4 мм, а переход получается плавным, без уступа. Устройство содержит державку с верхним наклонным валком, гидросистему управления блока гидроцилиндров. Имеется также редукционный гидравлический блок, блок автоматической системы управления, бесконтактный датчик положения верхнего наклонного валка. 2 с.п. ф-лы, 3 ил.

Изобретение относится к области обработки металлов давле}шем, конкретно - к прокатке железнодорожных колес, и может быть использовано при производстве других аналогичных изделий типа тел вращения.

Целью изобретения является повышение качества изделий за счет сни- жеш1я брака колес по резкому переходу формованной части диска к прокатанной и повышения точности геометрических размеров колес.

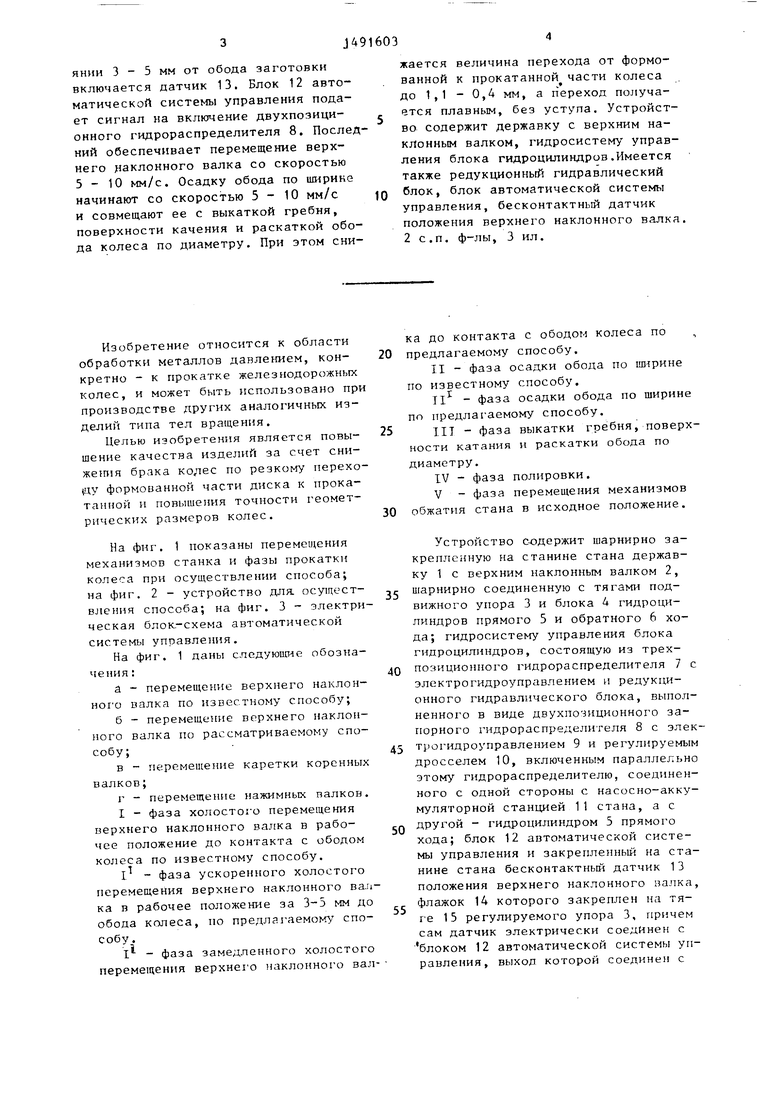

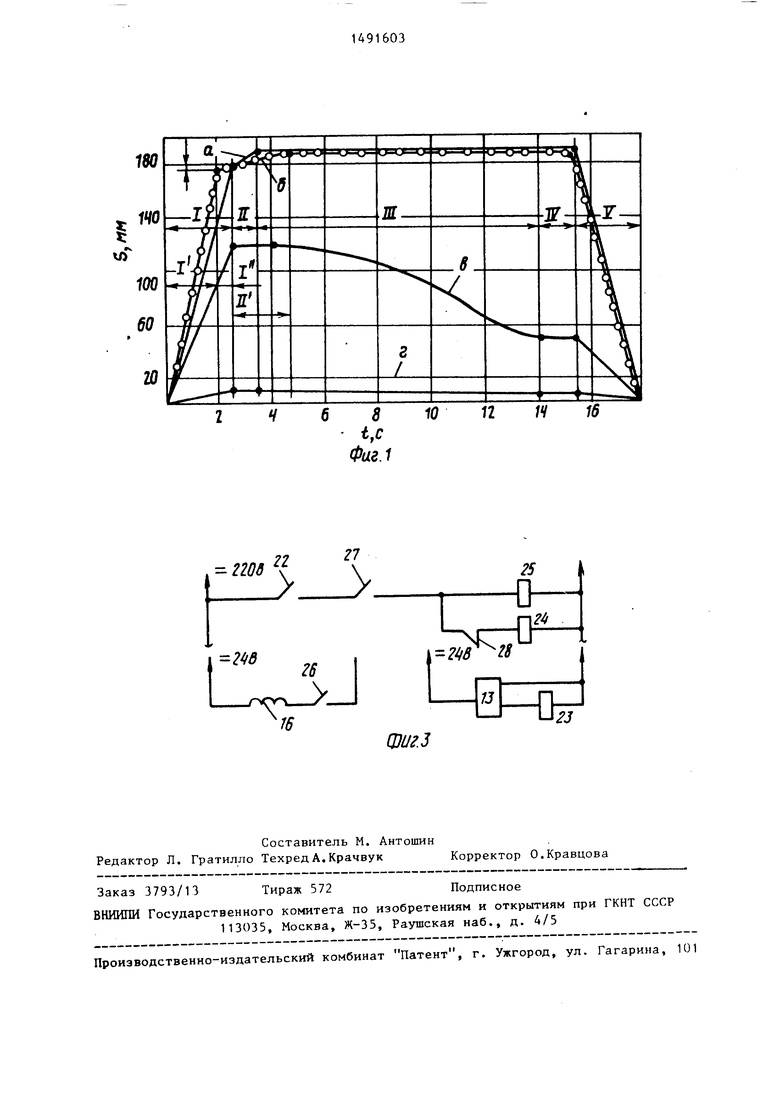

На фиг. 1 показаны перемещения механизмов станка и фазы прокатки колеса при осуществлении способа; на фиг. 2 - устройство для осуществления способа; на фиг. 3 электрическая блок-схема автоматической системы управления.

На фиг. 1 даны следующие обозначения :

а - перемещение верхнего наклон- ног о валка по известному способу;

б - перемещение верхнего наклонного валка по рассматриваемому способу;

в - перемещение каретки коренных валков;

г - перемещение нажимных валков.

I - фаза xonocToi o перемещения верхнего наклонного валка в рабочее положение до контакта с ободом колеса по известному способу.

I - фаза ускоренного холостого перемещения верхнего наклонного валка в рабочее положение за 3-5 мм до обода колеса, по предлагаемому способу .

- фаза замедленного холостого перемещения верхнего наклонного вал

0

5

0

5

0

5

0

5

ка до контакта с ободом колеса по предлагаемому способу.

II - фаза осадки обода по ширине по известному способу,

II- фаза осадки обода по ширине по предлагаемому способу.

III- фаза выкатки гребня, поверхности катания и раскатки обода по диаметру.

IV- фаза полировки.

V- фаза перемещения механизмов обжатия стана в исходное положение.

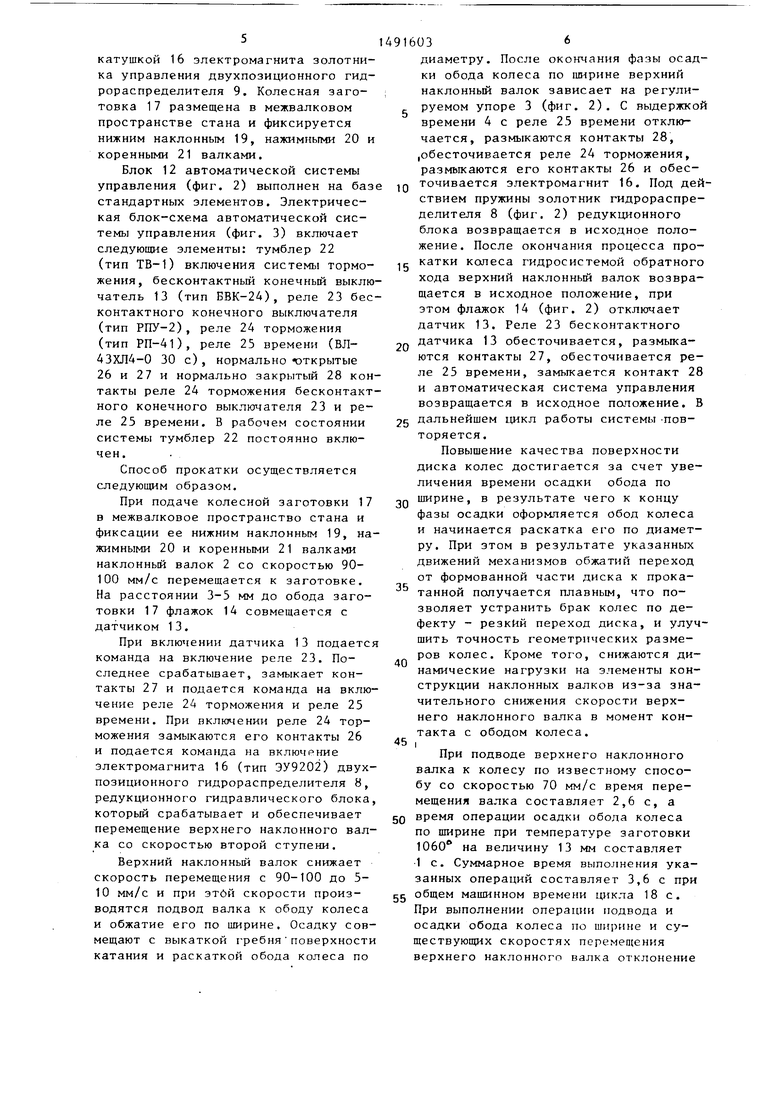

Устройство содержит шарнирно закрепленную на станине стана державку 1 с верхним наклонным валком 2, шарнирно соединенную с тягами подвижного упора 3 и блока 4 гидроцилиндров прямого 5 и обратного 6 хода; гидросистему управления блока гидроцилиндров, состоящую из трех- позиционного гидрораспределителя 7 с электрогидроуправлением и редукционного гидравлического блока, выполненного в виде двухпозиционного запорного гидрораспределителя 8 с электрогидроуправлением 9 и регулируемым дросселем 10, включенным параллельно этому гидрораспределителю, соединенного с одной стороны с насосно-акку- муляторной станцией 11 стана, а с другой - гидроцилиндром 5 прямого хода; блок 12 автоматической системы управления и закрепле}1ный на станине стана бесконтактный датчик 13 положения верхнего наклонного валка, флажок 14 которого закреплен на тяге 15 регулируемого упора 3, причем сам датчик электрически соединен с блоком 12 автоматической системы управления, выход которой соединен с

катушкой 16 электромагнита золотника управления двухпозиционного гидрораспределителя 9. Колесная заго- тонка 17 размещена в межвалковом пространстве стана и фиксируется нижним наклонным 19, нажимными 20 и коренными 21 валками.

Блок 12 автоматической системы управления (фиг. 2) выполнен на баз стандартных элементов. Электрическая блок-схема автоматической системы управления (фиг. 3) включает следующие элементы: тумблер 22 (тип ТВ-1) включения системы торможения, бесконтактный конечный выключатель 13 (тип БВК-24), реле 23 бесконтактного конечного выключателя (тип РПУ-2), реле 24 торможения (тип РП-41), реле 25 времени (ВЛ- 43ХЛ4-0 30 с), нормально -открытые 26 и 27 и нормально закрытый 28 контакты реле 24 торможения бесконтактного конечного выключателя 23 и реле 25 времени. В рабочем состоянии системы тумблер 22 постоянно включен.

Способ прокатки осуществляется следующим образом.

При подаче колесной заготовки 17 в межвалковое пространство стана и фиксации ее нижним наклонным 19, нажимными 20 и коренными 21 валками наклонный валок 2 со скоростью 90- 100 мм/с перемещается к заготовке. На расстоянии 3-5 мм до обода заготовки 17 флажок 14 совмещается с датчиком 13.

При включении датчика 13 подаетс команда на включение реле 23. Последнее срабатывает, замыкает контакты 27 и подается команда на включение реле 24 торможения и реле 25 времени. При включении реле 24 торможения замыкаются его контакты 26 и подается команда на включение электромагнита 16 (тип ЭУ9202) двухпозиционного гидрораспределителя 8, редукционного гидравлического блока который срабатывает и обеспечивает перемещение верхнего наклонного валка со скоростью второй ступени.

Верхний наклонный валок снижает скорость перемещения с 90-100 до 5- 10 мм/с и при этбй скорости производятся подвод валка к ободу колеса и обжатие его по ширине. Осадку совмещают с выкаткой гребня поверхности катания и раскаткой обода колеса по

0

0

диаметру. После окончания фазы осадки обода колеса по ширине верхний наклонный валок зависает на регулируемом упоре 3 (фиг. 2). С выдержкой времени 4 с реле 25 времени отключается, размыкаются контакты 28, (Обесточивается реле 24 торможения, размыкаются его контакты 26 и обесточивается электромагнит 16. Под действием пружины золотник гидрораспределителя 8 (фиг. 2) редукционного блока возвращается в исходное положение. После окончания процесса прод катки колеса гидросистемой обратного хода верхний наклонный валок возвращается в исходное положение, при этом флажок 14 (фиг. 2) отключает датчик 13. Реле 23 бесконтактного датчика 13 обесточивается, размыкаются контакты 27, обесточивается реле 25 времени, замыкается контакт 28 и автоматическая система управления возвращается в исходное положение. В

5 дальнейшем цикл работы системы -повторяется.

Повышение качества поверхности диска колес достигается за счет увеличения времени осадки обода по ширине, в результате чего к концу фазы осадки оформляется обод колеса и начинается раскатка его по диаметру. При этом в результате указанных движений механизмов обжатий переход от формованной части диска к прокатанной получается плавным, что позволяет устранить брак колес по дефекту - резкий переход диска, и улучшить точность геометрических размеров колес. Кроме того, снижаются динамические нагрузки на элементы конструкции наклонных валков из-за значительного снижения скорости верхнего наклонного валка в момент контакта с ободом колеса.

5 I

При подводе верхнего наклонного валка к колесу по известному способу со скоростью 70 мм/с время перемещения валка составляет 2,6 с, а

0 время операции осадки обода колеса по ширине при температуре заготовки 1060 на величину 13 мм составляет 1 с. Суммарное время выполнения указанных операций составляет 3,6 с при

5 общем машинном времени цикла 18 с. При выполнении операции подвода и осадки обода колеса по ширине и существующих скоростях перемещения верхнего наклонного валка отклонение

0

5

0

размеров толщины прокатанной части диска у обода от номинального размера 19,2 мм составляет +3 при величине номинального размера формованной части диска у обода, получаемого на прессе усилием 100 мН - 20,8 мм. В месте перехода от формованной части диска к прокатанной появляется дефект в виде резкого перехода диска величиной 1,6 мм, который требует ремонтной обточки. Величина уступа в месте перехода зависит от точности и скорости перемещения верхнего наклонного валка и с учетом отклонения размера толщины диска достигает значения 4,6 мм.

Плавньй переход от формованной части Диска к прокатанной достигается за счет совмещения во времени операций обжатия обода по ширине верхним наклонным валком и раскатки колеса по диаметру в начальной фазе прокатки.

При скорости осадки обода по ширине 5 мм/с, как показали результаты обмеров опытных партий колес, величина уступа в месте перехода не превышает О,А мм, а при скорости осадки обода по ширине 10 мм/с - 1,1 мм что по существуюш 1м требованиям приемки колес не. является браковочным признаком.

При скорости осадки обода 5 мм/с время осадки обода по имрине составляет 2,6 с, а при скорости 10 мм/с - 1,3 с, что позволяет расширить диапазон скоростей осадки и совместить операции осадки обода по ширине и раскатки колеса по диаметру. Для сохранения постоянного машинного времени цикла 18 с скорость холостого хода верхнего наклонного вака должна быть увеличена до 90- 100 мм/с.

Пример. Исходную заготовку из колесной марки стали массой 480 кг нагревали в кольцевой печи диаметром 30 м до температуры 1260° осаживали на прессе усилием 20 мН, осуществляли осадку и разгонку заготовки в плавающем калибровочном кольце на прессе усилием 50 мП, формировали ступицу и часть прилегающего к ней диска до окончательных размеров, на прессе усилием 100 мН, подготавливали обод к прокатке.

Отформованная заготовка с наружным диаметром 860 мм поступала к ко0

5

0

5

0

5

0

5

0

5

лесопрокатномУ стану с температурой . Механизмом загрузки заготовку укладывали на нижний наклонный валок 19 и приемные опоры каретки корен- ньк валков 21 .Захваты мех анизма загрузки выводили из межвалкового пространства, а каретку с коренными валками 21 и нажимные валки 20 при помощи гидроцилиндров прямого хода подавали до упора в заготовку 17, верхний наклонный валок со скоростью первой ступени скорости 100 мм/с опускали на заготовку и включали электродвигатели приводных линий верхнего и нижнего наклонных валков. За 3 мм до контакта с ободом колеса флажок 14 (фиг. 2), закрепленный на регулируемом упоре 3, воздействует на бесконтактный конечный выключатель 13, подается команда на включение электромагнита 16 редукционного гидравлического блока, при этом автоматически включается вторая ступень скорости верхнего наклонного валка и

со скоростью 5 мм/с начинается фаза осадки обода по ширине. Снижение скорости перемещения верхнего наклонного валка до 5 мм/с (фиг. 1) осуществлялось за счет срабатывания автоматической системы управления положением этого валка, которая подавала команду на включение гидрораспределителя 8 гидравлического редукционного блока. При этом рабочая жидкость к гидроцилиндру 5 прямого хода верхнего наклонного валка подавалась через специально настроенный дроссель 10. Расстояние 3 мм до обода колеса, которое определяло начало второй ступени скорости перемещения верхнего наклонного валка, устанавливалось посредством регулирования положением бесконтактного конечного выключателя 13 на станине стана. После начала операции осадки обода колеса по ширине и обжатия обода верхним наклонным валком с 153 до 144 мм нажимными валками начинали обжимать поверхность катания обода колеса, а через 1,8 м осуществляли переключение гидрораспределителя гидроцилиндра каретки коренных валков с прямого на обратный ход и начинали раскатку колеса по диаметру. Полную осадку обода колеса по ширине на окончательный размер 140 мм заканчивали через 0,8 с после начала операции раскатки обода колеса по

9

диаметру. В результате совмещения в течение 0,8 с фаз осадки обода по ширине и раскатки колеса по диаметр участок перехода формованной части диска к прокатанной получали плавным с размерами на переходе от 21 до 20 мм. После фиксации верхнего наклонного валка на регулируемом упоре фазу раскатки колеса продолжали в течение 9 с, а затем в течение 1,5 с производили полировку колеса при закрытых гидроцилиндрах механизмов обжатия стана. При достижении внутренним ободом колеса размера 810 мм валки стана возвращали в исходное положение в течение 2,5 с. При движении наклонного валка вверх флажок 14, закрепленный на регулируемом упоре 3, размыкал бесконтактный конечный выключатель 13 и элементы схемы автоматического управления редукционным блоком принимали исходное состояние. Электродвигатели приводных линий отключались. Прокатанное колесо с температурой 1030 С механизмом выгрузки подавалось на отводящий рольганг и цикл работы стана повторялся. Машинное время прокатки колеса на стане с.оставляло 18 с и не превышало время прокатки колес по известному способу.

После охлаждения прокатанного на стане опытного колеса и контроля толщины диска специальным дискомером установили, что толщина диска на участке перехода от формованной части к прокатанной длиной 5 мм изменялась от 21 до 20 мм, что соответствует требованиям приемки.

Формула изобретения

ку обода по ши; )ине начальными конусами этих валков, формирование гребня, поверхности качения и раскатку g обода по диаметру при радиальном перемещении нажимных и коренных валков, отличающийся тем, что, с целью повышения качества изделий за счет повышения точности

10 геометрических размеров колес, осадку обода осуществляют со скоростью 5-10 мм/с, причем осадку совмещают с формированием гребня, поверхности качения и раскаткой обода по

15 диаметру.

2, Устройство для прокатки железнодорожных колес, включающее щйриирно закрепленную на станине стана державку с верхним наклонным валком, шарнирно

20 соединенную с тягами подвижного упора и блока гидроцилиндров прямого и обратного хода, гидросистему управления блока гидроцилиндров, состоящую из трехпозиционного гидрораспре25 делителя с электрогидроуправлением, соединенного трубопроводами с полостью гидроцилиндра прямого хода с одной стороны и насосно-аккумулятор- ной станцией с другой, причем гид30 роцилиндр обратного хода блока соединен трубопроводом с насосно- акку- муляторной станцией, отличающееся тем, что, с целью повышения качества изделий, оно снабжено

2 редукционным гидравлическим блоком, выполненные в виде двухпозиционного запорного гидрораспределителя с электро1 идроуправлением и регулируемым дросселем, включенным параллель40 но двухпозиционному гидрораспределителю, блоком автоматической системы управления и бесконтактным датчиком положения верхнего наклонного валка, при этом на тяге подвиж45 ного упора закреплен флажок бесконтактного датчика, а сам датчик установлен на станине стана и электрически соединен с блоком автоматической системы управления, выход кото-

5Q рой соединен с злектрогидроуправле- нием двухпозиционного запорного гидрораспределителя .

ч

u

W

220S( /

r I

7

2J

фиг.з

| Бибик Г.А | |||

| и др | |||

| железнодорожных колес лургия, 1982, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-07-07—Публикация

1987-08-17—Подача