(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1567549A1 |

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Состав для изготовления строительных изделий | 1990 |

|

SU1805120A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

Изобретение относится к промышленности строительных материалов, а точнее к составам масс для изготовления керамических огнеупорных и строительных материалов для футеровки тепловых агрегатов Цель изобретения - получение материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000°С. Керамическая масса включает следующие компоненты, мас.%: суглинок 55-73; бентонитовая глина 2-10; отход алюмохромосиликатного катализатора на основе AlaOa 25-35. Физико-ме- ханические показатели следующие: огнеупорность 1350-1380°С, предел прочности при сжатии 10,2-20 МПа 1 табл.

Изобретение относится к промышленности строительных материалов, а точнее к- составам масс для изготовления керамических, огнеупорных и строительных материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000°С.

Цель изобретения - получение материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000°С.

В керамической массе используется отход катализатора химической и нефтехимической промышленности - порошок серо-зеленого цвета насыпной массой 1- 1,4 г/см3. Содержание оксидов, мас.%: AlaOa 66-75; SI02 11-12; соединения оксидов хрома остальное (хром трехвалентный 5-6; хром шестивалентный 0,5 мол.% от сырья флюса).

Исходя из состава отхода катализатора, действующим началом при образований Черепка керамического материала является вся масса отхода. При спечении черепка хромовая составляющая отхода повышает огнеупорность материала. В керамической массе отход в целом работает как отощи- тель. В качестве алюмосиликата (суглинка) могут использоваться некондиционные глины с превалирующей монтмориллонит-као- линит-гидрослюдистой фракцией глинистой составляющей.

В качестве суглинка используют глину химического состава, мас.%: SI02 70,80: 12,08. ТЮ2 0.72; Ре20з 3.20; СаО 2,28; МдО 1,40; ЗОз 0,04; Na20 1,17; КзО 2,29; п.п.п. 4.56. Глинистая фракция представлена монтмориллонит-гидрослюдисто-каоли- нитовой фракцией с примесью карбоната. В качестве бентонитовой глины используют глину состава, мас.%: SI02 56,36; ТЮ2 0,29; А12Оз + ТЮа 20.31; Ре20з + FeO 8,13;

о

00

ю

Сл Јь

00

FeO 1,13; CaO 1,61; Mg02,78; K20 1,95; №20 0,54 и др.

Способ изготовления включает следующие операции. Процесс формирования изделия может быть осуществлен по пластической и полусухой технологиям, отличающимся одна от другой влажностью массы и технологией формования изделия. По пластическому способу изготовления формовочной смеси дозированные компоненты смешиваются в шнековом прессе при влажности массы 15-18%. Из массы формуются образцы изделия при давлении 7-10 МПа. При полусухом способе дозированные компоненты массы размалываются и смешиваются при влажности 8-12%. Из полученного пресс-порошка с величиной крупной фракции менее 3-4 мм формуются образцы изделия.

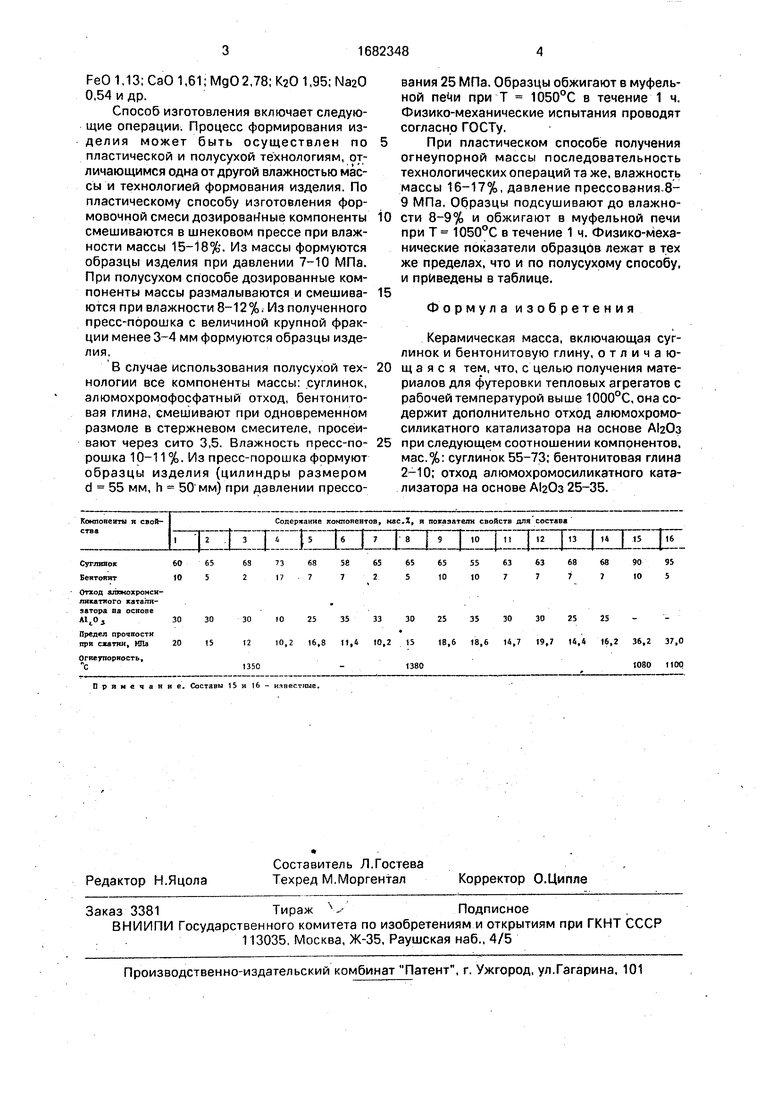

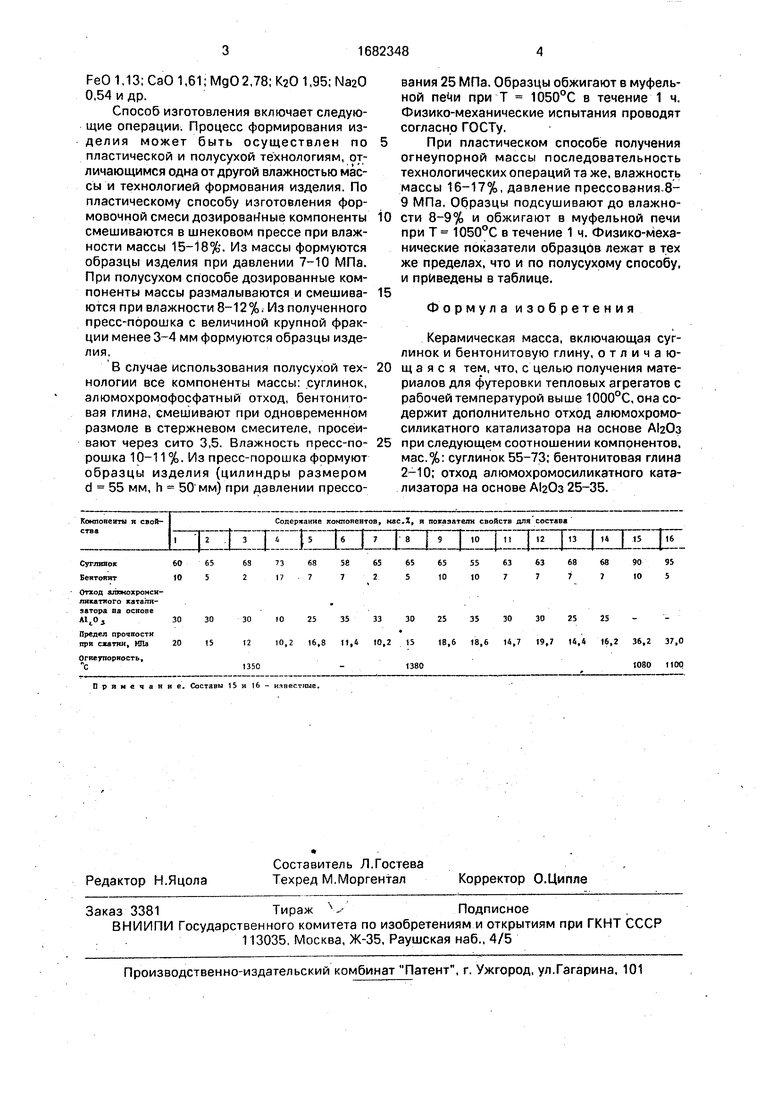

В случае использования полусухой технологии все компоненты массы: суглинок, алюмохромофосфатный отход, бентонитовая глина, смешивают при одновременном размоле в стержневом смесителе, просеивают через сито 3,5. Влажность пресс-порошка 10-11 %. Из пресс-порошка формуют образцы изделия (цилиндры размером d 55 мм, h 50 мм) при давлении прессоПримечание. Составы 15 и 16 - известные.

вания 25 МПа. Образцы обжигают в муфельной печи при Т 1050°С в течение 1 ч. Физико-механические испытания проводят согласно ГОСТу.

При пластическом способе получения

огнеупорной массы последовательность технологических операций та же. влажность массы 16-17%, давление прессования.8- 9 МПа. Образцы подсушивают до влажности 8-9% и обжигают в муфельной печи при Т 1050°С в течение 1 ч. Физико-механические показатели образцов лежат в тех же пределах, что и по полусухому способу, и приведены в таблице.

Формула изобретения

Керамическая масса, включающая суглинок и бентонитовую глину, отличающ а я с я тем, что, с целью получения материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000°С, она содержит дополнительно отход алюмохромо- силикатного катализатора на основе АЬОз

при следующем соотношении компонентов, мас.%: суглинок 55-73; бентонитовая глина 2-10; отход алюмохромосиликатного катализатора на основе АДОз 25-35.

| Энциклопедия неорганических материалов | |||

| - Киев, 1977, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Ботвина Л.М | |||

| Строительные материалы из лессовидных суглинков | |||

| - Ташкент, 1984, с.26-27 | |||

| . | |||

Авторы

Даты

1991-10-07—Публикация

1989-07-12—Подача