Изобретение относится к производству строительных материалов, а именно к изготовлению керамических плиток.

Известна керамическая масса состава, мас.%: глина тугоплавкая 1-60, отходы флотации медных руд 30-70, спек 10-40 1.

Наиболее близким к изобретению является состав для изготовления керамических плиток, мас.%: глина 20-65, отходы флотации медных руд 20-45, эрклез (стекло) 5-20 2.

Плитки, получаемые из указанных составов, имеют относительно высокую истираемость и низкую механическую прочность.

Цель изобретения - получение плиток с пониженной истираемостью и повышенной механической прочностью.

В качестве сырьевых компонентов для приготовления шликера используют глины, стеклобой и флот&цлонные отходы обогащения медных руд.

Характеристики сырьевых материалов представлены ниже.

VI СО 00 VI

Ч)

ю

Химический состав глины,%:

Si02 AI203 F6203 ТЮ2 59.71 23,32 4,200,77

50з 1.440,28

ппп 8,59

100

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2006 |

|

RU2307107C1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамическая масса для изготовления плиток для полов | 1989 |

|

SU1675276A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1599344A1 |

| Шликер для литья керамических плиток | 1984 |

|

SU1224292A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2011 |

|

RU2473506C1 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

Сущность изобретения: состав содержит глину 14-30%: стеклобой 13-19%; флотационные отходы обогащения медных руд 57-67%. Флотационные отходы обогащения медных руд с содержанием твердого вещества 33% направляют для сгущения в отстойник Затем суспензию подогревают до 100°С и загружают в шаровую мельницу, добавляя стеклобой, измельчают до тонкости помола5% на сите 10000 отв./см2, после чего в мельницу вводят- глину и снова измельчают до остатка на сите 10000 отв./см2 3%. Затем горячий шликер подают на фильтр-пресс. При горячем фильтровании влажность осадка составляет 10-12%. Далее отфильтрованный осадок отправляют на сушку и помол. Затем из полученного в результате помола порошка прессуют плитки, сушат и обжигают. Физико-механические показатели: влажность 30%, текучесть по Энглеру через 30 с 5,2-5,4 с, через 30 мин 5,7-5,8 с, коэффициент загустеваемости 1,07, механическая прочность сырца 2,6-2,9 МПа, обожженной плитки 66,5-70,0 МПа; во- допоглощение 1,1-1,9%; истираемость 0,014-0,015 г/см2: термостойкость 200°С. 2 табл.

Гранулометрический состав глины (остатки на ситах):

2,0 0,6

1,0 0-8

0,5 0,17

0.063 0,55

Глина тонкодисперсная и среднепла- стичная, содержит пылеватые и песчаные

ЯГ.ТИЦЫ.

Химический состав стеклобоя,%, SI02 Рв20з СаО МдО 71.23 0.81 0.23 6,94 4,4

Химический состав флотационных отходов обогащения медных руд, %:

5Ю2 Ре20з FeO2 MnO МдО СаО Na20 К20 50з TI02 67,4 14,5 2,58 0.53 0,1 1.4 5,4 4,97 1.43 0,3 1,28

Отходы обогащения медных руд состоят в основном из видоизмененных полевых шпатов, кварца, слюд, карбонатов. Встречаются зерна пироксена, хлорида, окислов железа и небольшой примеси глинистого минерала каолинита гидрослюдистого состава. Они в процессе обогащения притер- певают только качественные изменения, сохраняя химический и минералогический составы полевошпатовых горных пород, а по зерновому составу относятся к тонкодисперсным материалам с удельной поверхностью 2800см2/г. Объемная насыпная масса 1040кг/м3.

По тонкодисперсности флотационные отходы обогащения медных руд относятся к глинистым минералам, по огнеупорности к легкоплавким глинам, а по содержанию (А120з и ТЮ2) к кислым глинам. По минералогическому составу они относятся к видоизмененным глинистым и полевошпатовым минералам, свойства которых почти не изучены, и проявляют керамические свойства как гяина. По числу пластичности они относятся к группе среднепластичных, по коэф- фициенту чувствительности - к высокочувствительным глинам. По группе спекаемости и огнеупорности к легкоплавким глинам с разницей температуры обжига и спекания 110-140°С.

Изделия изготавливают по следующей технологии.

.Флотационные отходы обогащения медных руд имеют плотность 1,26 г/см и содержание твердого вещества 33%. Их направляют для сгущения в отстойник. Влажностьсуспензии32%.плотность . 76г/см3, содержание сухого вещества в объеме пикнометра 123,5 г. Затем суспензию подогре

0,005 2-48

Менее 0,005 50-85

вают до 100°С и откачивают в шаровую мельницу, добавляют стеклобой и измельчают до тонкости помола 5% на сите 10000

ппп 0,55

100

отв./см , после чего в мельницу вводят глину и снова измельчают до остатка на сите 10000 отв./см2 3%. Влажность шликера

100

30%. температура шликера 80°С, горячий шликер подают на фильтр-пресс с поверхностью фильтрования 25 м2. время фильтрования 5 мин (с учетом камер заполнения шликером). При горячем фильтровании

влажность осадка составляет 10-120%, толщина отфильтрованного осадка в пределах 20-40 мм. Далее отфильтрованный осадок отправляют на сушку и помол. Система сушки и помола включает подтопок, тангенциальную молотковую мельницу ММТ 1300/2030/735 и систему аспирации.

Температура теплоносителя на выходе из подтопка составляет до 600°С в зависимости от влажности массы. Отфильтрованная масса, попадая в роторное пространство мельницы, встречается с теплоносителем и подвергается сушке и помолу за счет мелющих тел Полученный порошок

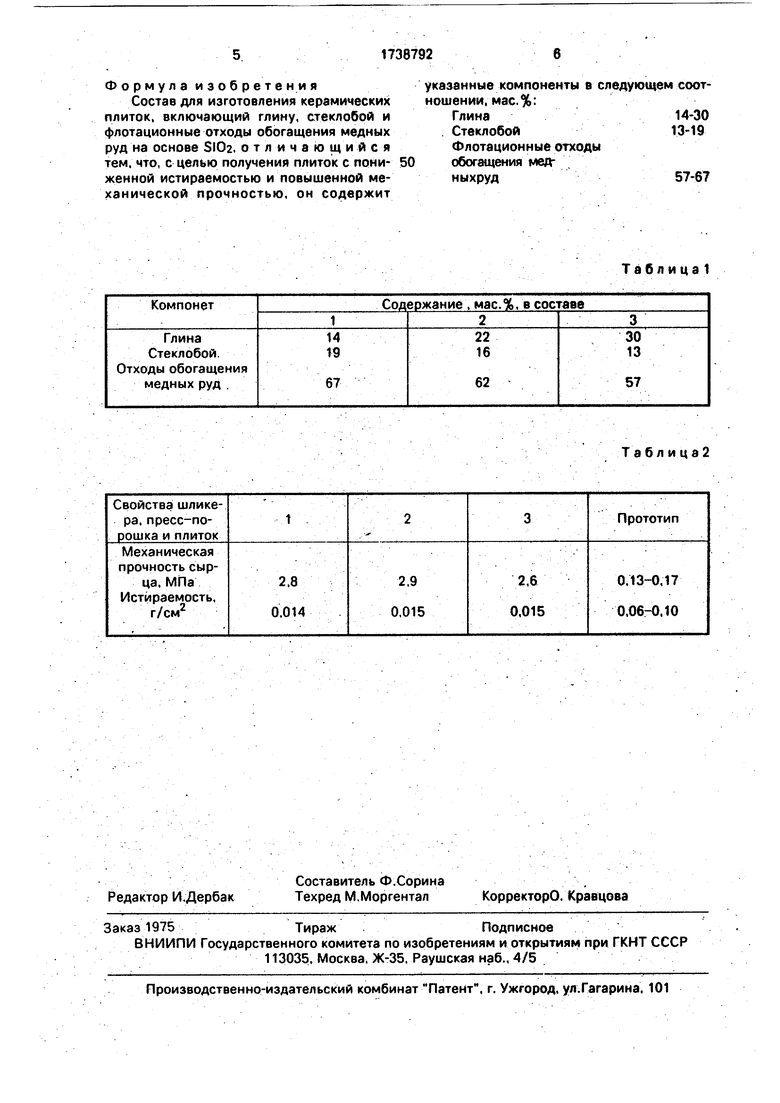

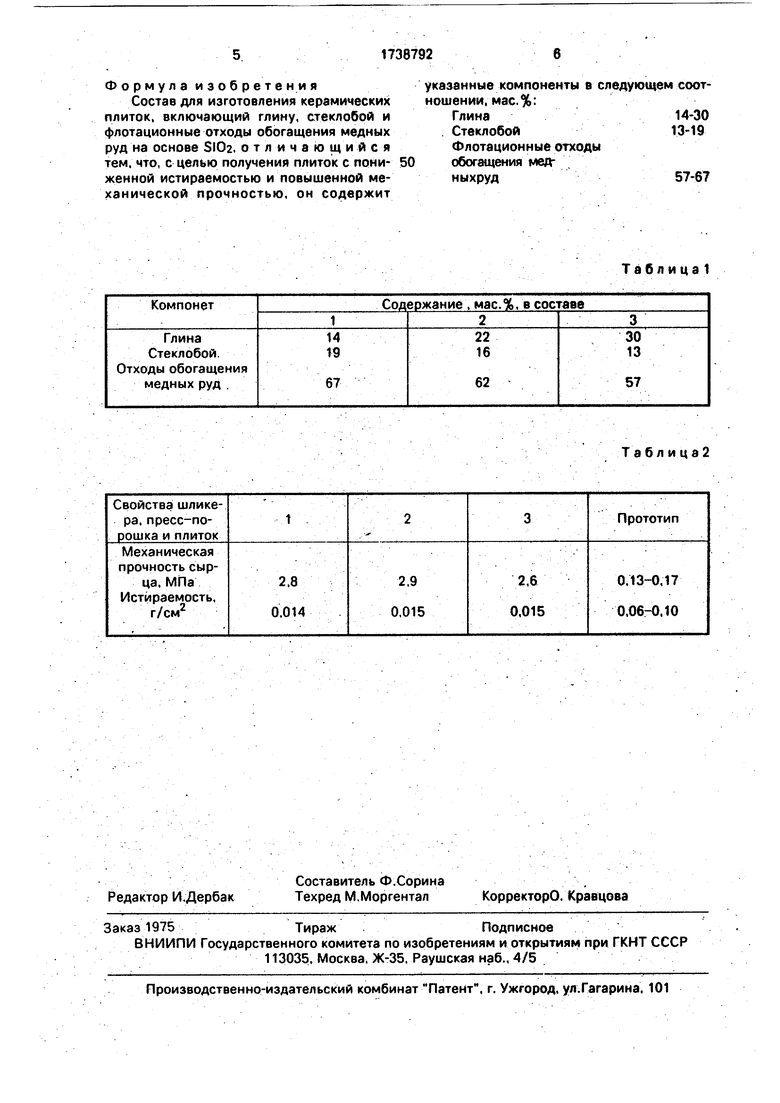

с влажностью 7% осаждается осадите/.Оной системой до полного прохода через сито с диаметром 1 мм. Готовый порошок со сборного бункера дозируют и подают по течке ячейковым питателем на прессование, поточно-конвейерную линию для сушки и обжига. Керамические плитки прессуют при удельном давлении 12.5 МПа, сушат на конвейерной сушилке при 250°С до остаточной влажности 0,25% в течение 20 мин, при необходимости глазуруют и обжигают в течение 48 мин в щелевой роликовой печи поточно-конвейерной линии при максимальной температуре 980°С. Составы для изготовления керамических плиток приведены в табл.1, их показатели - е табл.2.

Формула изобретения

Состав для изготовления керамических плиток, включающий глину, стеклобой и флотационные отходы обогащения медных руд на основе SlOa. отличающийся тем. что, с целью получения плиток с пониженной истираемостью и повышенной механической прочностью, он содержит

указанные компоненты в следующем соотношении, мас.%:

Глина14-30

Стеклобой13-19

Флотационные отходы

обогащения медныхруд57-67

Таблица

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса для изготовленияфАСАдНыХ плиТОК | 1979 |

|

SU833823A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бровкова Н.Н., Бровкова В.Н | |||

| Использование отходов флотации медных руд в производстве фасадных плиток | |||

| - Стекло, и керамика, 1979, № 1, с 21. | |||

Авторы

Даты

1992-06-07—Публикация

1989-09-19—Подача