Изобретение относится к средствам защиты от окисления и обезуглероживания молотовых штампов при их нагреве под закалку и может быть использовано при термообработке массивных изделий на машиностроительных и металлургических заводах, имеющих газовые и электрические печи.

Целью изобретения является повышение надежности защиты за счет уменьшения привариваемости покрытия к поверхности и толщины окисленного слоя и уменьшение окисления штампов и снижение трудоемкости обработки.

Замена магнезитового порошка на железную окалину, вводимую в состав покрытия в количестве 60-65%tw. способствует повышению его теплопроводности и устранению привариваемости покрытия к рабочей поверхности штампов. Благодаря этому обеспечивается легкость удаления остатков покрытия перед последующей закалкой и получение качественной поверхности при значительном сокращении трудоемкости процесса и длительнсоти термообработки штампов. Вместе с тем железная окалина легко смешивается с кристаллическим графитом и жидкой основой покрытия, выполняя функцию антипригарной добавки, которая в смеси с графитом препятствует выгоранию углерода с защищаемой поверхности, исключая тем самым ее обезуглероживание. Образующееся при нагреве коркообразное покрытие обеспечивает защиту плоскости разъема штампов от ния.

сь

00

to

Уменьшение содержания окалины менее 60% по массе приводит к снижению вязкости покрытия и его сползанию с вертикальных и наклонных участков рабочей поверхности штампов, что особенно опасно для гравюры из-зэ возможности ее окисления, а следовательно, и снижения твердости.

Увеличение содержания окалины более 65% делает покрытие более густым, что затрудняет его нанесение нз защищаемую по- верхность и служит причиной растрескивания покрытия в процессе его сушки при нагреве штампов. Это может привести к нежелаемой пятнистой твердости рабочей поверхности инструмента, а следовательно, к снижению его износостойкости.

Ограничение содержания графита до 10-15% вызвано тем, что при указанном количестве достигаются наилучшие условия динамического равновесия между защищаемой рабочей поверхностью штампа и самим покрытием. Это объясняется тем, что графит препятствует выгоранию углерода из поверхности Штампа при его нагреве,

Увеличение содержания графита более 15% приводит к науглероживанию поверхности и вызывает охрупчивание металла. Одновременно затрудняется приготовление и последующее нанесение покрытия вследствие плохой смачиваемости сыпучих компонентов с жидкой основой.

При уменьшении содержания графита мене 10% повышается жидкотекучесть покрытия, после нанесения которого на рабочую поверхность штампов возможно ухудшение защитных свойств, вызванных выгоранием углерода из поверхностного слоя. Это может привести к нежелательному обезуглероживанию поверхностного слоя, а также к обезуглероживанию поверхности штампов в процессе нагрева, что особенно опасно для их гравюры, твердость и износостойкость которой снижаются.

Уменьшение содержания алюмохром- фосфатной связки с 55-80 до 10-12% позволяет уменьшить затраты на получение состава и исключить вероятность приваривания покрытия к защищаемой поверхности.

При снижении содержания алюмохром- фосфатной связки менее 10% увеличивает- ся время затвердевания из-за его большой жидкоподвижности, препятствующей удержанию покрытия на наклонных и вертикальных участках плоскости разъема штампов.

Увеличение содержания алюмохром- фосфатной связки более 12% способствует привариванию покрытия к защищаемой поверхности, в результате чего затрудняется удаление его остатков перед закалкой штампов в масле.

Вода, вводимая в состав покрытия,

обеспечивает хорошую растворимость алю- мохромфосфатной связки с получением жидкой основы, способствующей приготовлению однородной безкомковой пасты, легко наносимой на плоскость разъема

0 штампов перед их нагревом. Кроме того, наличие воды в покрытии уменьшает скорость его затвердевания, что особенно необходимо в процессе приготовления и последующего нанесения покрытия на по5 верхность штампов. Испарение воды из обмазки при их нагреве способствует образованию достаточно твердого каркасо- образного покрытия, надежно защищающего гравюру и плоскость разъема

0 штампов от окисления и обезуглероживания. При этом отпадает необходимость предварительной сушки покрытия, что позволяет сократить длительность подготовительных работ и всей термообработки

5 штампов.

Изменение толщины покрытия при нагреве штампов под закалку в пределах от 0,01 до 0,015 толщины штампов обеспечивает надежную защиту их рабочей поверх0 ности от окисления и обезуглероживания при различной длительности нагрева, которая определяется габаритами штампов, в частности их толщиной. При уменьшении толщины покрытия менее 0,01 толщины

5 штампов возможно его выгорание, а следовательно, и снижение эффективности защиты,

Увеличение толщины слоя покрытия более 0,015 толщины штампов затрудняет

0 удержание обмазки на вертикальных и наклонных участках плоскости разъема, вследствие чего возможно ее сползание с этих участков и их непосредственный контакт с печной атмосферой.

5 Установка штампов в печь вверх защитным покрытием обеспечивает интенсивный нагрев штампов. При этом полностью устраняются сложности установки штампов на подину печи либо на поддон, используемый

0 при механизированной загрузке штампов в печь, благодаря чему сокращается трудоемкость подготовительных работ, а следовательно, и длительность термообработки штампов. Кроме того, при нагреве штампов

5 гравюрой вверх снижается неравномерность температурного поля по их толщине, благодаря чему уменьшаются внутренние напряжения в теле штампа. .

Для получения качественной обмазки вначале алюмохромфосфатную связку растворяют в воде, а затем в полученный раствор вводят предварительно перемешанные между собой порошкообразные графит и измельченную железную окалину, доводя состав до пастообразного состояния требу- емой консистенции. Затем покрытие наносят на очищенную рабочую поверхность штампов слоем требуемой толщины, после чего штампы устанавливают в печь для их нагрева вверх гравюрой.

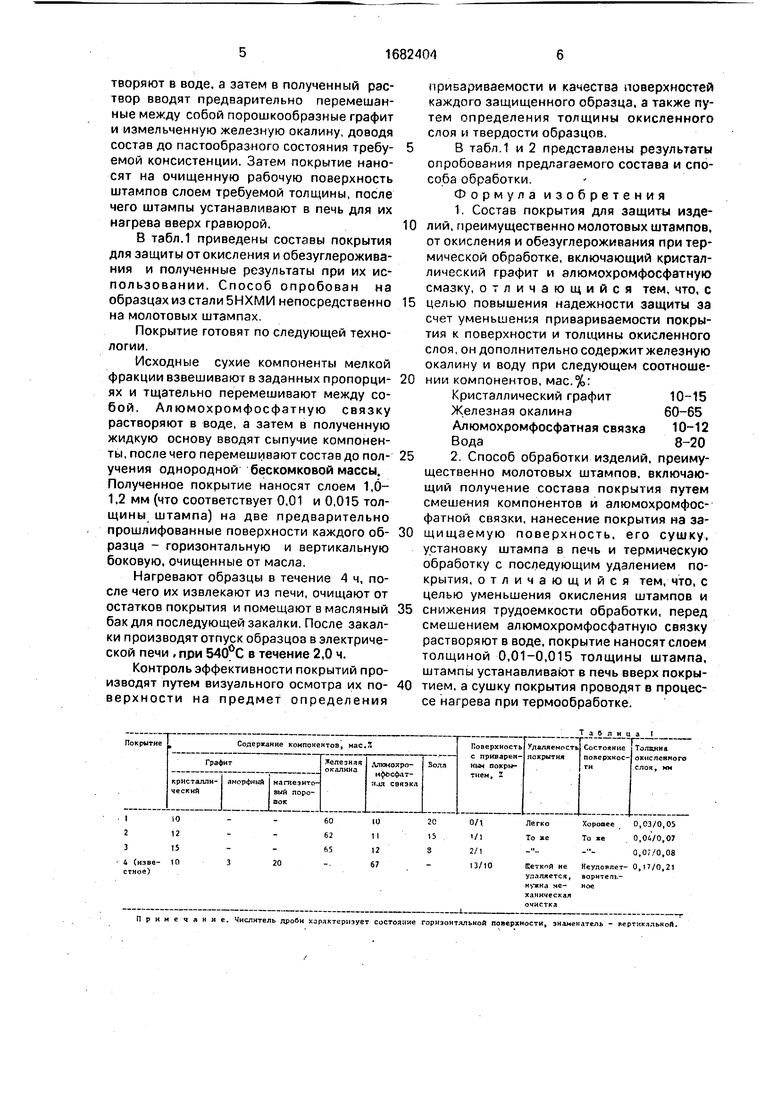

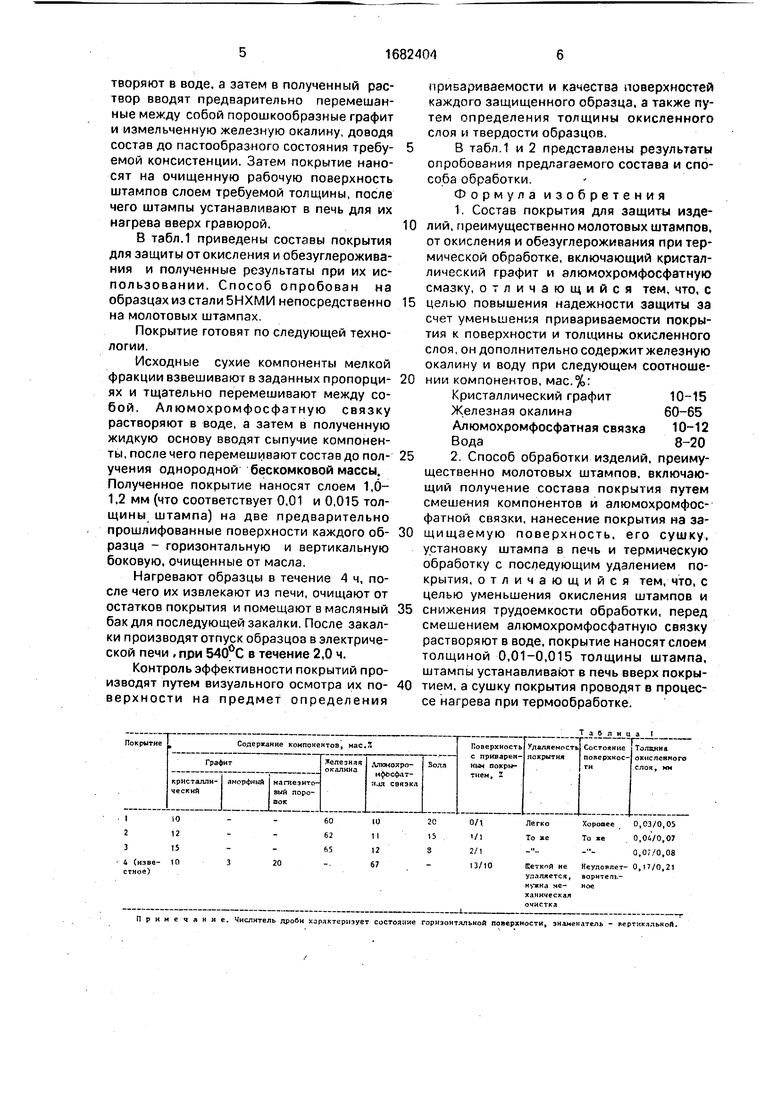

В табл.1 приведены составы покрытия для защиты от окисления и обезуглероживания и полученные результаты при их использовании. Способ опробован на образцах из стали 5НХМИ непосредственно на молотовых штампах.

Покрытие готовят по следующей технологии.

Исходные сухие компоненты мелкой фракции взвешивают в заданных пропорци- ях и тщательно перемешивают между собой. Алюмохромфосфатную связку растворяют в воде, а затем в полученную жидкую основу вводят сыпучие компоненты, после чего перемешивают состав до пол- учения однородной бескомковой массы. Полученное покрытие наносят слоем 1,0- 1,2 мм (что соответствует 0,01 и 0,015 толщины штампа) на две предварительно прошлифованные поверхности каждого об- разца - горизонтальную и вертикальную боковую, очищенные от масла.

Нагревают образцы в течение 4 ч, после чего их извлекают из лечи, очищают от остатков покрытия и помещают в масляный бак для последующей закалки. После закалки производят отпуск образцов в электрической печи , при 540°С в течение 2,0 ч.

Контроль эффективности покрытий производят путем визуального осмотра их по- верхности на предмет определения

привариваемости и качества поверхностей каждого защищенного образца, а также путем определения толщины окисленного слоя и твердости образцов.

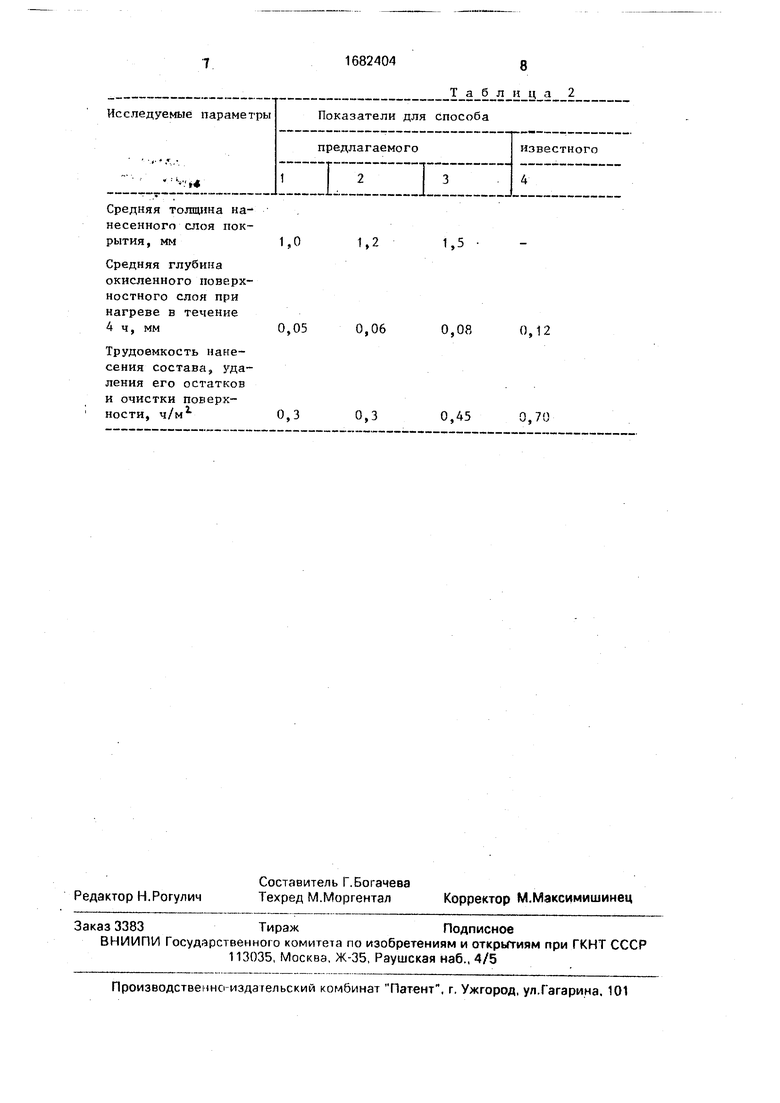

В табл.1 и 2 представлены результаты опробования предлагаемого состава и способа обработки

Формула изобретения

1.Состав покрытия для защиты изделий, преимущественно молотовых штампов, от окисления и обезуглероживания при термической обработке, включающий кристаллический графит и алюмохромфосфатную смазку, отличающийся тем, что, с целью повышения надежности защиты за счет уменьшения привариваемости покрытия к поверхности и толщины окисленного слоя, он дополнительно содержит железную окалину и воду при следующем соотношении компонентов, мас.%:

Кристаллический графит10-15

Железная окалина60-65

Алюмохромфосфатная связка 10-12 Вода8-20

2.Способ обработки изделий, преимущественно молотовых штампов, включающий получение состава покрытия путем смешения компонентов и алюмохромфос- фатной связки, нанесение покрытия на защищаемую поверхность, его сушку, установку штампа в печь и термическую обработку с последующим удалением покрытия, отличающийся тем, что, с целью уменьшения окисления штампов и снижения трудоемкости обработки, перед смешением алюмохромфосфатную связку растворяют в воде, покрытие наносят слоем толщиной 0,01-0,015 толщины штампа, штампы устанавливают в печь вверх покрытием, а сушку покрытия проводят в процессе нагрева при термообработке.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| Состав покрытия для защиты поверхностей стальных заготовок при термообработке | 1988 |

|

SU1675353A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| Состав для защиты от окисления при термической обработке изделий | 1983 |

|

SU1164289A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве | 1981 |

|

SU988882A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Состав для защиты металла от окисления при нагреве | 1984 |

|

SU1219671A1 |

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

Изобретение относится к средствам защиты от окисления и обезуглероживания молотовых штампов при их нагреве под закалку и может быть использовано при термообработке массивных изделий на машиностроительных и металлургических заводах. Цель - повышение надежности защиты за счет уменьшения привари-ваемости покрытия к поверхности и толщины окисленного слоя. Состав содержит, мас.%: кристаллический графит 0-15; железная окалина 60-65; алюмохромфосфатная связка 10-12; вода-остальное. Способ обработки включает приготовление состава покрытия, нанесение слоем определенной толщины на защищаемую поверхность, сушку и нагрев штампов, причем алюмох- ромфосфатную связку предварительно растворяют в воде, после чего жидкую основу смешивают с порошкообразными компонентами до получения однородной безком- ковой массы, которую наносят на рабочую поверхность штампов равномерным слоем толщиной 0,010-0,015 ихтолщины, при этом штампы устанавливают в печь вверх защитным покрытием. 2 с.п. ф-лы, 2 табл. сл с

Примечание. Числитель дроби характеризует состояние горизонтальной поверхности, знаменатель - вертикальной.

Средняя толщина нанесенного слоя покрытия , мм1,0

Средняя глубина окисленного поверхностного слоя при нагреве в течение 4 ч, мм0,0

Трудоемкость нанесения состава, удаления его остатков и очистки поверхности, ч/м1 0,3

8

Таблица 2

1,5

0,08

0,12

0,45

0,70

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача