Изобретение относится к машиностроению и может быть использовано в опорах валов, работающих в условиях высокозапыленных сред и высоких температур.

Цель изобретения - повышение долговечности подшипника в условиях высокозапыленных сред путем выбора времени продувки фрикционной зоны подшипника.

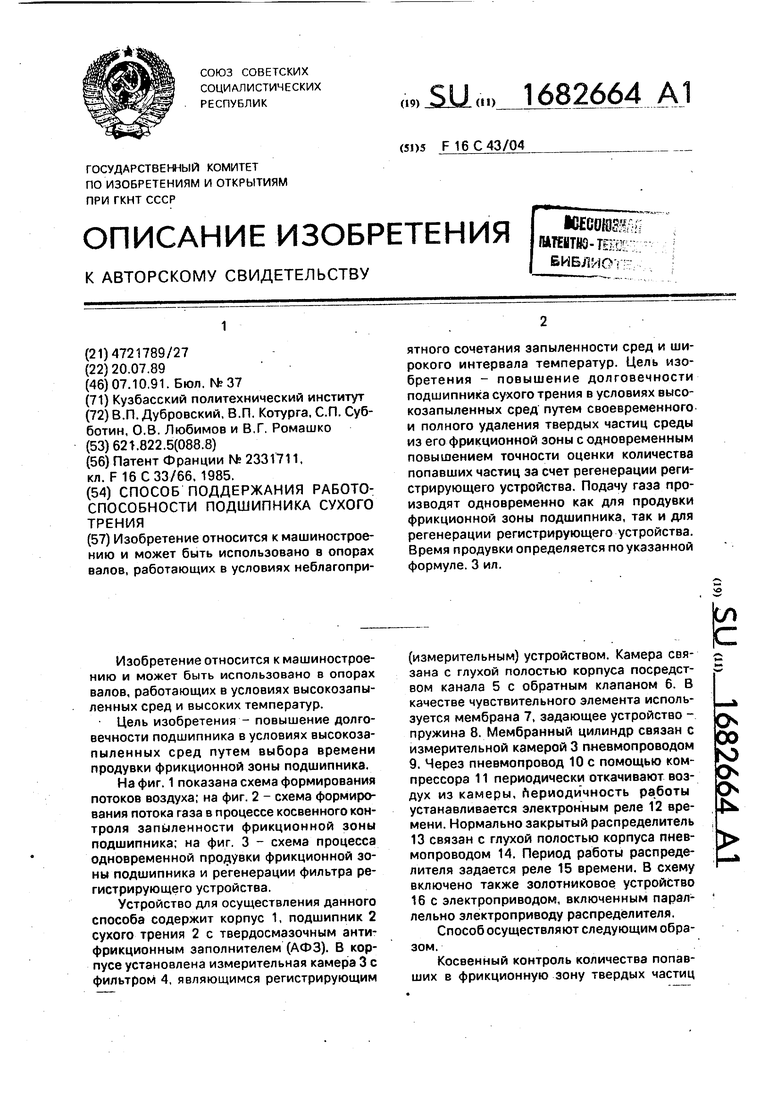

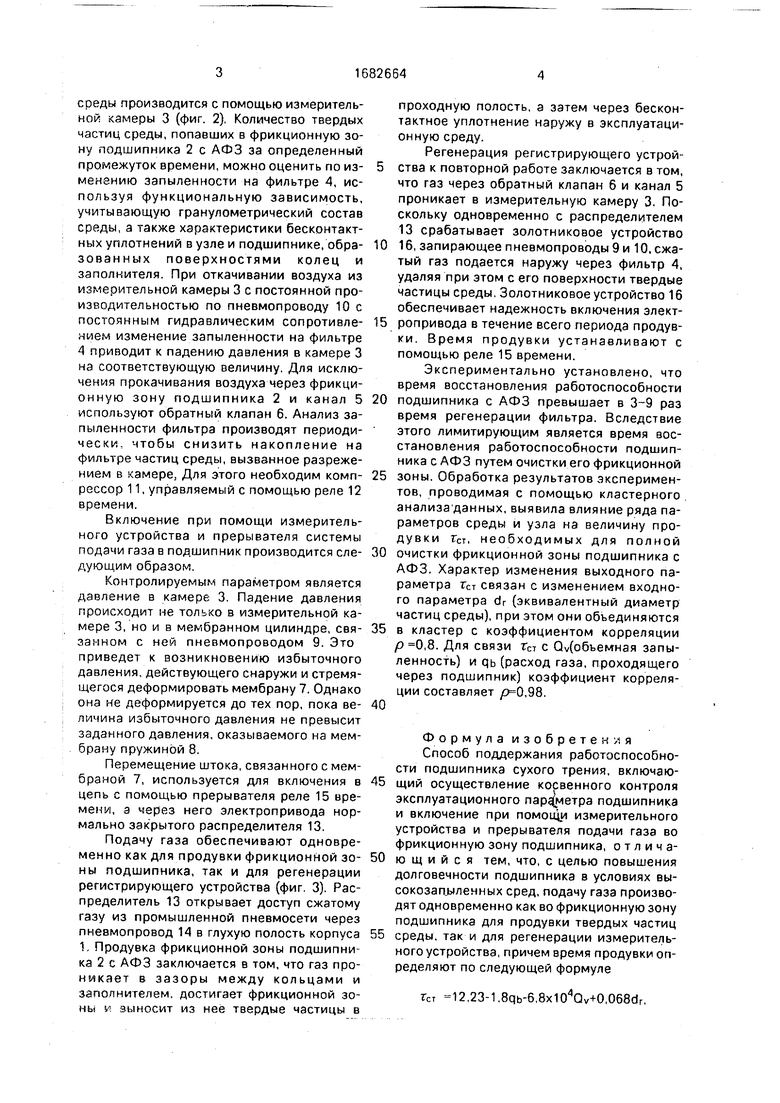

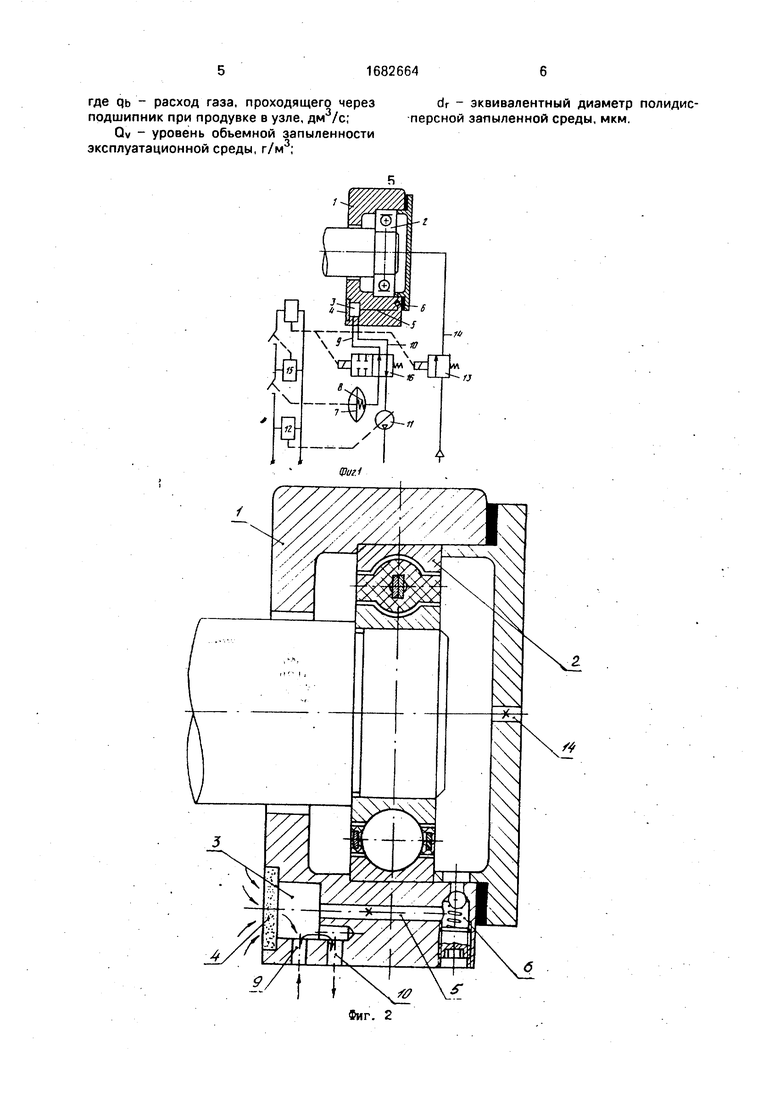

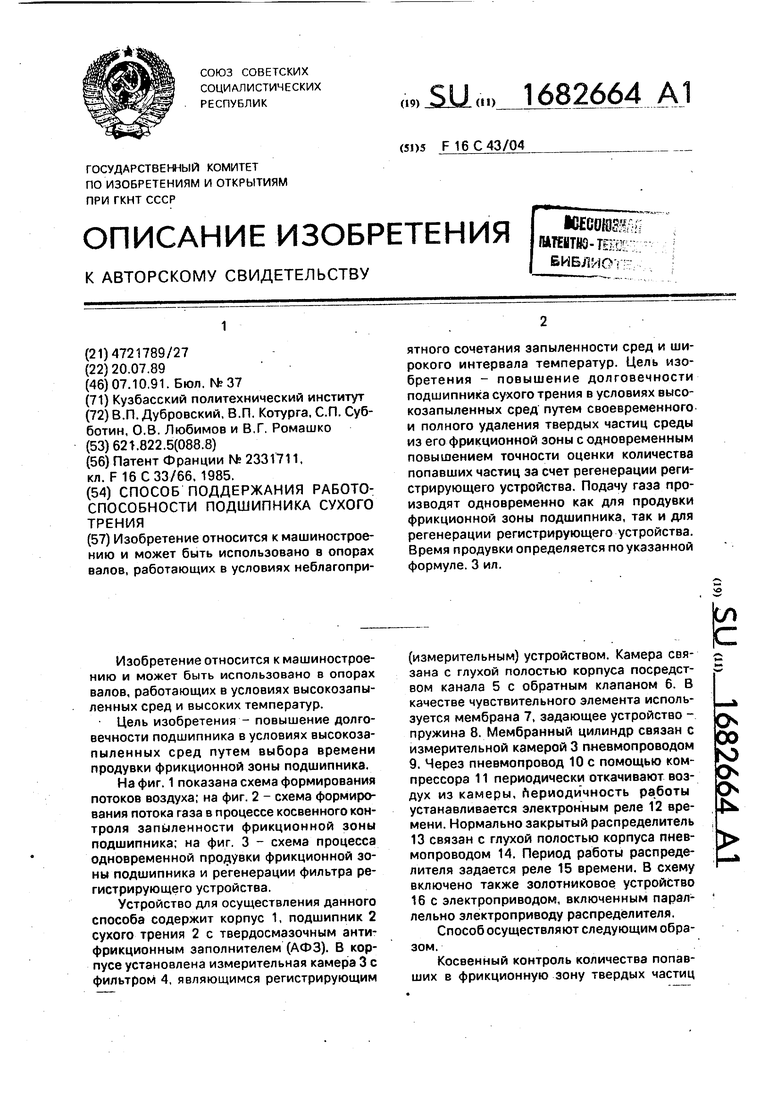

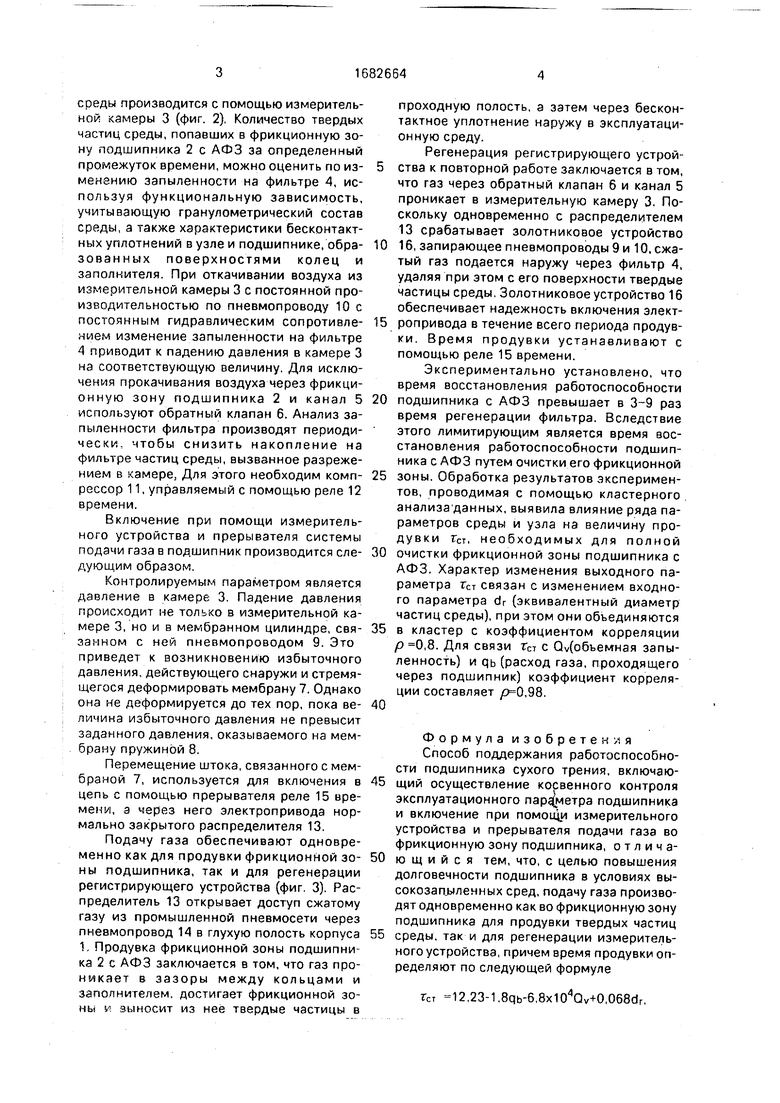

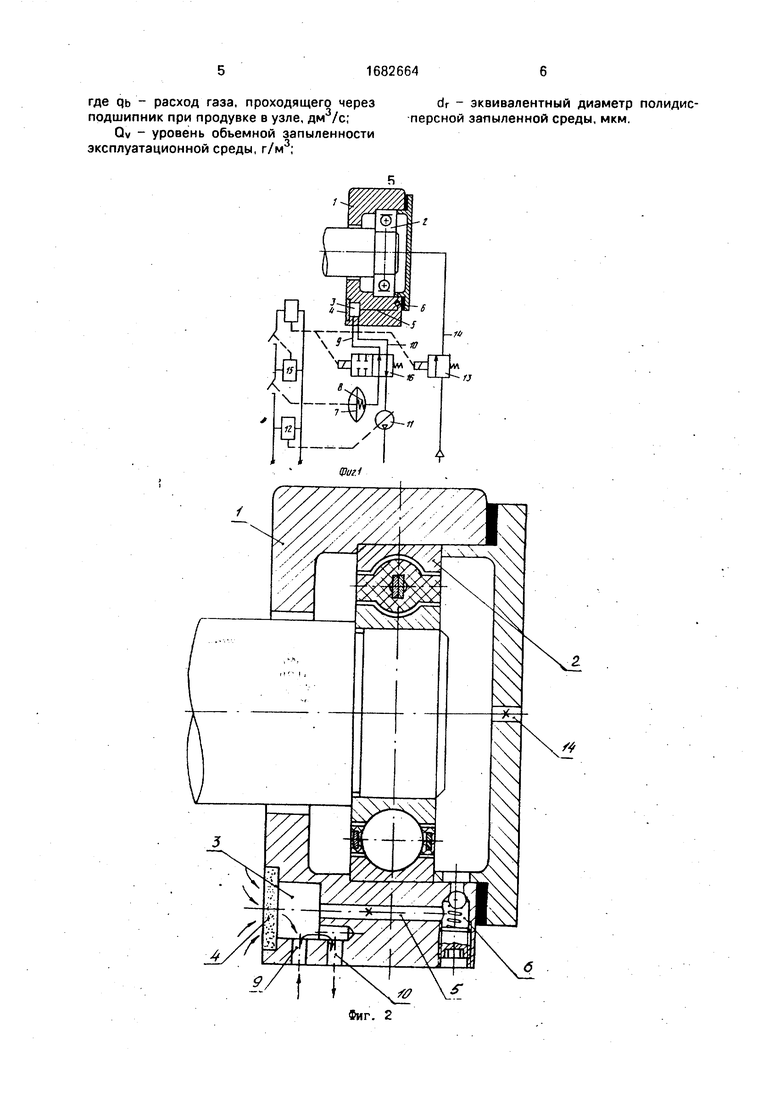

На фиг. 1 показана схема формирования потоков воздуха; на фиг. 2 - схема формирования потока газа в процессе косвенного контроля запыленности фрикционной зоны подшипника; на фиг. 3 - схема процесса одновременной продувки фрикционной зоны подшипника и регенерации фильтра регистрирующего устройства.

Устройство для осуществления данного способа содержит корпус 1, подшипник 2 сухого трения 2 с твердосмазочным антифрикционным заполнителем (АФЗ). В корпусе установлена измерительная камера 3 с фильтром 4, являющимся регистрирующим

(измерительным) устройством. Камера связана с глухой полостью корпуса посредством канала 5 с обратным клапаном 6. В качестве чувствительного элемента используется мембрана 7, задающее устройство - пружина 8. Мембранный цилиндр связан с измерительной камерой 3 пневмопроводом 9. Через пневмопровод 10с помощью компрессора 11 периодически откачивают воздух из камеры, периодичность работы устанавливается электронным реле 12 времени. Нормально закрытый распределитель 13 связан с глухой полостью корпуса пневмопроводом 14. Период работы распределителя задается реле 15 времени. В схему включено также золотниковое устройство 16с электроприводом, включенным параллельно электроприводу распределителя.

Способ осуществляют следующим образом.

Косвенный контроль количества попавших в фрикционную зону твердых частиц

СО

с

среды производится с помощью измерительной камеры 3 (фиг. 2), Количество твердых частиц среды, попавших в фрикционную зону подшипника 2 с АФЗ за определенный промежуток времени, можно оценить по изменению запыленности на фильтре 4, используя функциональную зависимость, учитывающую гранулометрический состав среды, а также характеристики бесконтактных уплотнений в узле и подшипнике, обра- зованных поверхностями колец и заполнителя. При откачивании воздуха из измерительной камеры 3 с постоянной производительностью по пневмопроводу 10 с постоянным гидравлическим сопротивлением изменение запыленности на фильтре 4 приводит к падению давления в камере 3 на соответствующую величину. Для исключения прокачивания воздуха через фрикционную зону подшипника 2 и канал 5 используют обратный клапан 6. Анализ запыленности фильтра производят периодически, чтобы снизить накопление на фильтре частиц среды, вызванное разрежением в камере, Для этого необходим компрессор 11, управляемый с помощью реле 12 времени.

Включение при помощи измерительного устройства и прерывателя системы подачи газа в подшипник производится следующим образом.

Контролируемым параметром является давление в камере 3. Падение давления происходит не только в измерительной камере 3, но и в мембранном цилиндре, связанном с ней пневмопроводом 9. Это приведет к возникновению избыточного давления, действующего снаружи и стремящегося деформировать мембрану 7. Однако она не деформируется до тех пор, пока величина избыточного давления не превысит заданного давления, оказываемого на мембрану пружиной 8.

Перемещение штока, связанного с мембраной 7, используется для включения в цепь с помощью прерывателя реле 15 времени, э через него электропривода нормально закрытого распределителя 13.

Подачу газа обеспечивают одновременно как для продувки фрикционной зоны подшипника, так и для регенерации регистрирующего устройства (фиг. 3). Распределитель 13 открывает доступ сжатому газу из промышленной пневмосети через пневмопровод 14 в глухую полость корпуса 1, Продувка фрикционной зоны подшипника 2 с АФЗ заключается в том, что газ проникает в зазоры между кольцами и заполнителем, достигает фрикционной зоны v эыносит из нее твердые частицы в

проходную полость, а затем через бесконтактное уплотнение наружу в эксплуатационную среду.

Регенерация регистрирующего устройства к повторной работе заключается в том, что газ через обратный клапан 6 и канал 5 проникает в измерительную камеру 3. Поскольку одновременно с распределителем 13 срабатывает золотниковое устройство

0 16, запирающее пневмопроводыЭи 10, сжатый газ подается наружу через фильтр 4, удаляя при этом с его поверхности твердые частицы среды. Золотниковое устройство 16 обеспечивает надежность включения элект5 ропривода в течение всего периода продувки. Время продувки устанавливают с помощью реле 15 времени.

Экспериментально установлено, что время восстановления работоспособности

0 подшипника с АФЗ превышает в 3-9 раз время регенерации фильтра. Вследствие этого лимитирующим является время восстановления работоспособности подшипника с АФЗ путем очистки его фрикционной

5 зоны. Обработка результатов экспериментов, проводимая с помощью кластерного анализа данных, выявила влияние ряда параметров среды и узла на величину продувки Гст, необходимых для полной

0 очистки фрикционной зоны подшипника с АФЗ. Характер изменения выходного параметра Гст связан с изменением входного параметра dr (эквивалентный диаметр частиц среды), при этом они обьединяются

5 в кластер с коэффициентом корреляции р 0,8. Для связи Гст с Оу(обьемная запыленность) и рь (расход газа, проходящего через подшипник) коэффициент корреляции составляет ,98.

0

Формула изобретения Способ поддержания работоспособности подшипника сухого трения, включаю5 щий осуществление косвенного контроля эксплуатационного параметра подшипника и включение при помощи измерительного устройства и прерывателя подачи газа во фрикционную зону подшипника, о т л и ч а0 ю щ и и с я тем, что, с целью повышения долговечности подшипника в условиях вы- сокозап ыленных сред, подачу газа производят одновременно как во фрикционную зону подшипника для продувки твердых частиц

5 среды, так и для регенерации измерительного устройства, причем время продувки определяют по следующей формуле

Гст ,23-1.8qb-6,8x104Qv+0,068dr,

где qb - расход газа, проходящего через подшипник при продувке в узле, дм /с;

Qv - уровень объемной запыленности эксплуатационной среды, г/м ;

dr - эквивалентный диаметр полидисперсной запыленной среды, мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСЫПНОЙ КОМБИНИРОВАННЫЙ ФИЛЬТР | 2011 |

|

RU2474463C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2086292C1 |

| Высокоэффективный промышленный фильтр | 1979 |

|

SU1014579A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ВЫСОКОТЕМПЕРАТУРНЫХ ЗАПЫЛЕННЫХ ГАЗОВ | 1992 |

|

RU2011179C1 |

| Подшипник качения | 1990 |

|

SU1754945A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| Устройство для очистки воздуха | 1978 |

|

SU710592A1 |

| Устройство для флотационной очистки сточных вод | 1988 |

|

SU1745683A1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

Изобретение относится к машиностроению и может быть использовано в опорах валов, работающих в условиях неблагоприятного сочетания запыленности сред и широкого интервала температур. Цель изобретения - повышение долговечности подшипника сухого трения в условиях высокозапыленных сред путем своевременного и полного удаления твердых частиц среды из его фрикционной зоны с одновременным повышением точности оценки количества попавших частиц за счет регенерации регистрирующего устройства. Подачу газа производят одновременно как для продувки фрикционной зоны подшипника, так и для регенерации регистрирующего устройства. Время продувки определяется по указанной формуле. 3 ил.

tl -

V

tz:

/т г

У

А

--/

Ю

чи

л

fj

Фиг. 2

Фиг. 3

| СТАЛЬ | 2006 |

|

RU2331711C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-10-07—Публикация

1989-07-20—Подача