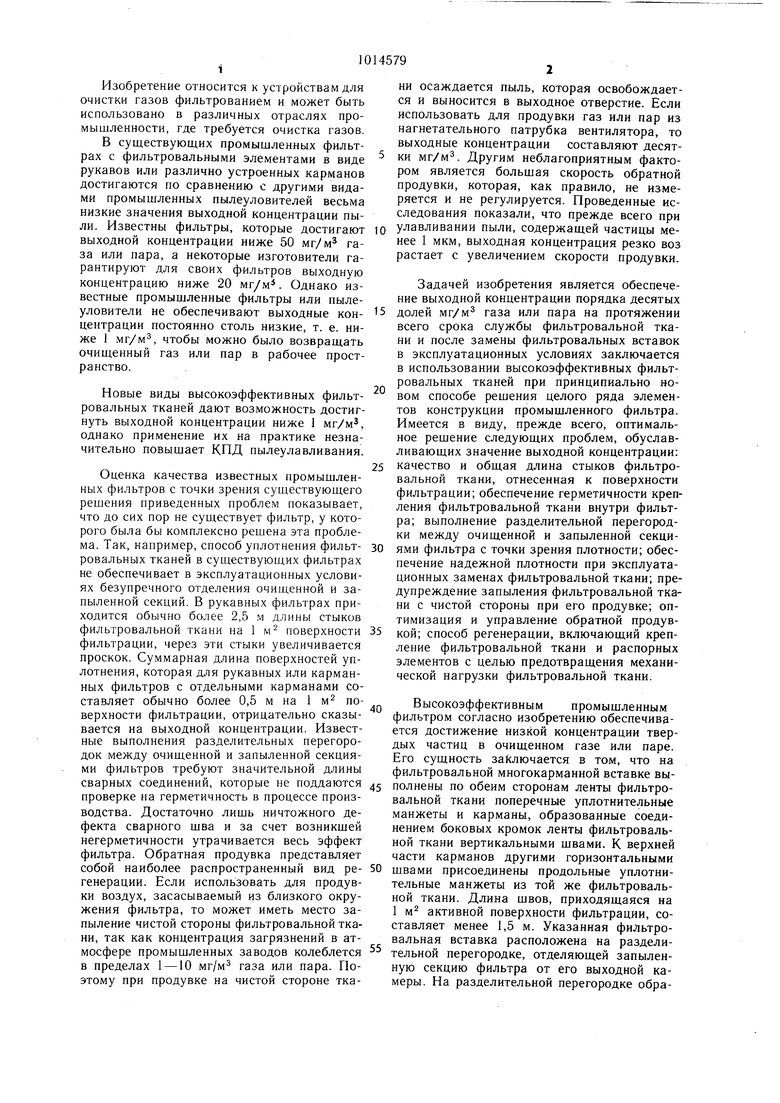

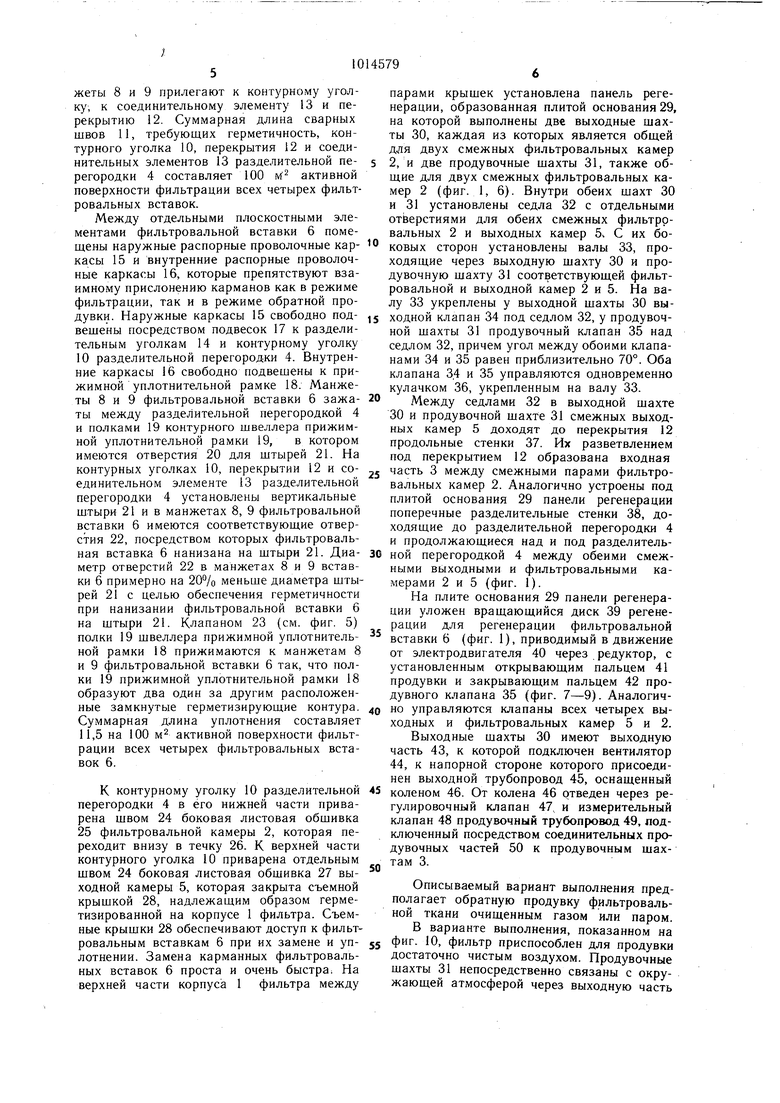

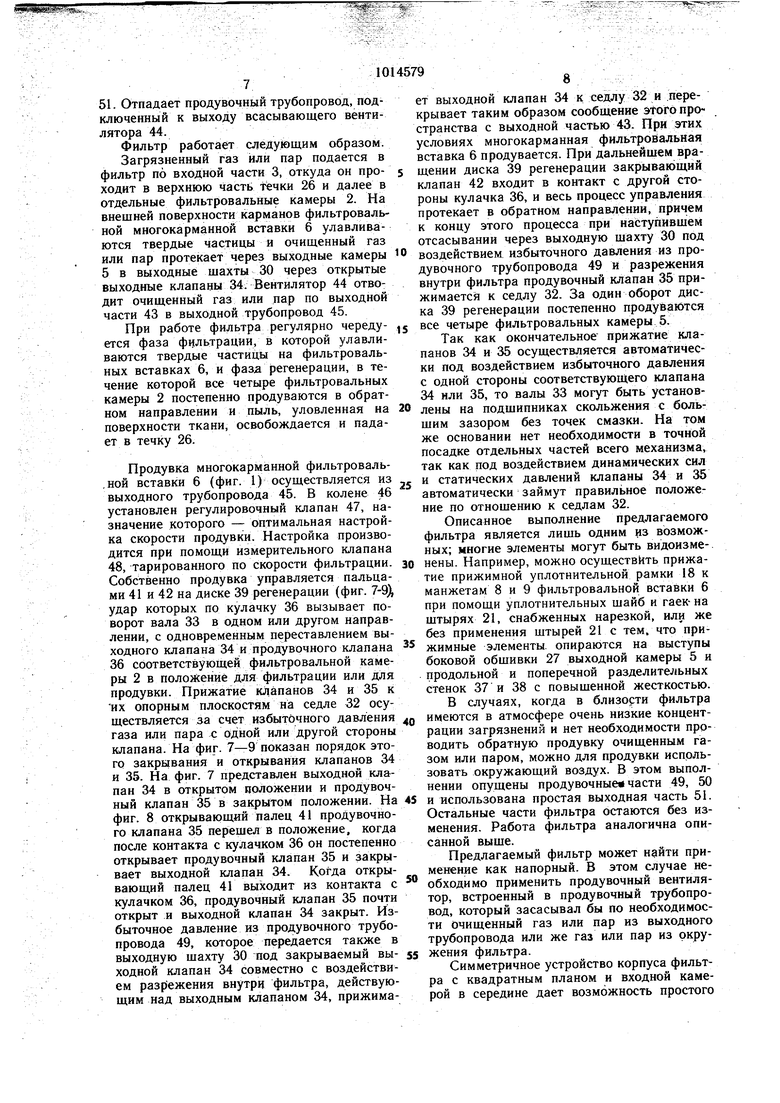

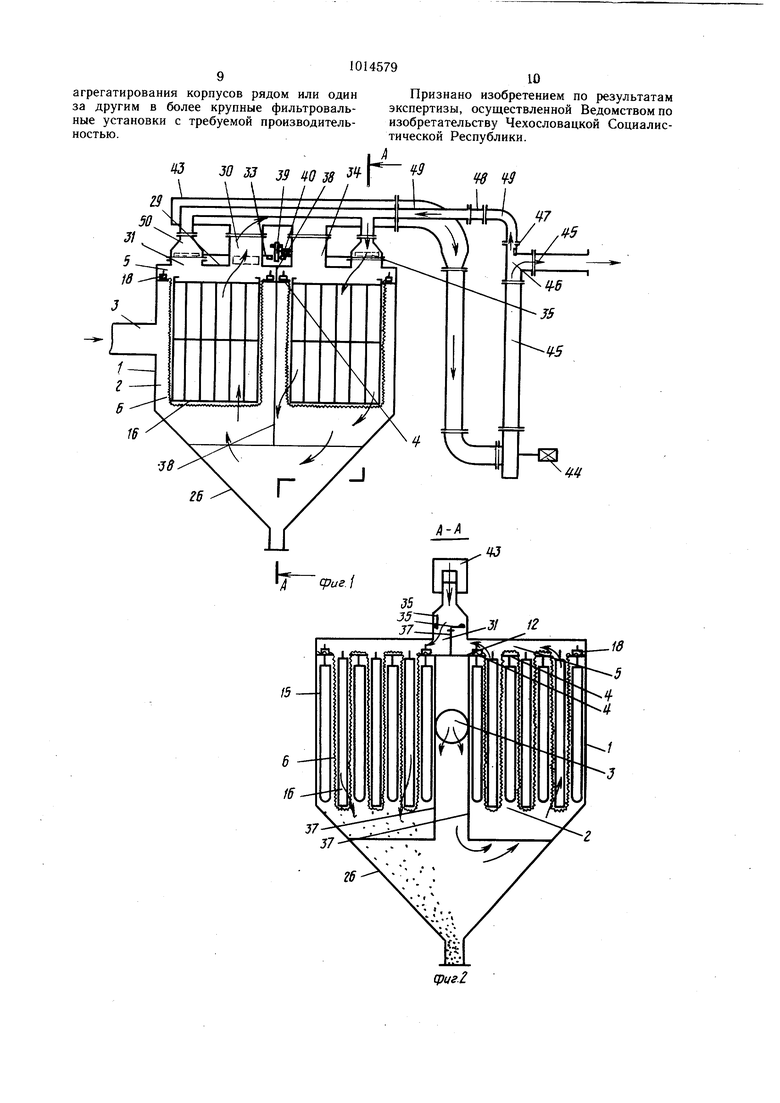

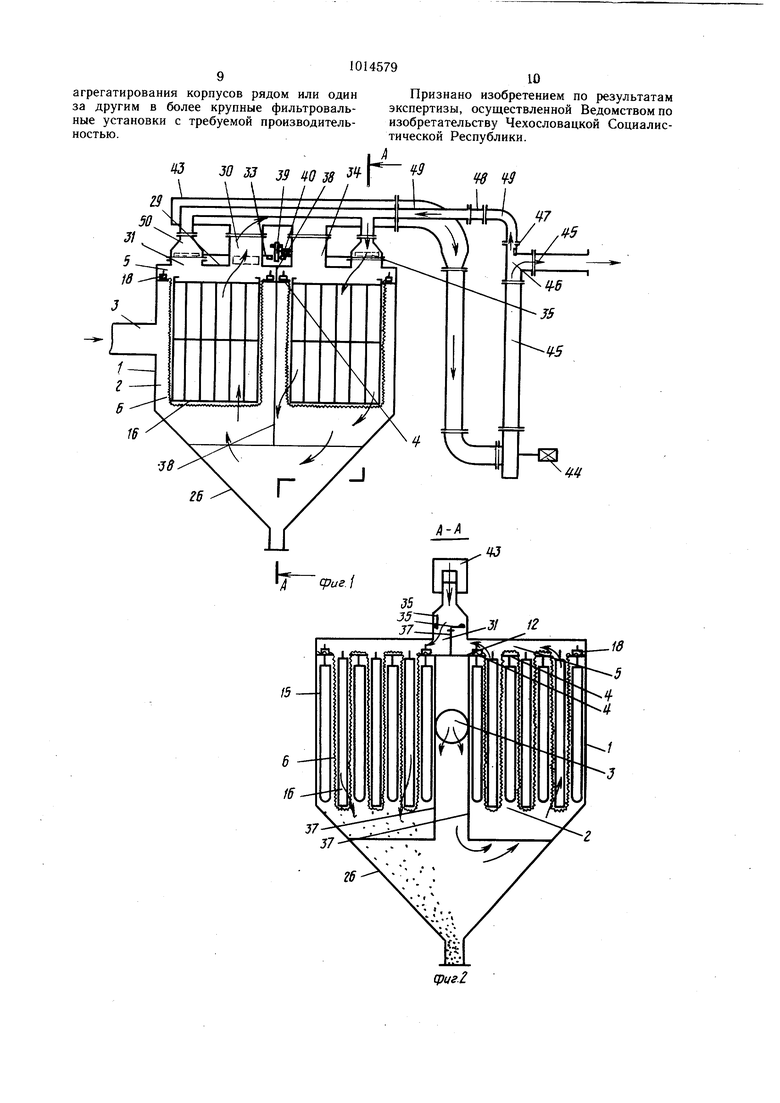

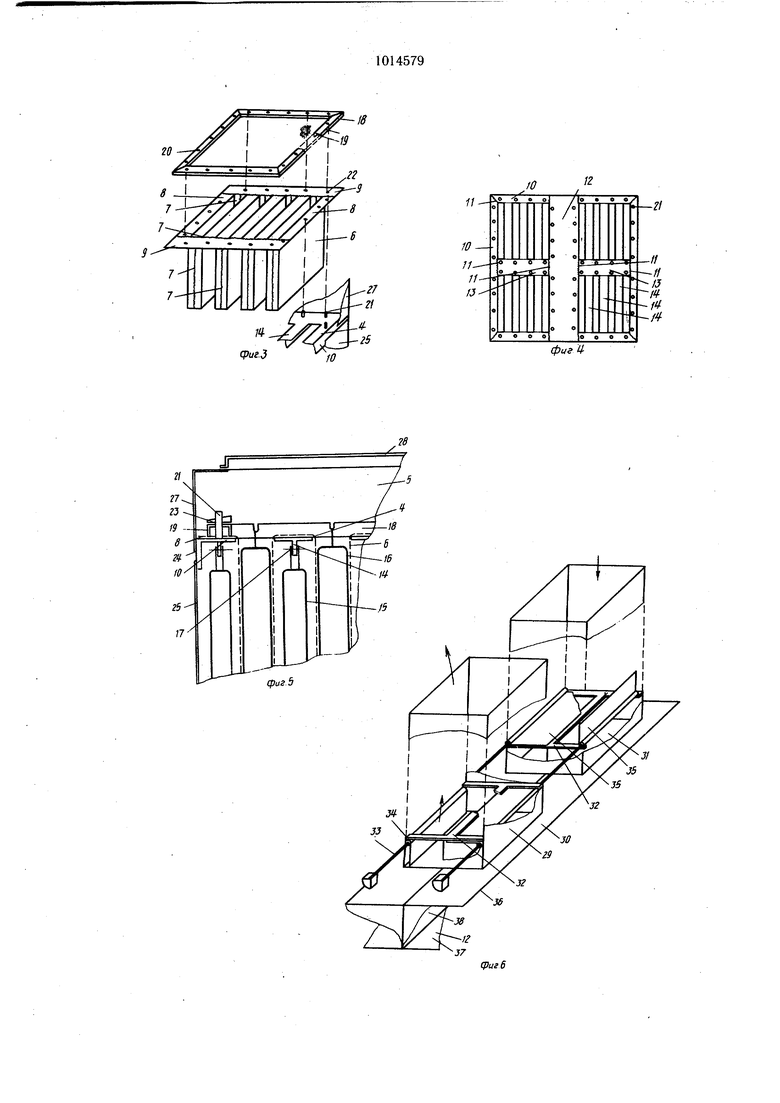

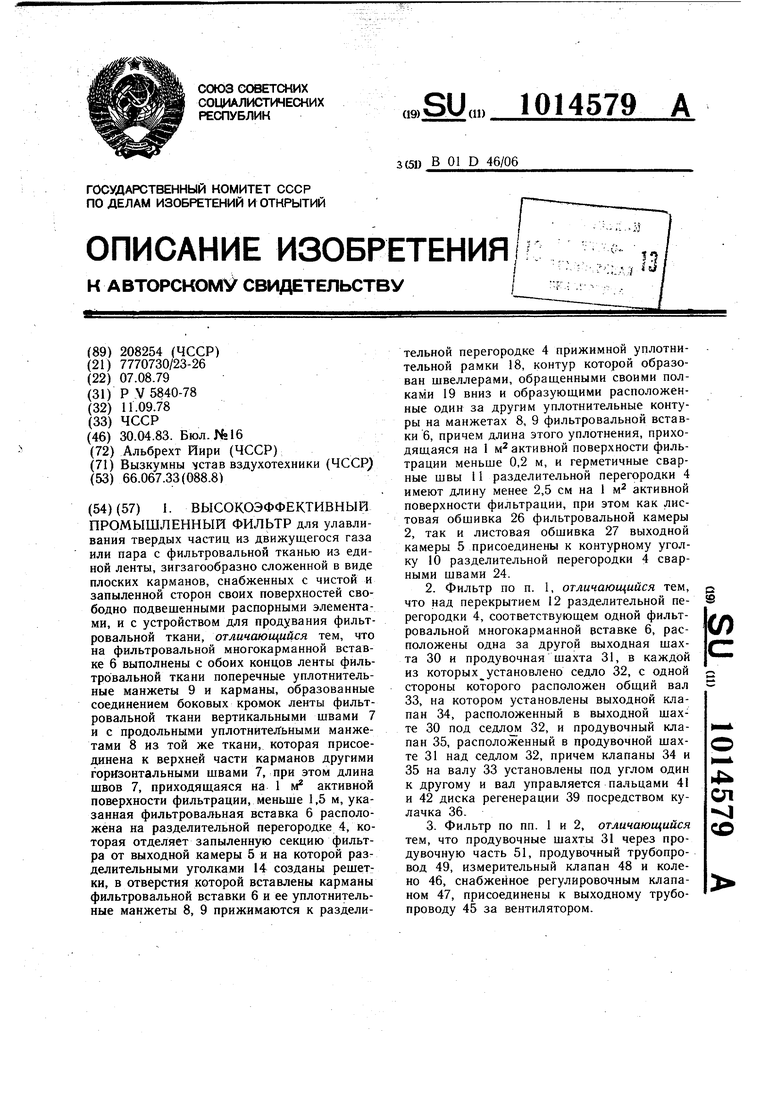

Изобретение относится к устройствам для очистки газов фильтрованием и может быть использовано в различных отраслях промышленности, где требуется очистка газов. В существующих промышленных фильтрах с фильтровальными элементами в виде рукавов или различно устроенных карманов достигаются по сравнению с другими видами промышленных пылеуловителей весьма низкие значения выходной концентрации пыли. Известны фильтры, которые достигают выходной концентрации ниже 50 мг/м газа или пара, а некоторые изготовители гарантируют для своих фильтров выходную концентрацию ниже 20 мг/м. Однако известные промышленные фильтры или пылеуловители не обеспечивают выходные концентрации постоянно столь низкие, т. е. ниже 1 мг/м, чтобы можно было возвращать очищенный газ или пар в рабочее пространство. Новые виды высокоэффективных фильтровальных тканей дают возможность достигнуть выходной концентрации ниже 1 мг/м, однако применение их на практике незначительно повышает КПД пылеулавливания. Оценка качества известных промышленных фильтров с точки зрения существующего решения приведенных проблем показывает, что до сих пор не суи1,ествует фильтр, у которого была бы комплексно решена эта проблема. Так, например, способ уплотнения фильтровальных тканей в существующих фильтрах не обеспечивает в эксплуатационных условиях безупречного отделения очищенной и запыленной секций. В рукавных фильтрах приходится обычно более 2,5 м длины стыков фильтровальной ткани на 1 м поверхности фильтрации, через эти стыки увеличивается проскок. Суммарная длина поверхностей уплотнения, которая для рукавных или карманных фильтров с отдельными карманами составляет обычно более 0,5 м на 1 м поверхности фильтрации, отрицательно сказывается на выходной концентрации. Известные выполнения разделительных перегородок между очищенной и запыленной секциями фильтров требуют значительной длины сварных соединений, которые не поддаются проверке на герметичность в процессе производства. Достаточно лищь ничтожного дефекта сварного щва и за счет возникщей негерметичности утрачивается весь эффект фильтра. Обратная продувка представляет собой наиболее распространенный вид регенерации. Если использовать для продувки воздух, засасываемый из близкого окружения фильтра, то может иметь место запыление чистой стороны фильтровальной ткани, так как концентрация загрязнений в атмосфере промышленных заводов колеблется в пределах 1 -10 мг/м газа или пара. Поэтому при продувке на чистой стороне ткани осаждается пыль, которая освобождается и выносится в выходное отверстие. Если использовать для продувки газ или пар из нагнетательного патрубка вентилятора, то выходные концентрации составляют десятки мг/м. Другим неблагоприятным фактором является больщая скорость обратной продувки, которая, как правило, не измеряется и не регулируется. Проведенные исследования показали, что прежде всего при улавливании пыли, содержащей частицы менее 1 мкм, выходная концентрация резко воз растает с увеличением скорости продувки. Задачей изобретения является обеспечение выходной концентрации порядка десятых долей мг/м газа или пара на протяжении всего срока службы фильтровальной ткани и после замены фильтровальных вставок в эксплуатационных условиях заключается в использовании высокоэффективных фильтровальных тканей при принципиально новом способе решения целого ряда элементов конструкции промышленного фильтра. Имеется в виду, прежде всего, оптимальное решение следующих проблем, обуславливающих значение выходной концентрации: качество и общая длина стыков фильтровальной ткани, отнесенная к поверхности фильтрации; обеспечение герметичности крепления фильтровальной ткани внутри фильтра; выполнение разделительной перегородки между очищенной и запыленной секциями фильтра с точки зрения плотности; обеспечение надежной плотности при эксплуатационных заменах фильтровальной ткани; предупреждение запыления фильтровальной ткани с чистой стороны при его продувке; оптимизация и управление обратной продувкой; способ регенерации, включающий крепление фильтровальной ткани и распорных элементов с целью предотвращения механической нагрузки фильтровальной ткани. Высокоэффективным промышленным фильтром согласно изобретению обеспечивается достижение низкой концентрации твердых частиц в очищенном газе или паре. Его сущность заключается в том, что на фильтровальной многокарманной вставке выполнены по обеим сторонам ленты фильтровальной ткани поперечные уплотнительные манжеты и карманы, образованные соединением боковых кромок ленты фильтровальной ткани вертикальными швами. К верхней части карманов другими горизонтальными швами присоединены продольные уплотнительные манжеты из той же фильтровальной ткани. Длина швов, приходящаяся на 1 м активной поверхности фильтрации, составляет менее 1,5 м. Указанная фильтровальная вставка расположена на разделительной перегородке, отделяющей запыленную секцию фильтра от его выходной камеры. На разделительной перегородке образованы разделительными уголками решетки, в отверстия которой вставлены карманы фильтровальной вставки, причем ее уплотнительные манжеты прижимаются к разделительной перегородке прижимной уплотнительной рамкой. Контур рамки образован швеллерами, обращенными своими полками вниз и образующими расположенные один за другим замкнутые уплотнительные контуры на манжетах фильтровальной вставки. При этом длина этого уплотнения, приходя-ю щаяся на 1 м активной поверхности фильтрации, меньше 0,2 м. Длина герметичных сварных щвов разделительной перегородки, приходящаяся на 1 м активной поверхности фильтрации, меньше 2,5 см. Как листовая общивка фильтровальной камеры, так15 и листовая общивка выходной камеры присоединены к контурному уголку разделительной перегородки сварными швами. При этом высокоэффективный фильтр дает возможность достижения в производст-2Q венных условиях выходной концентрации значительно ниже 1 мг/м. Эксплуатационные измерения показывают исключительно низкие значения, находящиеся в пределах сотых долей мг/м, на протяжении всего срока службы фильтровальной ткани, который25 составляет, благодаря незначительной механической нагрузке в период регенерации, минимально 12000 ч работы. При достижении этих исключительно низких значений выходной концентрации можно возвращать очищенный газ или пар обратно к рабочему мёс-30 ту, благодаря чему в зимний период получается значительная экономия энергии, которую иначе пришлось бы затратить на подогрев вновь подводимого воздуха. В летний период можно использовать доведенный до кондиции очищенный газ или пар выходе из вентилятора для кондиционирования воздуха в рабочих помещениях. Газ или пар, очищенный в предлагаемом устройстве и подаваемый в рабочее помещение, имеет концентрацию загрязнений в40 10-100 раз ниже концентрации загрязнеНИИ в рабочей атмосфере промышленных производств. В результате рециркуляции концентрация в рабочей атмосфере снижается, почти достигая значения выходных концентраций из фильтра, что намного улучшает45 условия труда и снижает наличие пыли. В производствах, где из-за состава или температуры нельзя возвращать очищенный газ или пар к рабочему месту, он выбрасывается в атмосферу. По сравнению с существующими фильтрами выходная концентрация настолько низка, что не только отпадает необходимость в сооружении дорогостоящих дымовых труб, но в преобладающем больщинстве случаев выбрасываемый газ или пар оказывается чище окружающего„ воздуха. В результате применения высокоэффективного промышленного фильтра устраняются вредные воздействия твердых выбросов на окружающую местность и достигается общее улучшение окружающей среды. На фиг. 1 представлено продольное боковое сечение двух камер четырехкамерного фильтра; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - часть разделительной перегородки, фильтровальной вставки с 4-мя карманами и уплотнительной рамки, аксонометрический вид показывающий крепление фильтровальной вставки к разделительной перегородке; на фиг. 4 - разделительная перегородка, общий вид; на фиг. 5 - часть фильтровальной и выходной камер с элементами уплотнения в более крупном масштабе, поперечное боковое сечение; на фиг. 6 - часть панели регенерации с выходной и продувной шахтами и с клапанами, аксонометрический вид; на фиг. 7-9 - схематичное изображение положений клапанов, управляющих при помощи кулачка и пальцев; на фиг. 10 - верхняя-часть фильтра, приспособленная к продувке окружающим газом или паром, частичное сечение. В корпусе 1 четырехугольного сечения в плане симметрично выполнены четыре фильтровальные камеры 2 с выходной частью между противоположными парами камер 2. Через входную часть 3 поступает в фильтр газ или пар для очистки. Отдельные фильтровальные камеры 2 расположены под разделительной перегородкой 4, отделяющей чистые выходные камеры 5 вверху от запыленной секции фильтра внизу. В каждой из фильтровальных камер 2 имеется многокарманная вставка 6, изготовленная из единой зигзагообразной сложенной ленты фильтровальной ткани, причем отдельные карманы образованы соединением боковых кромок ленты фильтровальной ткани швами 7 (фиг. 3). Концы ленты фильтровальной ткани образуют продольные уплотнительные манжеты 8. Из той же ткани выполнены поперечные уплотнительные манжеты 9, соединенные в соответствующих местах ленты также щвами 7. Суммарная длина щвов 7 фильтровальной восьмикарманной .вставки 6, у которой активная поверхность фильтрации 25 м, составляет 22,7 м. Разделительная перегородка 4 (фиг. 4) состоит из контурного уголка 10 со сварными швами 11 по углам, с перекрытием 12 над входной частью 3 и с соединительными элементами 13 над пространством между смежными фильтровальными камерами 2. Между соединительными элементами 13 и противолежащими частями контурного уголка 10 установлены разделительные уголки 14, образующие над каждой фильтровальной камерой 2 решетку, через отверстия которой пропущены карманы фильтровальной вставки 6. Верхние горизонтальные части фильтровальной вставки б опираются на продольные разделительные уголки 14, а ее продольные и поперечные манжеты 8 и 9 прилегают к контурному уголку; к соединительному элементу 13 и перекрытию 12. Суммарная длина сварных швов 11, требующих герметичность, контурного уголка 10, перекрытия {2 и соединительных элементов 13 разделительной перегородки 4 составляет 100 irf активной поверхности фильтрации всех четырех фильтровальных вставок. Между отдельными плоскостными элементами фильтровальной вставки 6 помещены наружные распорные проволочные кар касы 15 и внутренние распорные проволочные каркасы 16, которые препятствуют взаимному прислонению карманов как в режиме фильтрации, так и в режиме обратной продувки. Наружные каркасы 15 свободно подвешены посредством подвесок 17 к разделительным уголкам 14 и контурному уголку 10 разделительной перегородки 4. Внутренние каркасы 16 свободно подвешены к прижимной уплотнительной рамке 18. Манжеты 8 и 9 фильтровальной вставки 6 зажаты между разделительной перегородкой 4 и полками 19 контурного швеллера прижимной уплотнительной рамки 19, в котором имеются отверстия 20 для штырей 21. На контурных уголках 10, перекрытии 12 и соединительном элементе 13 разделительной перегородки 4 установлены вертикальные штыри 21 и в манжетах 8, 9 фильтровальной вставки 6 имеются соответствующие отверстия 22, посредством которых фильтровальная вставка 6 нанизана на штыри 21. Диаметр отверстий 22 в манжетах 8 и 9 вставки 6 примерно на 20% меньше диаметра штырей 21 с целью обеспечения герметичности при нанизании фильтровальной вставки 6 на штыри 21. Клапаном 23 (см. фиг. 5) полки 19 швеллера прижимной уплотнительной рамки 18 прижимаются к манжетам 8 и 9 фильтровальной вставки 6 так, что полки 19 прижимной уплотнительной рамки 18 образуют два один за другим расположенные замкнутые герметизирующие контура. Суммарная длина уплотнения составляет 11,5 на 100 м активной поверхности фильтрации всех четырех фильтровальных вставок 6. К контурному уголку 10 разделительной перегородки 4 в его нижней части приварена швом 24 боковая листовая обшивка 25 фильтровальной камеры 2, которая переходит внизу в течку 26. К верхней части контурного уголка 10 приварена отдельным швом 24 боковая листовая обшивка 27 выходной камеры 5, которая закрыта съемной крышкой 28, надлежащим образом герметизированной на корпусе 1 фильтра. Съемные крышки 28 обеспечивают доступ к фильтровальным вставкам 6 при их замене и уплотнении. Замена карманных фильтровальных вставок 6 проста и очень быстра; На верхней части корпуса 1 фильтра между парами крышек установлена панель регенерации, образованная плитой основания 29, на которой выполнены две выходные шахты 30, каждая из которых является общей для двух смежных фильтровальных камер 2, и две продувочные шахты 31, также общие для двух смежных фильтровальных камер 2 (фиг. 1, 6). Внутри обеих щахт 30 и 31 установлены седла 32 с отдельными отверстиями для обеих смежных фильтровальных 2 и выходных камер 5v С их боковых сторон установлены валы 33, проходящие через выходную шахту 30 и продувочную шахту 31 соответствующей фильтровальной и выходной камер 2 и 5. На валу 33 укреплены у выходной шахты 30 выходкой клапан 34 под седлом 32, у продувочной шахты 31 продувочный клапан 35 над седло.м 32, причем угол между обоими клапанами 34 и 35 равен приблизительно 70°. Оба клапана 34 и 35 управляются одновременно кулачком 36, укрепленным на валу 33. Между седлами 32 в выходной щахте 30 и продувочной шахте 31 смежных выходных камер 5 доходят до перекрытия 12 продольные стенки 37. Их разветвлением под перекрытием 12 образована входная часть 3 между смежными парами фильтровальных камер 2. Аналогично устроены под плитой основания 29 панели регенерации поперечные разделительные стенки 38, доходящие до разделительной перегородки 4 и продолжающиеся над и под разделительной перегородкой 4 между обеими смежными выходными и фильтровальными камерами 2 и 5 (фиг. 1). На плите основания 29 панели регенерации уложен вращающийся диск 39 регенерации для регенерации фильтровальной вставки 6 (фиг. 1), приводимый в движение от электродвигателя 40 через редуктор, с установленным открывающим пальцем 41 продувки и закрывающим пальцем 42 продувного клапана 35 (фиг. 7-9). Аналогично управляются клапаны всех четырех выходных и фильтровальных камер 5 и 2. Выходные шахты 30 имеют выходную часть 43, к которой подключен вентилятор 44, к напорной стороне которого присоединен выходной трубопровод 45, оснащенный коленом 46. От колена 46 отведен через регулировочный клапан 47, и измерительный клапан 48 продувочный трубопровод 49, подключенный посредством соединительных продувочных частей 50 к продувочным шахтам 3. Описываемый вариант выполнения предполагает обратную продувку фильтровальной ткани очищенным газом или паром. В варианте выполнения, показанном на фиг. 10, фильтр приспособлен для продувки достаточно чистым воздухом. Продувочные шахты 31 непосредственно связаны с окружающей атмосферой через выходную часть

51. Отпадает продувочный трубопровод, подключенный к выходу всасывающего вентилятора 44.

Фильтр работает следующим образом.

Загрязненный газ или пар подается в фильтр по входной части 3, откуда он проходит в верхнюю часть ечки 26 и далее в отдельные фильтровальные камеры 2. На внешней поверхности карманов фильтровальной многокарманной вставки 6 улавливаются твердые частицы и очищенный газ или пар протекает через выходные камеры 5 в выходные щахты 30 через открытые выходные клапаны 34. Вентилятор 44 отводит очищенный газ или пар по выходной части 43 в выходной трубопровод 45.

При работе фильтра регулярно чередуется фаза фильтрации, в которой улавливаются твердые частицы на фильтровальных вставках 6, и фаза регенерации, в течение которой все четыре фильтровальных камеры 2 постепенно продуваются в обратном направлении и пыль, уловленная на поверхности ткани, освобождается и падает в течку 26.

Продувка многокарманной фильтроваль.ной вставки 6 (фиг. 1) осуществляется из выходного трубопровода 45. В колене 46 установлен регулировочный клапан 47, назначение которого - оптимальная настройка скорости продувки. Настройка производится при помощи измерительного клапана 48, тарированного по скорости фильтрации, Собственно продувка управляется пальцами 41 и 42 на диске 39 регенерации (фиг. 7-9 удар которых по кулачку 36 вызывает поворот вала 33 в одном или другом направлении, с одновременным пе1реставлением выходного клапана 34 и продувочного клапана 36 соответствующей фильтровальной камеры 2 в положение для фильтрации или для продувки. Прижатие клапанов 34 и 35 к их опорным плоскостям на седле 32 осуществляется за счет избыточного давления газа или пара с одной или другой стороны клапана. На фиг. 7-9 показан порядок этого закрывания и открывания клапанов 34 и 35. На фиг. 7 представлен выходной клапан 34 в открытом положении и продувочный клапан 35 в закрытом положении. На фиг. 8 открывающий палец 41 проДувочного клапана 35 перешел в положение, когда после контакта с кулачком 36 он постепенно открывает продувочный клапан 35 и закрывает выходной клапан 34. Когда открывающий налец 41 выходит из контакта с кулачком 36, продувочный клапан 35 почти открыт и выходной клапан 34 закрыт. Избыточное давление из продувочного трубопровода 49, которое передается также в выходную щахту 30 под закрываемый выходной клапан 34 совместно с воздействием разрежения внутри фильтра, действующим над выходным клапаном 34, прижимает выходной клапан 34 к седлу 32 и перекрывает таким образом сообщение этого пространства с выходной частью 43. При этих условиях многокарманная фильтровальная вставка 6 продувается. При дальнейшем вращении диска 39 регенерации закрывающий клапан 42 входит в контакт с другой стороны кулачка 36, и весь процесс управления протекает в обратном направлении, причем к концу этого процесса при наступившем отсасывании через выходную щахту 30 под воздействием избыточного давления из продувочного трубопровода 49 и разрежения внутри фильтра продувочный клапан 35 прижимается к седлу 32. За один оборот диска 39 регенерации постепенно продуваются все четыре фильтровальных камеры 5.

Так как окончательное прижатие клапанов 34 и 35 осуществляется автоматически под воздействием избыточного давления с одной стороны соответствующего клапана 34 или 35, то валы 33 могут быть установлены на подшипниках скольжения с большим зазором без точек смазки. На том же основании нет необходимости в точной посадке отдельных частей всего механизма, так как под воздействием динамических сил и статических давлений клапаны 34 и 35 автоматически займут правильное положение по отношению к седлам 32.

Описанное выполнение предлагаемого фильтра является лишь одним из возможных; многие элементы могут быть видоизменены. Например, можно осуществить прижатие прижимной уплотнительной рамки 18 к манжетам 8 и 9 фильтровальной вставки 6 при помощи уплотнительных щайб и гаек- на штырях 21, снабженных нарезкой, или же без применения штырей 21 с тем. что прижимные элементы, опираются на выступы боковой обшивки 27 выходной камеры 5 и продольной и поперечной разделительных стенок 37 и 38 с повышенной жесткостью.

В случаях, когда в близорти фильтра имеются в атмосфере очень низкие концентрации загрязнений и нет необходимости проводить обратную продувку очищенным газом или паром, можно для продувки использовать окружающий воздух. В этом выполнении опущены продувочные части 49, 50 и использована простая выходная часть 51. Остальные части фильтра остаются без изменения. Работа фильтра аналогична описанной выше.

Предлагаемый фильтр может найти применение как напорный. В этом случае необходимо применить продувочный вентилятор, встроенный в продувочный трубопровод, который засасывал бы по необходимости очищенный газ или пар из выходного трубопровода или же газ или пар из окружения фильтра.

Симметричное устройство корпуса фильтра с квадратным планом и входной камерой в середине дает возможность простого

агрегатирования корпусов рядом или один за другим в более крупные фильтровальные установки с требуемой производительностью. 30 33 33 40 J8

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Чехословацкой Социалистической Республики. 1 Ч-З

/4 q}ue.3

12

fO

11 10 Till/JфигЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2008 |

|

RU2375106C1 |

| Рукавный фильтр для очистки газов | 1983 |

|

SU1139477A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 2000 |

|

RU2190455C2 |

1. ВЫСОКОЭФФЕКТИВНЫЙ ПРОМЫШЛЕННЫЙ ФИЛЬТР для улавливания твердых частиц из движущегося газа или пара с фильтровальной тканью из единой ленты, зигзагообразно сложенной в виде плоских карманов, снабженных с чистой н запыленной сторон своих поверхностей свободно подвешенными распорными элементами, и с устройством для продувания фильтровальной ткани, отличающийся тем, что на фильтровальной многокарманной вставке 6 выполнены с обоих концов ленты фильтровальной ткани поперечные уплотнительные манжеты 9 и карманы, образованные соединением боковых кромок ленты фильтровальной ткани вертикальными швами 7 и с продольными yплoтнитeJrьными манжетами 8 из той же ткани, которая присоединена к верхней части карманов другими горизонтальными швами 7, при этом длина швов 7, приходящаяся на 1 t/f активной поверхности фильтрации, меньше 1,5 м, указанная фильтровальная вставка 6 расположена на разделительной перегородке 4, которая отделяет запыленную секцию фильтра от выходной камеры 5 и на которой разделительными уголками 14 созданы решетки, в отверстия которой вставлены карманы фильтровальной вставки 6 и ее уплотннтельные манжеты 8, 9 прижимаются к разделительной перегородке 4 прижимной уплотнительной рамки 18, контур которой образован швеллерами, обращенными своими полками 19 вниз и образующими расположенные один за другим уплотнительные контуры на манжетах 8, 9 фильтровальной вставки 6, причем длина этого уплотнения, приходящаяся на 1 м активной поверхности фильтрации меньше 0,2 м, и герметичные сварные швы 11 разделительной перегородки 4 имеют длину менее 2,5 см на 1 м активной поверхности фильтрации, при этом как листовая обшивка 26 фильтровальной камеры 2, так и листовая обшивка 27 выходной камеры 5 присоединены к контурному уголку 10 разделительной перегородки 4 сварными швами 24. 2.Фильтр по п. 1, отличающийся тем, i что над перекрытием 12 разделительной перегородки 4, соответствующем одной фильт(Л С ровальной многокарманной вставке 6, расположены одна за другой выходная шахта 30 и продувочная шахта 31, в каждой из которых установлено седло 32, с одной стороны которого расположен общий вал 33, на котором установлены выходной клапан 34, расположенный в выходной шахте 30 под седлом 32, и продувочный клапан 35, расположенный в продувочной шахте 31 над седлом 32, причем клапаны 34 и 35 на валу 33 установлены под углом один 4;: к другому и вал управляется пальцами 41 сл | и 42 диска регенерации 39 посредством кулачка 36. 3.Фильтр по пп. 1 и 2, отличающийся со тем, что продувочные шахты 31 через продувочную часть 51, продувочный трубопровод 49, измерительный клапан 48 и колено 46, снабженное регулировочным клапаном 47, присоединены к выходному трубопроводу 45 за вентилятором.

fS

дзиг./О

:

.16 6

Авторы

Даты

1983-04-30—Публикация

1979-08-07—Подача