Изобретение относится к промышленности строительных материалов, а именно к печам для обработки вспучиваемых горных пород, например, перлита.

Цель изобретения - повышение надежности и снижение энергозатрат.

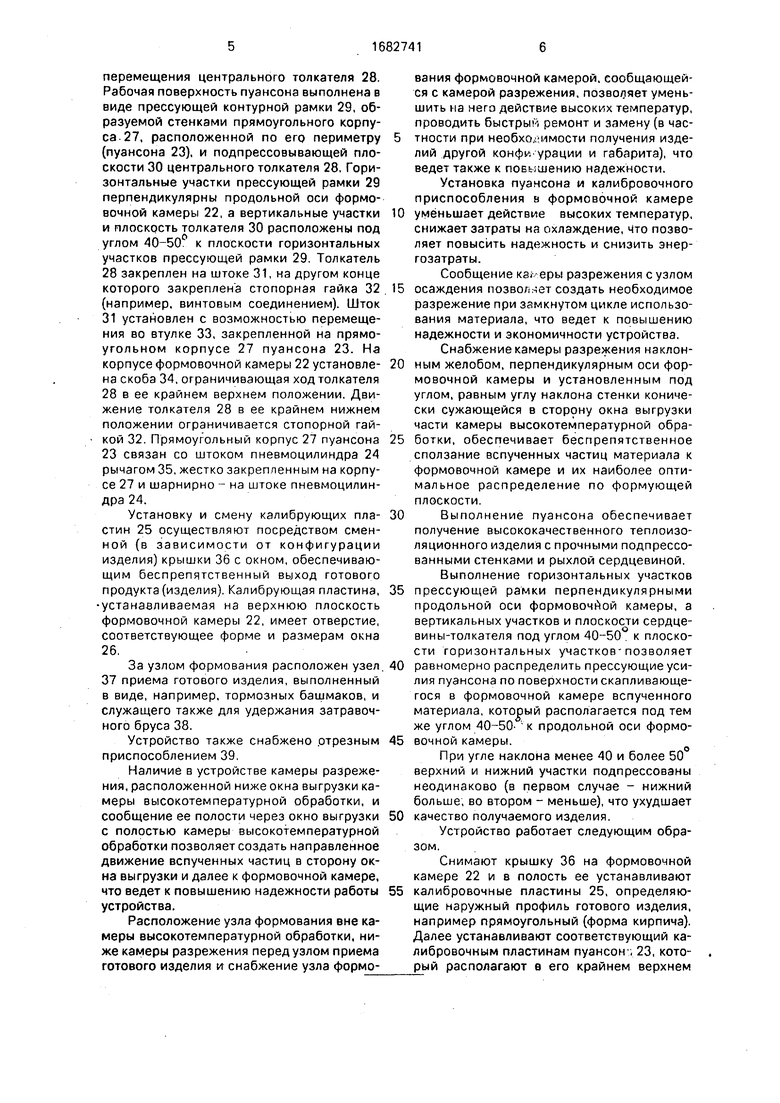

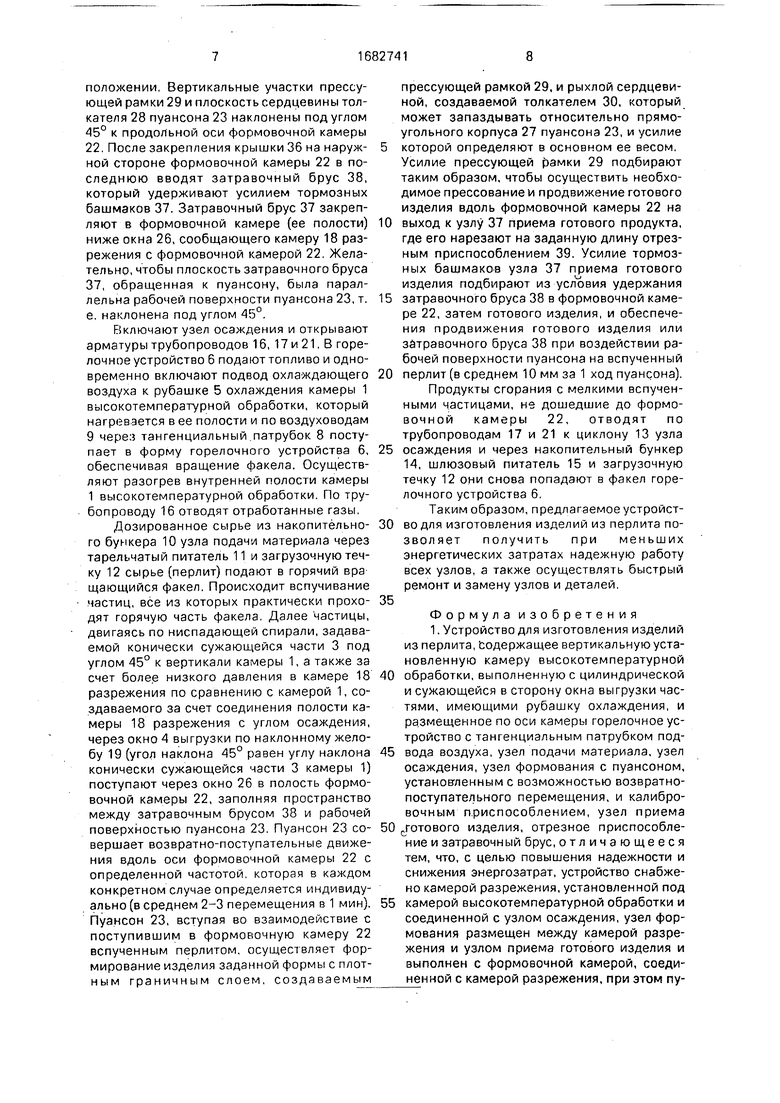

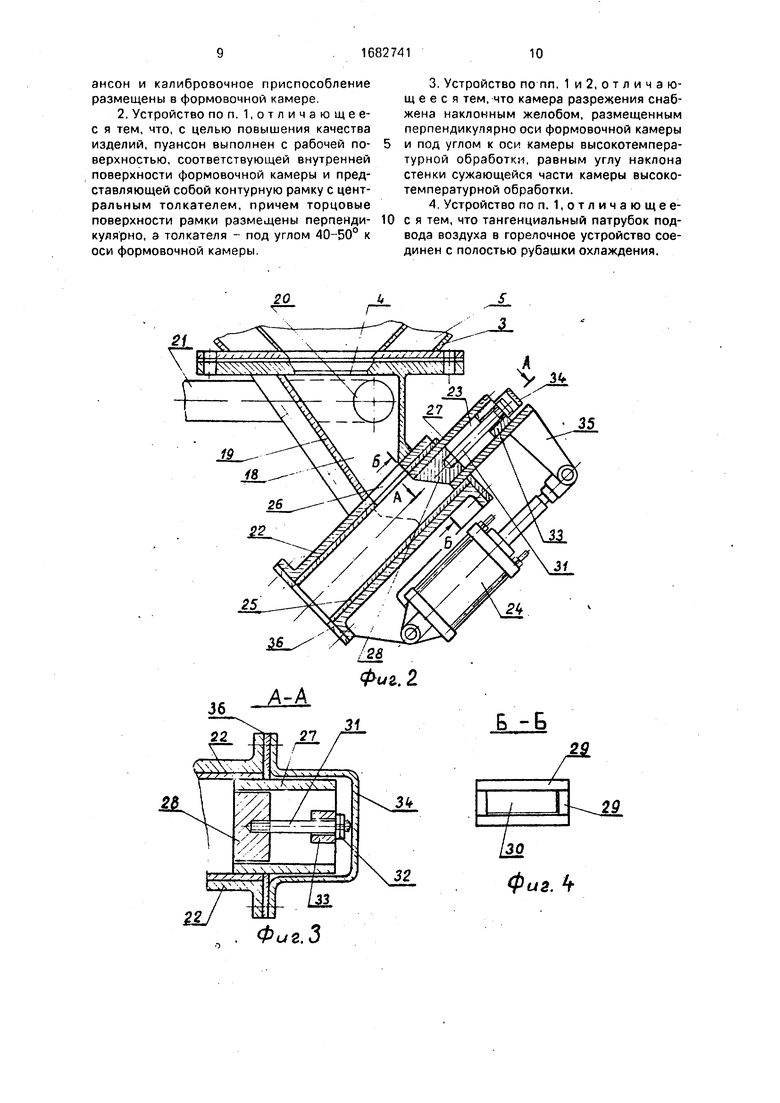

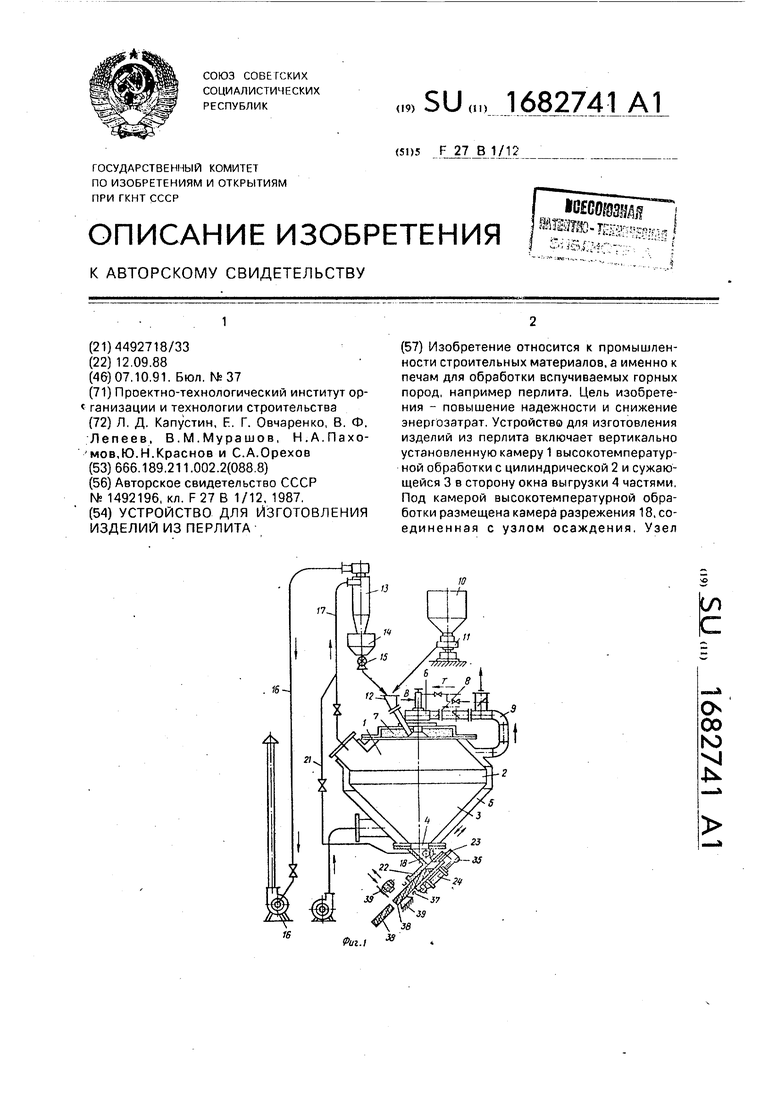

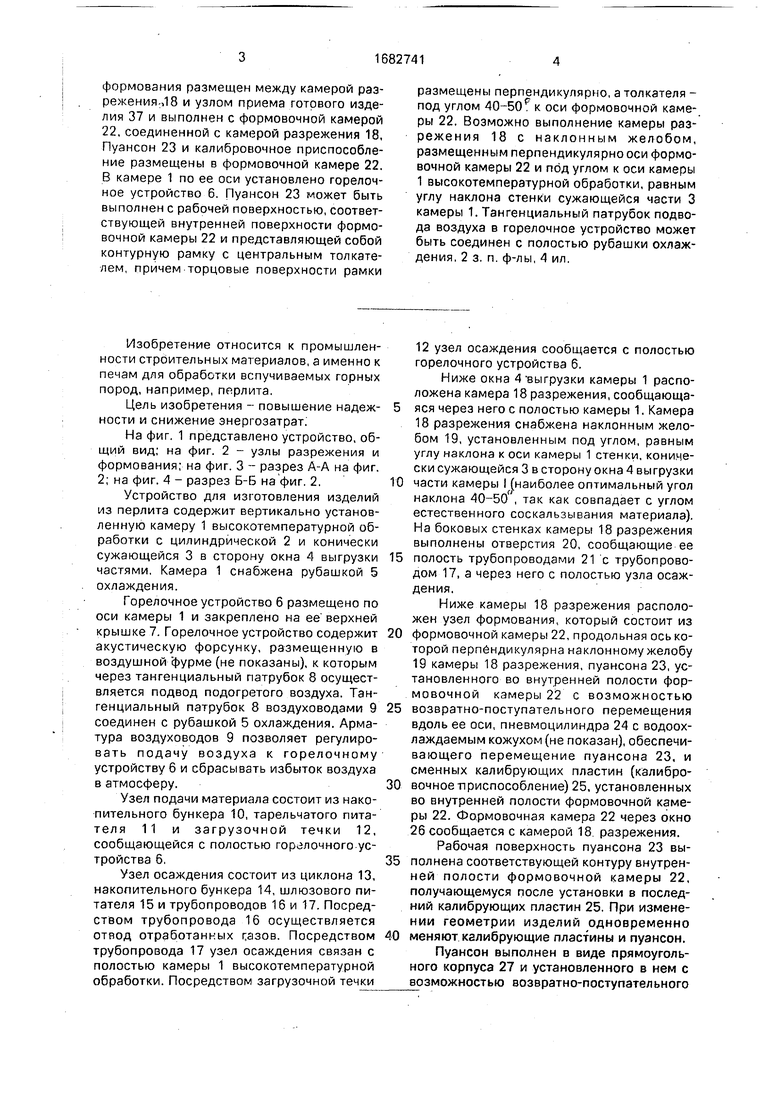

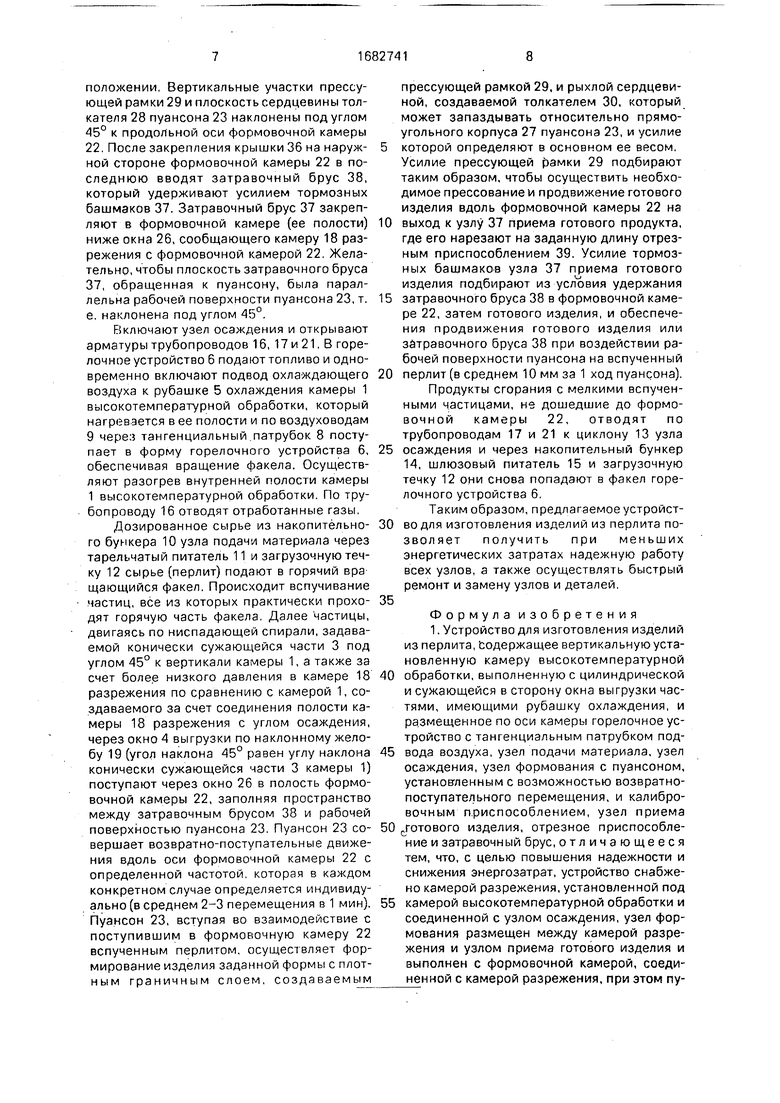

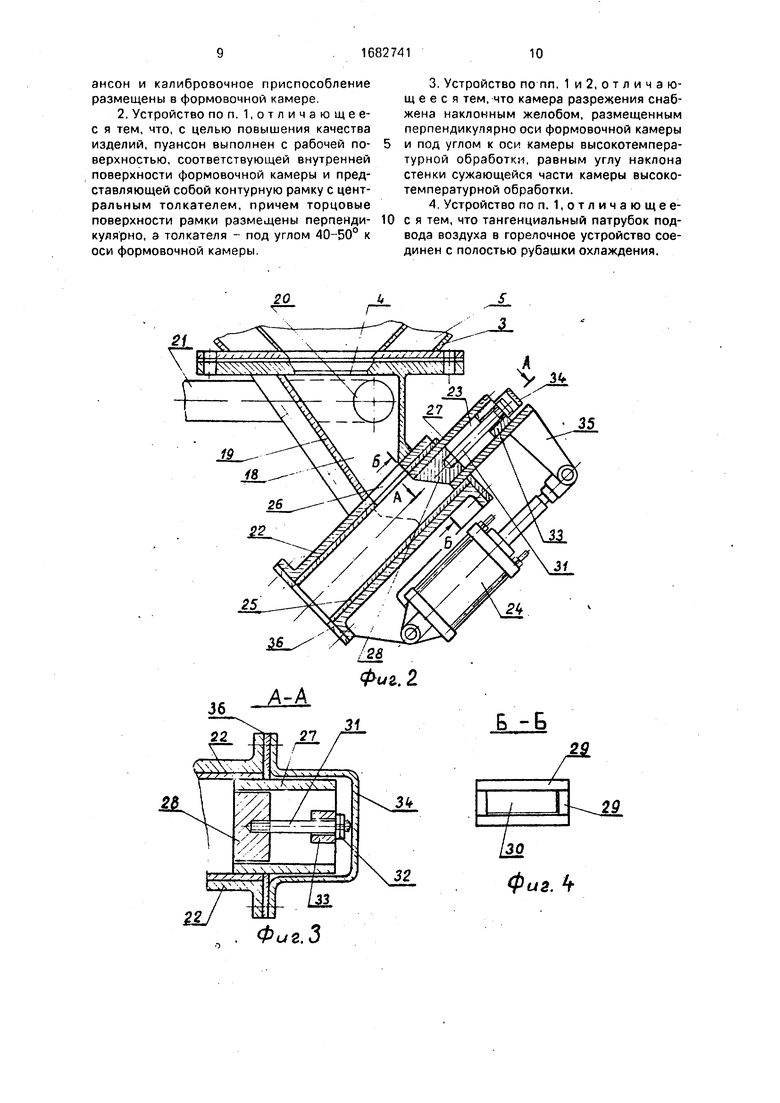

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - узлы разрежения и формования; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство для изготовления изделий из перлита содержит вертикально установленную камеру 1 высокотемпературной обработки с цилиндрической 2 и конически сужающейся 3 в сторону окна 4 выгрузки частями. Камера 1 снабжена рубашкой 5 охлаждения.

Горелочное устройство 6 размещено по оси камеры 1 и закреплено на ее верхней крышке 7. Горелочное устройство содержит акустическую форсунку, размещенную в воздушной фурме (не показаны), к которым через тангенциальный патрубок 8 осуществляется подвод подогретого воздуха. Тангенциальный патрубок 8 воздуховодами 9 соединен с рубашкой 5 охлаждения. Арматура воздуховодов 9 позволяет регулировать подачу воздуха к горелочному устройству 6 и сбрасывать избыток воздуха в атмосферу.

Узел подачи материала состоит из накопительного бункера 10, тарельчатого питателя 11 и загрузочной течки 12, сообщающейся с полостью гор лочного устройства 6,

Узел осаждения состоит из циклона 13, накопительного бункера 14, шлюзового питателя 15 и трубопроводов 16 и 17. Посредством трубопровода 16 осуществляется отвод отработанных г,азов. Посредством трубопровода 17 узел осаждения связан с полостью камеры 1 высокотемпературной обработки. Посредством загрузочной течки

12 узел осаждения сообщается с полостью горелочного устройства 6.

Ниже окна 4 выгрузки камеры 1 расположена камера 18 разрежения, сообщающа- яся через него с полостью камеры 1. Камера

18разрежения снабжена наклонным желобом 19, установленным под углом, равным углу наклона к оси камеры 1 стенки, конически сужающейся 3 в сторону окна 4 выгрузки

части камеры I (наиболее оптимальный угол наклона 40-50 , так как совпадает с углом естественного соскальзывания материала). На боковых стенках камеры 18 разрежения выполнены отверстия 20, сообщающие ее

полость трубопроводами 21 с трубопроводом 17, а через него с полостью узла осаждения.

Ниже камеры 18 разрежения расположен узел формования, который состоит из

формовочной камеры 22, продольная ось которой перпендикулярна наклонному желобу

19камеры 18 разрежения, пуансона 23, установленного во внутренней полости формовочной камеры 22 с возможностью

возвратно-поступательного перемещения вдоль ее оси, пневмоцилиндра 24 с водоох- лаждаемым кожухом (не показан), обеспечивающего перемещение пуансона 23, и сменных калибрующих пластин (кэлибровочное приспособление) 25, установленных во внутренней полости формовочной камеры 22. Формовочная камера 22 через окно 26 сообщается с камерой 18 разрежения. Рабочая поверхность пуансона 23 выполнена соответствующей контуру внутренней полости формовочной камеры 22, получающемуся после установки в последний калибрующих пластин 25. При изменении геометрии изделий одновременно

меняют калибрующие пластины и пуансон. Пуансон выполнен в виде прямоугольного корпуса 27 и установленного в нем с возможностью возвратно-поступательного

перемещения центрального толкателя 28. Рабочая поверхность пуансона выполнена в виде прессующей контурной рамки 29, образуемой стенками прямоугольного корпуса 27, расположенной по его периметру (пуансона 23), и подпрессовывающей плоскости 30 центрального толкателя 28, Горизонтальные участки прессующей рамки 29 перпендикулярны продольной оси формовочной камеры 22, а вертикальные участки и плоскость толкателя 30 расположены под углом 40-50 к плоскости горизонтальных участков прессующей рамки 29. Толкатель 28 закреплен на штоке 31, на другом конце которого закреплена стопорная гайка 32 (например, винтовым соединением). Шток 31 установлен с возможностью перемещения во втулке 33, закрепленной на прямоугольном корпусе 27 пуансона 23. На корпусе формовочной камеры 22 установлена скоба 34, ограничивающая ход толкателя 28 в ее крайнем верхнем положении. Движение толкателя 28 в ее крайнем нижнем положении ограничивается стопорной гайкой 32. Прямоугольный корпус 27 пуансона 23 связан со штоком пневмоцилиндра 24 рычагом 35, жестко закрепленным на корпусе 27 и шарнирно - на штоке пневмоцилиндра 24.

Установку и смену калибрующих пластин 25 осуществляют посредством сменной (в зависимости от конфигурации изделия) крышки 36 с окном, обеспечивающим беспрепятственный выход готового продукта (изделия). Калибрующая пластина, устанавливаемая на верхнюю плоскость формовочной камеры 22, имеет отверстие, соответствующее форме и размерам окна 26.

За узлом формования расположен узел 37 приема готового изделия, выполненный в виде, например, тормозных башмаков, и служащего также для удержания затравочного бруса 38.

Устройство также снабжено .отрезным приспособлением 39.

Наличие в устройстве камеры разрежения, расположенной ниже окна выгрузки камеры высокотемпературной обработки, и сообщение ее полости через окно выгрузки с полостью камеры высокотемпературной обработки позволяет создать направленное движение вспученных частиц в сторону окна выгрузки и далее к формовочной камере, что ведет к повышению надежности работы устройства.

Расположение узла формования вне камеры высокотемпературной обработки, ниже камеры разрежения перед узлом приема готового изделия и снабжение узла формования формовочной камерой, сообщающейся с камерой разрежения, позволяет уменьшить на него действие высоких температур, проводить быстрым ремонт и замену (в частности при необходимости получения изделий другой конфи, урации и габарита), что ведет также к повышению надежности.

Установка пуансона и калибровочного приспособления в формовочной камере

0 уменьшает действие высоких температур, снижает затраты на охлаждение, Что позволяет повысить надежность и снизить энергозатраты.

Сообщение ка еры разрежения с узлом

5 осаждения позволяет создать необходимое разрежение при замкнутом цикле использования материала, что ведет к повышению надежности и экономичности устройства. Снабжение камеры разрежения наклон0 ным желобом, перпендикулярным оси формовочной камеры и установленным под углом, равным углу наклона стенки конически сужающейся в сторону окна выгрузки части камеры высокотемпературной обра5 ботки, обеспечивает беспрепятственное сползание вспученных частиц материала к формовочной камере и их наиболее оптимальное распределение по формующей плоскости.

0Выполнение пуансона обеспечивает

получение высококачественного теплоизоляционного изделия с прочными подпрессо- ванными стенками и рыхлой сердцевиной. Выполнение горизонтальных участков

5 прессующей рамки перпендикулярными продольной оси формовочной камеры, а вертикальных участков и плоскости сердцевины-толкателя под углом 40-50 к плоскости горизонтальных участков-позволяет

0 равномерно распределить прессующие усилия пуансона по поверхности скапливающегося в формовочной камере вспученного материала, который располагается под тем же углом 40-50- к продольной оси формо5 вочной камеры.

При угле наклона менее 40 и более 50 верхний и нижний участки подпрессованы неодинаково (в первом случае - нижний больше, во втором - меньше), что ухудшает

0 качество получаемого изделия.

Устройство работает следующим образом.

Снимают крышку 36 на формовочной камере 22 и в полость ее устанавливают

5 калибровочные пластины 25, определяющие наружный профиль готового изделия, например прямоугольный (форма кирпича). Далее устанавливают соответствующий калибровочным пластинам пуансон1, 23, который располагают в его крайнем верхнем

положении, Вертикальные участки прессующей рамки 29 и плоскость сердцевины толкателя 28 пуансона 23 наклонены под углом 45° к продольной оси формовочной камеры 22. После закрепления крышки 36 на наружной стороне формовочной камеры 22 в последнюю вводят затравочный брус 38, который удерживают усилием тормозных башмаков 37. Затравочный брус 37 закрепляют в формовочной камере (ее полости) ниже окна 26, сообщающего камеру 18 разрежения с формовочной камерой 22. Желательно, чтобы плоскость затравочного бруса 37, обращенная к пуансону, была параллельна рабочей поверхности пуансона 23, т. е. наклонена под углом 45°.

Включают узел осаждения и открывают арматуры трубопроводов 16, 17 и 21, В горе- лочное устройство 6 подают топливо и одновременно включают подвод охлаждающего воздуха к рубашке 5 охлаждения камеры 1 высокотемпературной обработки, который нагревается в ее полости и по воздуховодам 9 через тангенциальный патрубок 8 поступает в форму горелочного устройства 6, обеспечивая вращение факела. Осуществляют разогрев внутренней полости камеры 1 высокотемпературной обработки. По трубопроводу 16 отводят отработанные газы.

Дозированное сырье из накопительного бункера 10 узла подачи материала через тарельчатый питатель 11 и загрузочную течку 12 сырье (перлит) подают в горячий вра щающийся факел. Происходит вспучивание частиц, все из которых практически проходят горячую часть факела. Далее частицы, двигаясь по ниспадающей спирали, задаваемой конически сужающейся части 3 под углом 45° к вертикали камеры 1, а также за счет более низкого давления в камере 18 разрежения по сравнению с камерой 1, создаваемого за счет соединения полости камеры 18 разрежения с углом осаждения, через окно 4 выгрузки по наклонному желобу 19 (угол наклона 45° равен углу наклона конически сужающейся части 3 камеры 1) поступают через окно 26 в полость формовочной камеры 22, заполняя пространство между затравочным брусом 38 и рабочей поверхностью пуансона 23. Пуансон 23 совершает возвратно-поступательные движения вдоль оси формовочной камеры 22 с определенной частотой, которая в каждом конкретном случае определяется индивидуально (в среднем 2-3 перемещения в 1 мин). Пуансон 23, вступая во взаимодействие с поступившим в формовочную камеру 22 вспученным перлитом, осуществляет формирование изделия заданной формы с плот- ным граничным слоем, создаваемым

прессующей рамкой 29, и рыхлой сердцевиной, создаваемой толкателем 30, который может запаздывать относительно прямоугольного корпуса 27 пуансона 23, и усилие

5 которой определяют в основном ее весом, Усилие прессующей рамки 29 подбирают таким образом, чтобы осуществить необходимое прессование и продвижение готового изделия вдоль формовочной камеры 22 на

0 выход к узлу 37 приема готового продукта, где его нарезают на заданную длину отрезным приспособлением 39. Усилие тормозных башмаков узла 37 приема готового изделия подбирают из условия удержания

5 затравочного бруса 38 в формовочной камере 22, затем готового изделия, и обеспечения продвижения готового изделия или затравочного бруса 38 при воздействии рабочей поверхности пуансона на вспученный

0 перлит (в среднем 10 мм за 1 ход пуансона). Продукты сгорания с мелкими вспученными частицами, не дошедшие до формовочной камеры 22, отводят по трубопроводам 17 и 21 к циклону 13 узла

5 осаждения и через накопительный бункер 14, шлюзовый питатель 15 и загрузочную течку 12 они снова попадают в факел горелочного устройства 6.

Таким образом, предлагаемое устройст0 во для изготовления изделий из перлита позволяет получить при меньших энергетических затратах надежную работу всех узлов, а также осуществлять быстрый ремонт и замену узлов и деталей.

5

Формула изобретения 1. Устройство для изготовления изделий из перлита, содержащее вертикальную установленную камеру высокотемпературной

0 обработки, выполненную с цилиндрической и сужающейся в сторону окна выгрузки частями, имеющими рубашку охлаждения, и размещенное по оси камеры горелочное устройство с тангенциальным патрубком под5 вода воздуха, узел подачи материала, узел осаждения, узел формования с пуансоном, установ-ленным с возможностью возвратно- поступательного перемещения, и калибровочным приспособлением, узел приема

0 готового изделия, отрезное приспособление и затравочный брус, отличающееся тем, что, с целью повышения надежности и снижения энергозатрат, устройство снабжено камерой разрежения, установленной под

5 камерой высокотемпературной обработки и соединенной с узлом осаждения, узел формования размещен между камерой разрежения и узлом приема готового изделия и выполнен с формовочной камерой, соединенной с камерой разрежения, при этом пуансон и калибровочное приспособление размещены в формовочной камере.

2. Устройство по п. 1,отличающее- с я тем, что, с целью повышения качества изделий, пуансон выполнен с рабочей поверхностью, соответствующей внутренней поверхности формовочной камеры и представляющей собой контурную рамку с центральным толкателем, причем торцовые поверхности рамки размещены перпенди- куля рно, а толкателя - под углом 40-50° к оси формовочной камеры.

3.Устройство по пп, 1 и 2, о т л и ч а ю- щ е е с я тем, что камера разрежения снабжена наклонным желобом, размещенным перпендикулярно оси формовочной камеры и под углом к оси камеры высокотемпературной обработки, равным углу наклона стенки сужающейся части камеры высокотемпературной обработки.

4.Устройство поп. 1,отличающее- с я тем, что тангенциальный патрубок подвода воздуха в горелочное устройство соединен с полостью рубашки охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления изделий из перлита | 1987 |

|

SU1492196A1 |

| Устройство для изготовления плит из вспученных гранул перлита | 1986 |

|

SU1390203A1 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| Устройство для изготовления бортовых коробок | 1989 |

|

SU1726280A1 |

| Технологическая линия для изготовления теплоизоляционных материалов | 1990 |

|

SU1787792A1 |

| Устройство для прессования порошковых материалов | 1979 |

|

SU856855A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| Качающаяся печь для обжига керамзита | 2019 |

|

RU2741399C1 |

| Способ приготовления битумоперлитовой теплоизоляционной смеси и устройство для его осуществления | 1984 |

|

SU1463836A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

Изобретение относится к промышленности строительных материалов, а именно к печам для обработки вспучиваемых горных пород, например перлита. Цель изобретения - повышение надежности и снижение энергозатрат. Устройство для изготовления изделий из перлита включает вертикально установленную камеру 1 высокотемпературной обработки с цилиндрической 2 и сужающейся 3 в сторону окна выгрузки 4 частями. Под камерой высокотемпературной обработки размещена камера разрежения 18, соединенная с узлом осаждения, Узел

г;;;},/7

/-/улху.

Фиг.З

г;;;},

улху.

±

| Установка для изготовления изделий из перлита | 1987 |

|

SU1492196A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-10-07—Публикация

1988-09-12—Подача