4 41 СП

00 Од

Изобретение относится к способам выбора оптимальных режимов резания, обеспечивающим минимальный износ инструмента или максимальное время до наступления критического износа при наибольшей производительности, и моз жет быть использовано в машинострое НИИ в меканообрабатывающих производствах.

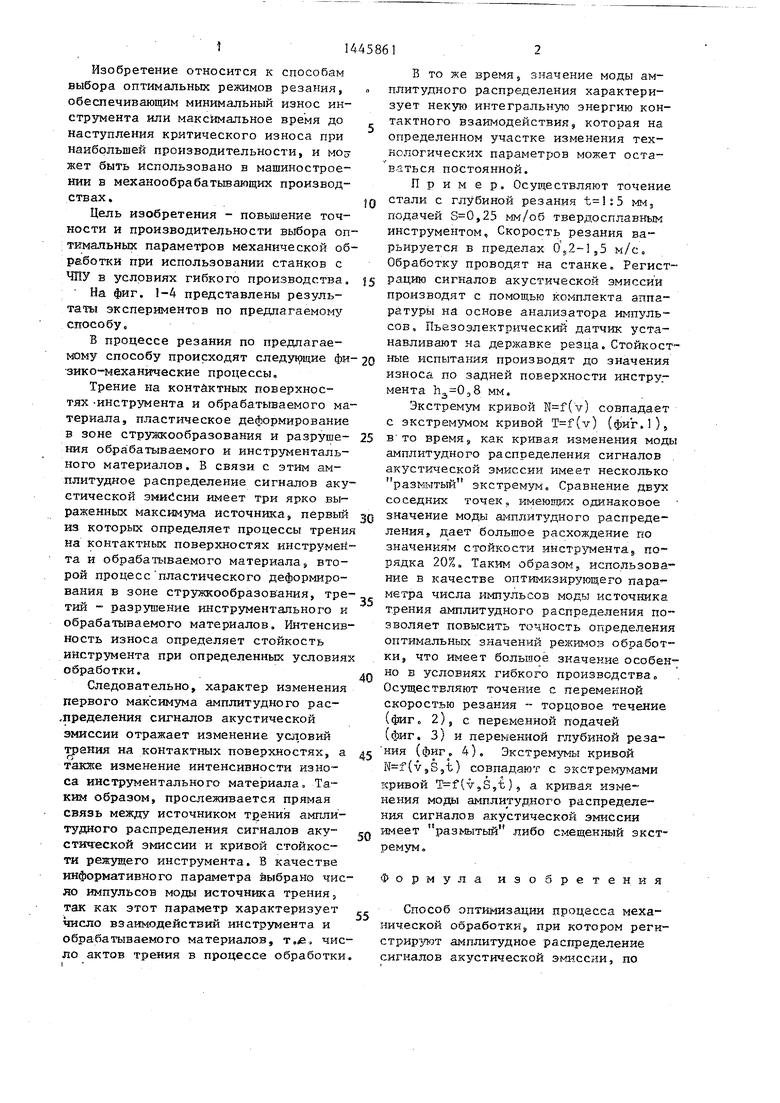

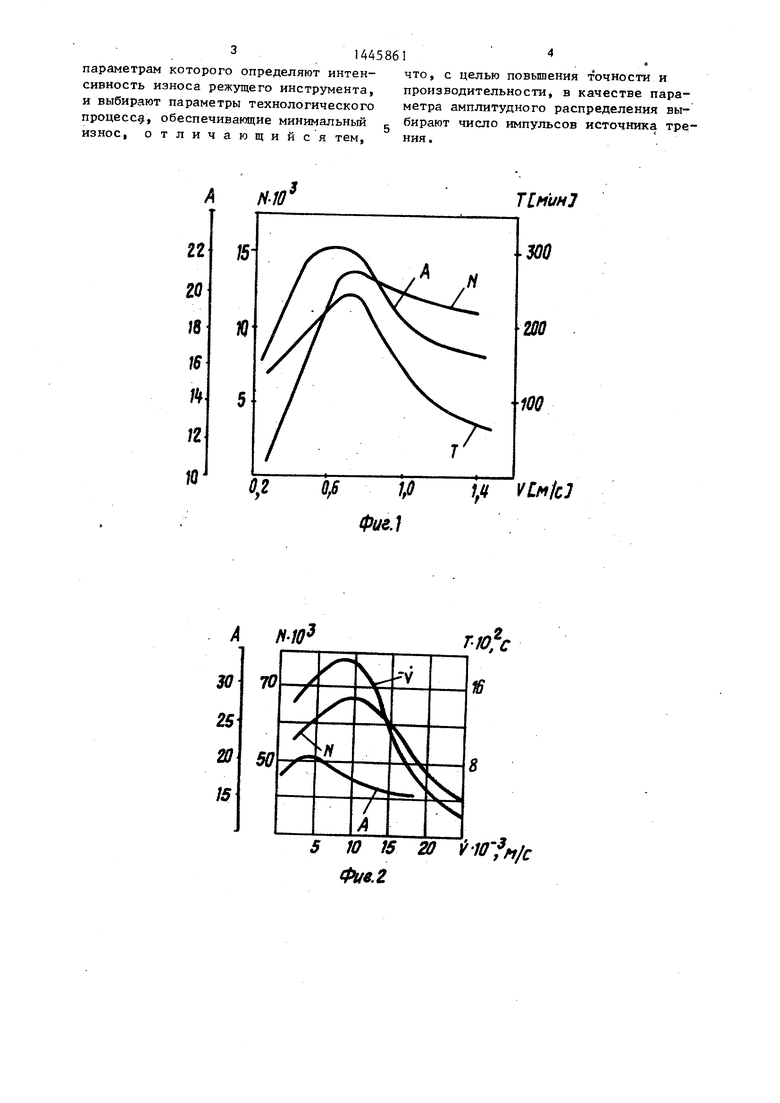

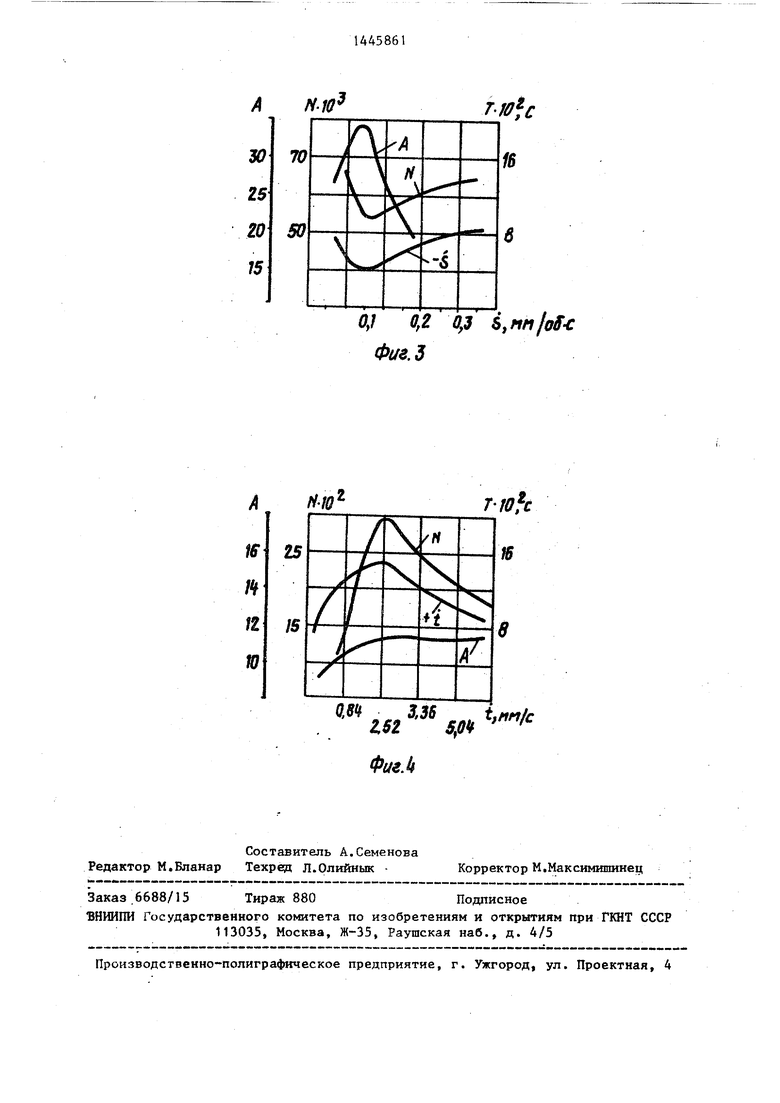

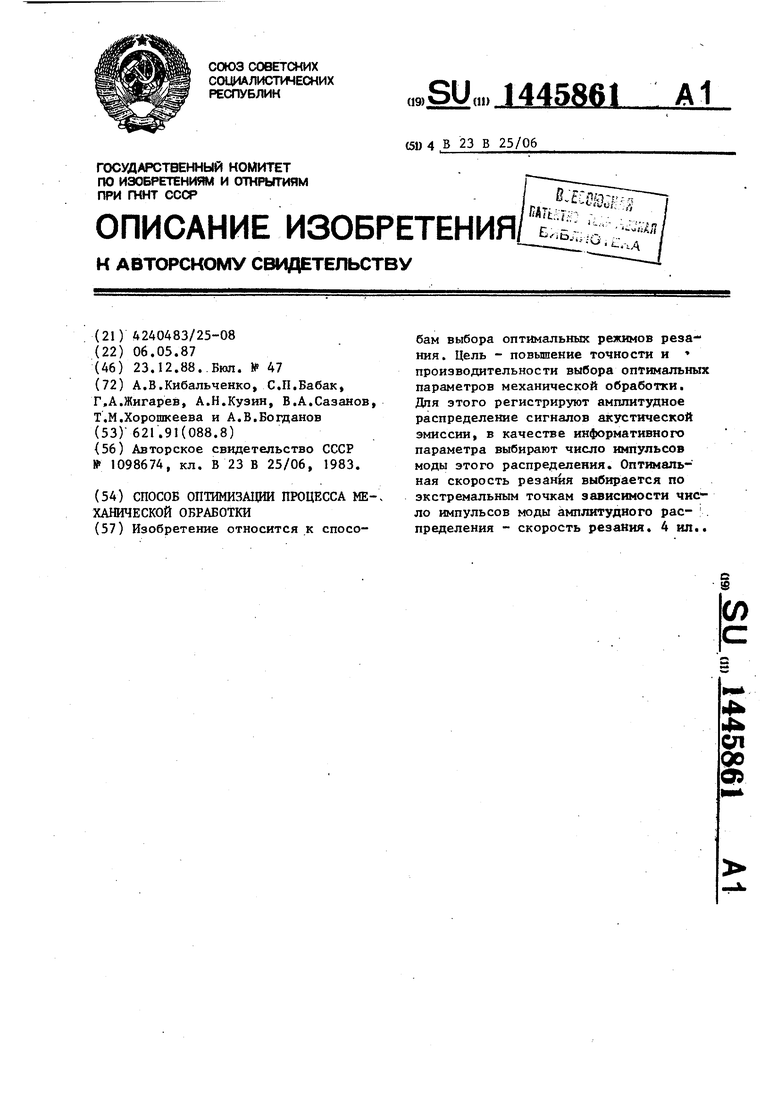

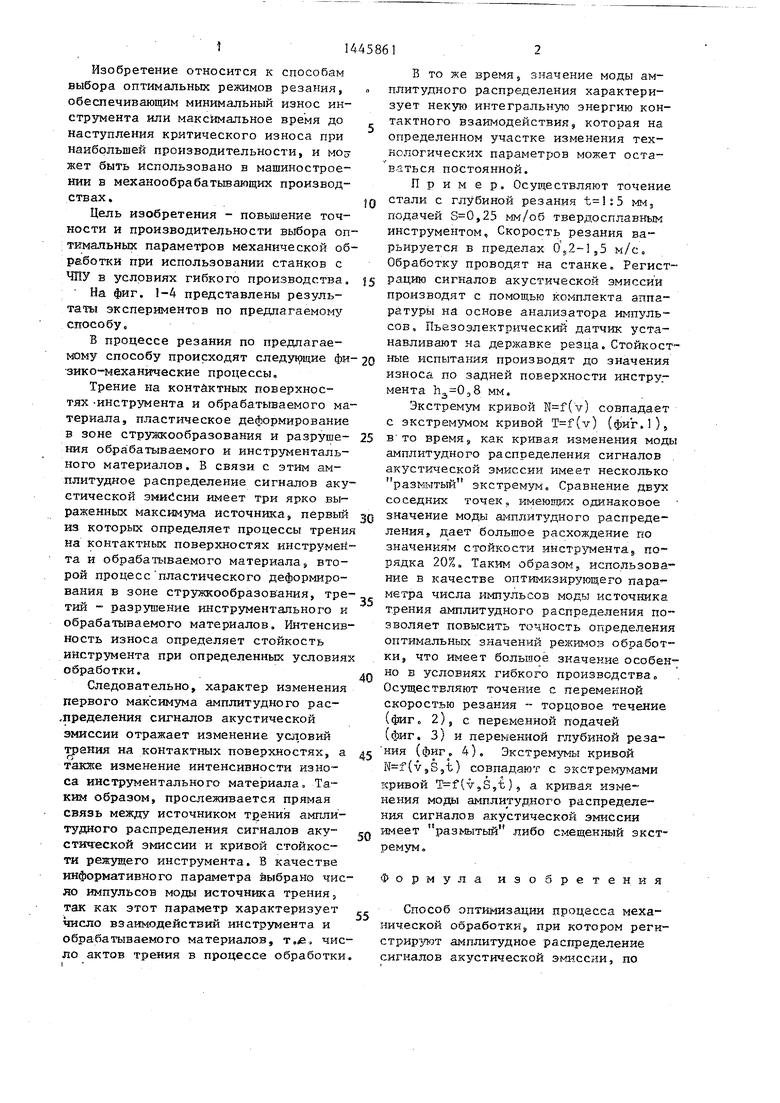

Цель изобретения - повышение точности и производительности выбора оп- ;ткмальных параметров механической обработки при использовании станков с ЧПУ в условиях гибкого производства, На фиг. 1-4 представлены результаты экспериментов по предлагаемому способу.

в процессе резания по предлагае- способу происходят следу 91дие фн- зико-механкческие процессы.

Трение на контактных поверхностях -инструмента и обрабатываемого материала, пластическое деформирование в зоне стру осообразования и разрушения обра батываемого и инструментального материалов. В связи с этим амплитудное распределение сигналов акустической эмийсии имеет три ярко выраженных максимума источника, первый из которых определяет процессы трения на контактных поверхностях инструмента и обрабатываемого материала, второй процесс пластического деформирования в зоне стружкообразов ания, третий - разрушение инструментального и обрабатываемого материалов. Интенсивность износа определяет стойкость инструмента при определенных условиях обработки.

Следовательно, характер изменения первого максимума амплитудного рас- ,пределения сигналов акустической ЭЮ1ССИИ отражает изменение усл,овий трения на контактных поверхностях, а также изменение интенсивности износа инструментального материала. Таким образом, прослеживается прямая связь между источником твения амплитудного распределения сигналов аку- стич еской эмиссии и кривой стойкости режзпцего инструмента. В качестве информативного параметра йыбрано число импульсов моды источника трения, так как этот параметр характеризует число взаимодействий инструмента и обрабатываемого материалов, т,, число актов трения в процессе обработки

5

0

5

5

0

5

0

5

В то же время, значение моды амплитудного распределения характеризует некую интегральную энергию контактного взаимодействия, которая на определенном участке изменения технологических параметров может оста- ваться постоянной.

Пример. Осуществляют точение стали с глубиной резания мм5 подачей ,25 мм/об твердосплавным инструментом. Скорость резания варьируется в пределах й,.2,5 м/с. Обработку проводят на станке. Регистрацию сигналов акустической эмиссии производят с помощью комплекта аппаратуры на основе анализатора и шуль- сов. Пьезоэлектрический датчик устанавливают на державке резца.Стойкост™ ные испытания производят до значения износа по задней поверхности инструг мента мм.

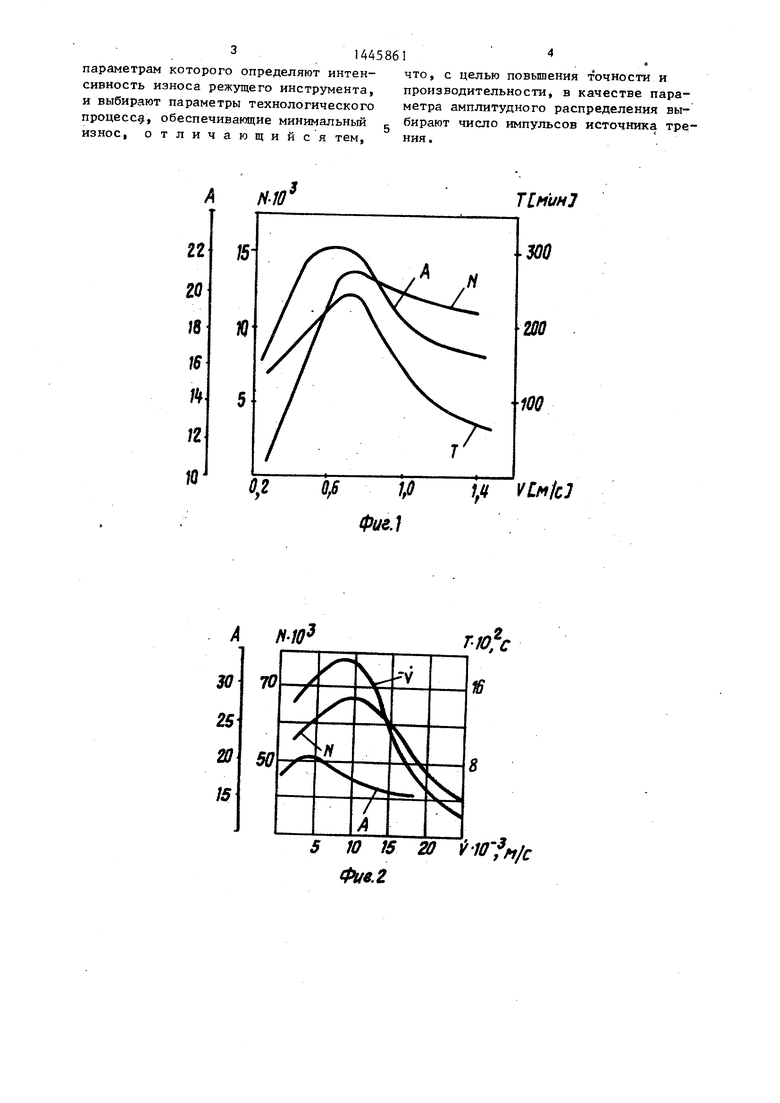

Экстремум кривой (v) совпадает с экстремумом кривой (v) (фиг.), В то время, как кривая изменения моды амплитудного распределения сигналов акустической эмиссии имеет несколько размытый экстремум. Сравнение двух соседних точек, имеющих одинаковое значение моды амплитудного распределения, дает большое расхождение по значениям стойкости инстр т 1знта8 порядка 20%. Таким образом, использование в качестве оптимизирующего параметра числа импульсов моды источника трения амплитудного распределения позволяет повысить точность определения оптимальных значений режимов обработки, что имеет большое значение особенно в условиях гибкого производства. Осуществляют точение с переменной скоростью резания - торцовое течение (фиг 2), с переменной подачей (фиг. 3) и переменной глубиной реза- ния (фиг. 4). Экстремумы кривой (v,S,t) совпадают с экстремумами ривой (v,S,i), а кривая изменения моды амплитудного распределения сигналов акустической эмиссии имеет размытый либо смещенный экстремум.

Формула изобретения

Способ оптимизации процесса механической обработки, при котором реги- стрир вдт амплитудное распределение сигналов акустической эмиссии, по

314А5861

параметрам которого определяют интен- что, с целью повышения точности и сивность износа режущего инструмента, производительности, в качестве пара- и выбирают параметры технологического метра амплитудного распределения вы- процесс, обеспечивагацие минимальный g бирают число импульсов источника треизнос, отличающийся тем.

ния.

ния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки обрабатываемости материалов | 1985 |

|

SU1377675A1 |

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Способ токарной обработки | 1986 |

|

SU1340906A1 |

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2564043C2 |

| Способ контроля процесса резания | 1984 |

|

SU1210994A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Способ прогнозирования стойкости режущего инструмента | 1989 |

|

SU1682888A1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

Изобретение относится к способам выбора оптимальных режимов резания. Цель - повьшение точности и производительности выбора оптимальных параметров механической обработки. Дпя этого регистрируют амплитудное распределение сигналов акустической эмиссии, в качестве информативного параметра выбирают число импульсов моды этого распределения. Оптимальная скорость резания выбирается по экстремальным точкам зависимости число импульсов моды амплитудного рас- ; пределения - скорость резания. 4 ил..

f fff

15Х/

Н

300

т

100

QfW}fi VLMtcl

Фие,1

30

2S 20 IS

5 Ю 15 20 lO fM/c Фив. 2

TLMUH3

300

Н

т

100

Н-10

25

го

15

М

ie

щ

1Z

гй

Фие.

0,1 0,2 0,3 B,nnlof-C

Фае. J

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-06—Подача