Изобретение относится к сварке давлением.

Цель изобретения - повышение ка- чпства сварного соединения за счет уменьшения инерционности привода осевого давления и снижение металлоемкости ,

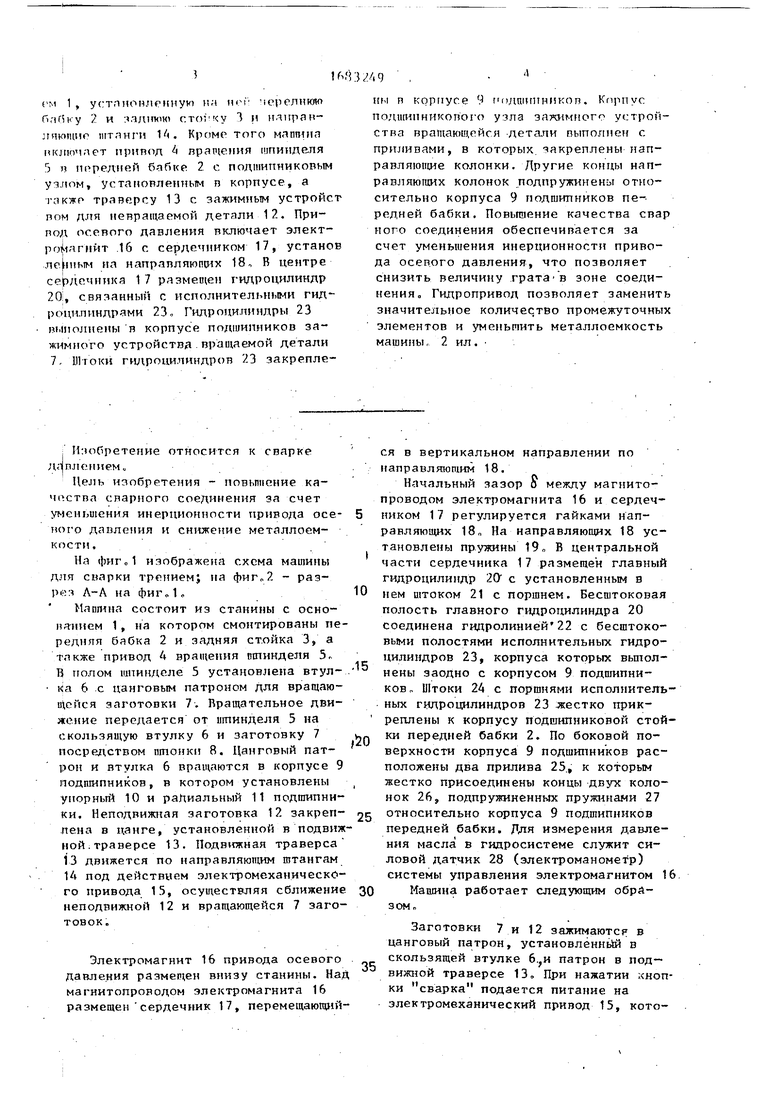

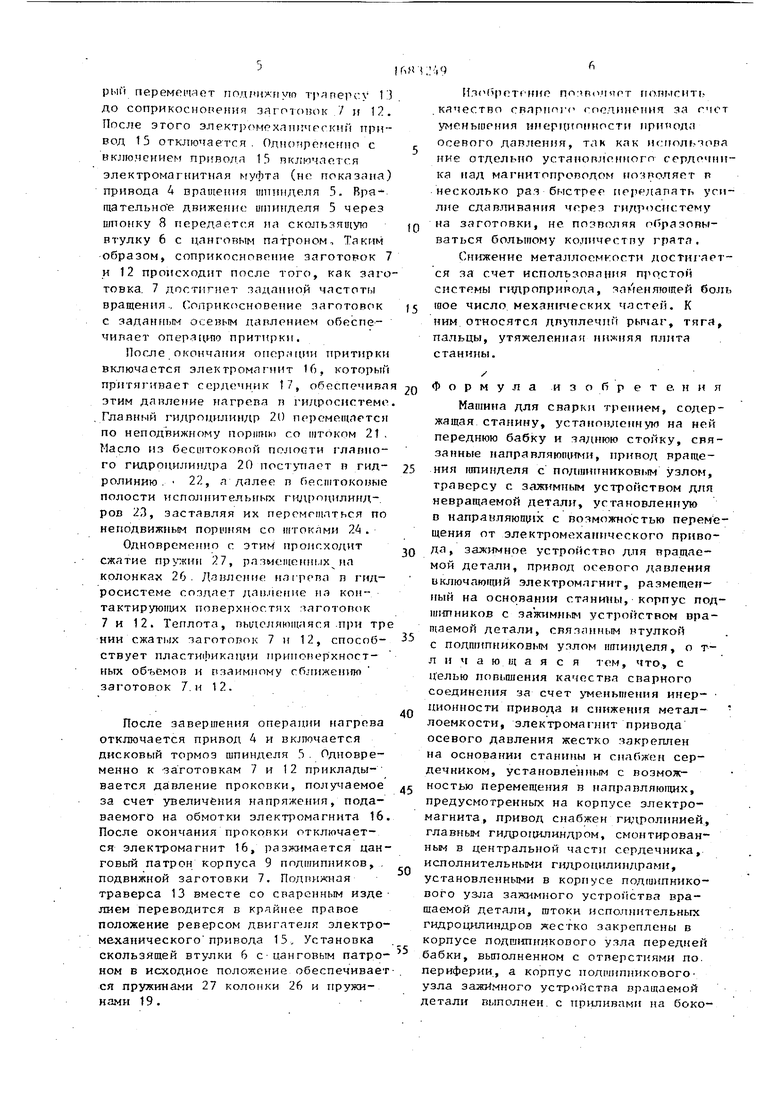

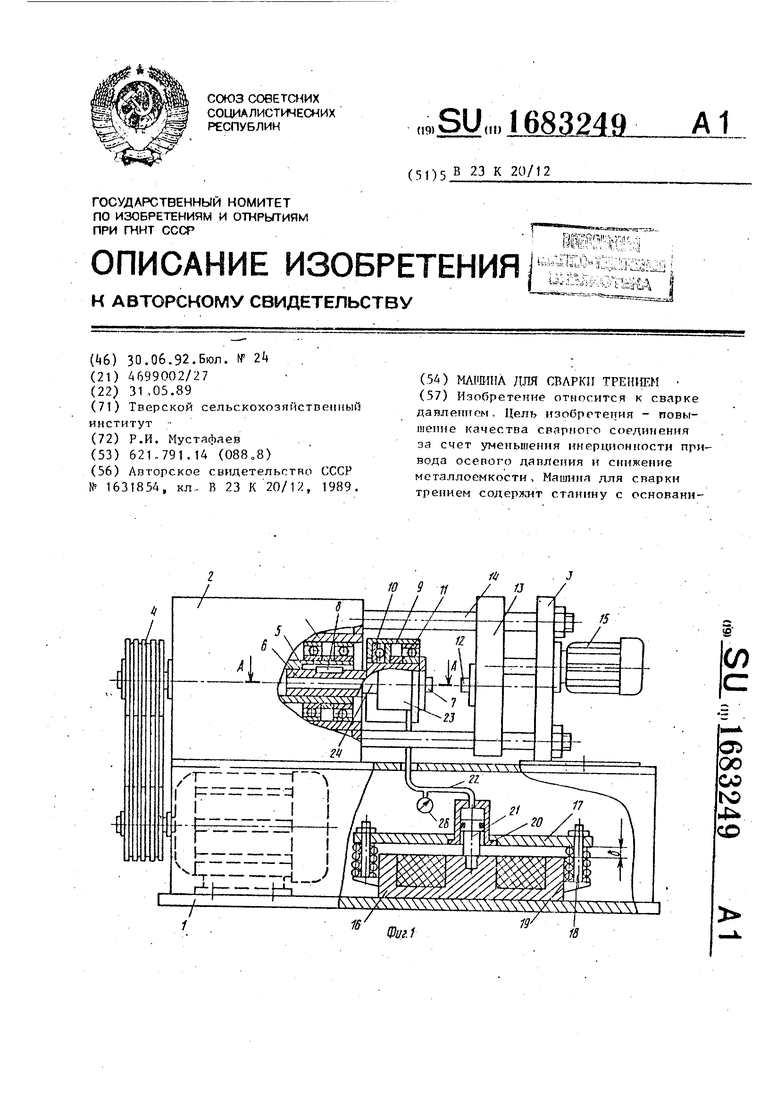

На фиг.1 изображена схема машины для сварки трением; на фиг„2 - раз- рмч Л-Л на фиг„1.

Машина состоит из станины с основанием 1, на котором смонтированы передняя бабка 2 и задняя стойка 3, а также привод А вращения шпинделя 5„ В полом шпинделе 5 установлена втул- ка 6 с цанговым патроном для вращающейся заготовки 7. Вращательное движение передается от шпинделя 5 на скользящую втулку 6 и заготовку 7 посредством шпонки 8. Цанговый патрон и втулка 6 вращаются в корпусе 9 подшипников, в котором установлены упорный 10 и радиальный 11 подшипники. Неподвижная заготовка 12 закреплена в цанге, установленной в подвижной, траверсе 13. Подвижная траверса

13движется по направляющим штангам

14под действием электромеханического привода 15, осуществляя сближение неподвижной 12 и вращающейся 7 заготовок.

Электромагнит 16 привода осевого давления размещен внизу станины. Над магнитопроводом электромагнита 16 размещен сердечник 17, перемещающнй0

5

0

5

30

35

ся в вертикальном направлении по направляющим 18.

Начальный зазор о между магнитопроводом электромагнита 16 и сердечником 17 регулируется гайками направляющих 18„ На направляющих 18 установлены пружины 19, В центральной части сердечника 17 размещен главный гидроцилиндр 20 с установленным в нем штоком 21 с поршнем. Бесштоковая полость главного гидроцилиндра 20 соединена гидролинией 22 с бесштоко- выми полостями исполнительных гидроцилиндров 23, корпуса которых выполнены заодно с корпусом 9 подшипников „ Штоки 24 с поршнями исполнительных гидроцилиндров 23 жестко прикреплены к корпусу подшипниковой стойки передней бабки 2. По боковой поверхности корпуса 9 подшипников расположены два прилива 25, к которым жестко присоединены концы двух колонок 26, подпружиненных пружинами 27 относительно корпуса 9 подшипников передней бабки. Для измерения давления масла в гидросистеме служит силовой датчик 28 (электроманометр) системы управления электромагнитом 16

Машина работает следующим образом,,

Заготовки 7 и 12 зажимаются в цанговый патрон, установленный в скользящей втулке 6.,и патрон в подвижной траверсе 13. При нажатии кнопки сварка подается питание на электромеханический привод 15, который перемешает подписную траперсу ГЗ до соприкосновения заготовок. / и 12. После этого электромеханический привод 15 отключается. Одновременно с включением привода 15 включается электромагнитная муфта (но показана) привода 4 вращения шпинделя 5. Вра-. щательно е движение шпинделя 5 через шпонку 8 передается на скользящую втулку 6 с цанговым патроном, Таким образом, соприкосновение заготовок 7 и 12 происходит после того, как заготовка. 7 достигнет заданной частоты вращения.. Соприкосновение заготовок с заданным осевым давлением обеспечивает операцию притирки.

После окончания операции притирки включается электромагнит 16, который притягивает сердечник 17, обеспечива этим давление нагрева в гидросистеме Главный гидроцилиндр 20 перемещается по неподвижному поршню со штоком 21 , Масло из бесштоковой полости глапно- го гидроцилиндра 20 поступает в гид- ролинию. 22, л далее в бесштоковые полости исполнительных гидроцилиндров 23, заставляя их перемешаться по неподвижным поршням со штоками 24 .

Одновременно с этим происходит сжатие пружин 27, размешенных па колонках 26. Давление нагрева в гидросистеме создает давление на контактирующих поверхностях заготовок 7 и 12. Теплота, выделяющаяся .при тре нии сжатых заготовок 7 и 12, способ- ствует пластификации приповерхностных объемов и взаимному сближению заготовок 7. и 12.

После завершения операции нагрева

отключается привод А и включается дисковый тормоз шпинделя 5. Одновременно к заготовкам 7 и 12 прикладывается давление проковки, получаемое за счет увеличения напряжения, подаваемого на обмотки электромагнита 16. После окончания проковки отключается электромагнит 16, разжимается цанговый патрон корпуса 9 подшипников, . подвижной заготовки 7. Подвижная траверса 13 вместе со сваренным изделием переводится в крайнее правое положение реверсом двигателя электромеханического привода 15-, Установка скользящей втулки 6 с цанговым патро- ном в исходное положение обеспечивает ся пружинами 27 колонки 26 и пружинами 19.

- IQ (5

Q 5

5

0

0

0

Изобретение позволяет повысить качество свартшгр соединения за счет уменьшения инерционности привода осевого давления, так как использова ние отдельно установленного сердечника над магнитопроводом позволяет в несколько раз быстрее передавать усилие сдавливания через гидросистему на заготовки, не. позволяя образовываться большому количеству грята.

Снижение металлоемкости достигается за счет использования простом системы гидропривода, заменяющей боль гаое число механических частей. К ним относятся двуплечий рычаг, тяга, пальцы, утяжеленная нижняя плита станины.

/ Формула .изобретения

Машина для сварки трением, содержащая станину, установленную на ней переднюю бабку и заднюю стойку, связанные направляющими, привод вращения шпинделя с подшипниковым узлом, траверсу с зажимным устройством для невращаемой детали, установленную в направляющих с возможностью перемещения от электромеханического привода, зажимное, устройство для вращаемой детали, привод осевого давления включающий электромагнит, размещенный на основании станины, корпус подшипников с зажимным устройством вращаемой детали, связанным втулкой с подшипниковым узлом шпинделя, о т- л и ч а ю щ а я с я тем, что, с целью повышения качества сварного соединения за счет уменьшения инер- ционности привода и снижения метал- лоемкости, электромагнит привода осевого давления жестко закреплен на основании станины и снабжен сердечником, установленным с возможностью перемещения в направляющих, предусмотренных на корпусе электромагнита, привод снабжен гидролинией, главным гидроцилиндром, смонтирован- ньм в центральной части сердечника, исполнительными гидроцнлиндрами, установленными в корпусе подшипникового узла зажимного устройства вращаемой детали, штоки исполнительных гидроцилиндров жестко закреплены в корпусе подшипникового узла передней бабки, выполненном с отверстиями по. периферии, а корпус подшипникового узла зажимного устройства вращаемой детали выполнен, с приливами на боконон поверхности и снабжен иарлпяель- ными оси вращения зажимного устройства направляющими колонками, одни кмн- цы которых жестко закреплены в приливах, а другие концы размещены в отверстиях корпуса подшипникового

учла пгрсднпй Оабки и подпружинены относительно него, причем бесштоко- вая полость главного гидроцилиндра соединена гидролинией с бесштоковой полостью исполнительных гидроцилиндров о

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| Машина для сварки трением | 1988 |

|

SU1611647A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

| ТОКАРНЫЙ СТАНОК И НАПРАВЛЯЮЩАЯ ВТУЛКА | 2016 |

|

RU2718947C2 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

Изобретение относится к сварке давлением. Цель изобретения - повышение качества сварного соединения за счет уменьшения инерционности привода осевого давления и снижение металлоемкости, Машина для спарки трением содержит станину с основани

А-А

| Авторское свидетельство СССР № 1631854, кл.- В 23 К 20/12, 1989. |

Авторы

Даты

1992-06-30—Публикация

1989-05-31—Подача