(54) СТАНОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ

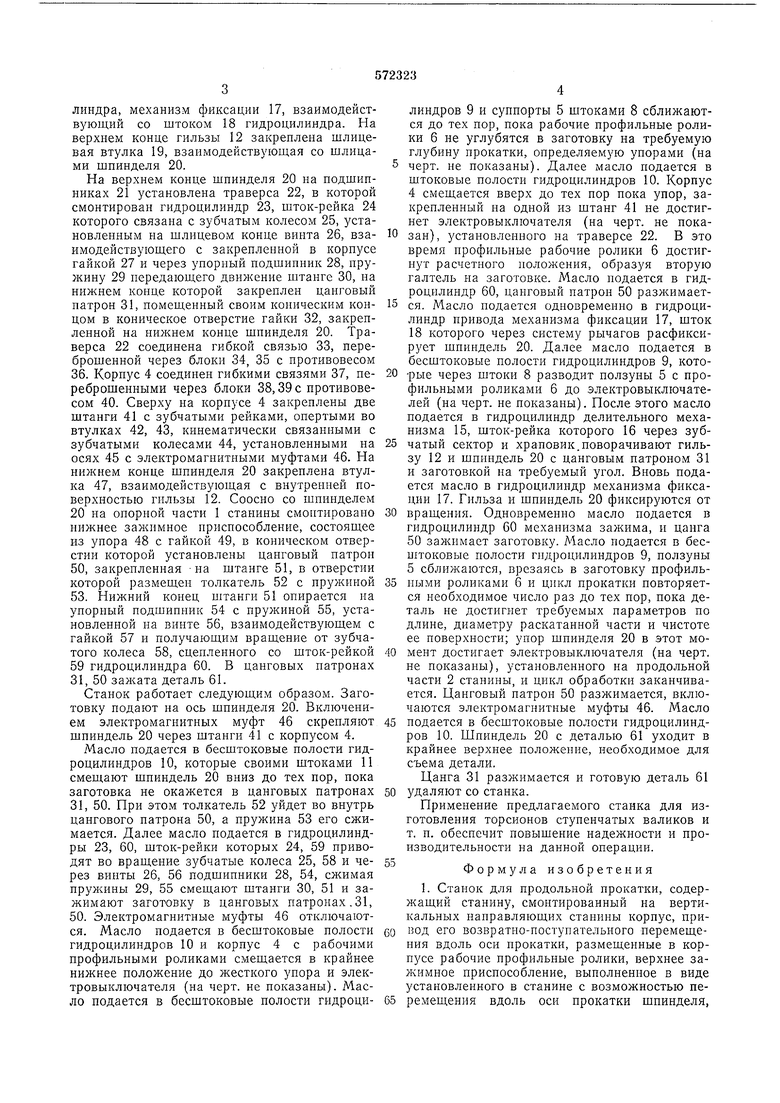

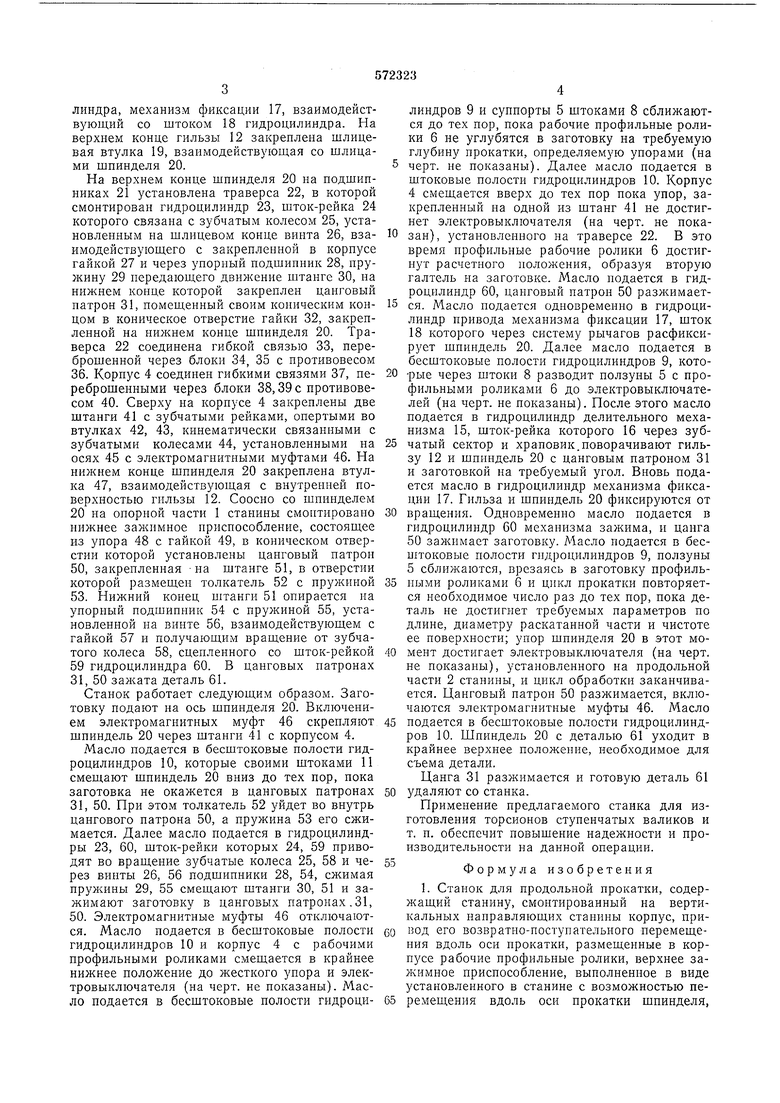

линдра, механизм фиксации 17, взаимодействзющий со штоком 18 гидроцилиндра. На верхнем конце гильзы 12 закреилена шлицевая втулка 19, взаимодействующая со шлицами шпинделя 20.

На верхнем конце шпинделя 20 па подшипниках 21 установлена траверса 22, в которой смонтирован гидроцилиндр 23, шток-рейка 24 которого связаиа с зубчатым колесом 25, установленным на шлицевом конце випта 26, взаимодействуюш,его с закрепленной в корпусе гайкой 27 и через упорный подшипник 28, пружину 29 передаюш,его движение штанге 30, па нижнем копце которой закреплен цанговый патрон 31, помеш,енный своим коническим концом в коническое отверстие гайки 32, закрепленной на нижнем конце шпинделя 20. Траверса 22 соединена гибкой связью 33, переброшенной через блоки 34, 35 с противовесом 36. Корпус 4 соединен гибкими связями 37, переброшенными через блоки 38,39 с противовесом 40. Сверху на корпусе 4 закреплены две штапги 41 с зубчатыми рейками, опертыми во втулках 42, 43, кинематически связаппыми с зубчатыми колесами 44, установленными па осях 45 с электромагнитными муфтами 46. На пижнем конце шпинделя 20 закреплена втулка 47, взаимодействующая с внутренней поверхностью гильзы 12. Соосно со шпинделем 20 на опорной части 1 станины смоптировапо нижнее зажимиое ириспособление, состоящее из упора 48 с гайкой 49, в коническом отверстии которой установлены цанговый патрон 50, закрепленная -па штанге 51, в отверстии которой размещеп толкатель 52 с пружиной 53. Нижний конец штанги 51 опирается на упорпый подшипник 54 с пружиной 55, установленной па винте 56, взаимодействующем с гайкой 57 и получающим врашение от зубчатого колеса 58, сцепленного со шток-рейкой 59 гидроцилиндра 60. В цанговых патронах 31, 50 зажата деталь 61.

Станок работает следующим образом. Заготовку подают па ось шпинделя 20. Включением электромагнитных муфт 46 скрепляют шпиндель 20 через штанги 41 с корпусом 4.

Масло подается в бесштоковые полости гидроцилиндров 10, которые своими штоками И смещают шпиндель 20 вниз до тех пор, пока заготовка не окажется в цанговых патронах 31, 50. При этом толкатель 52 уйдет во внутрь цангового патрона 50, а пружина 53 его сжимается. Далее масло подается в гидроцилиндры 23, 60, шток-рейки которых 24, 59 приводят во вращение зубчатые колеса 25, 58 и через винты 26, 56 подшипники 28, 54, сжимая пружины 29, 55 смещают штанги 30, 51 и зажимают заготовку в цанговых патронах.31, 50. Электромагнитные муфты 46 отключаются. Масло подается в бесштоковые полости гидроцилиндров 10 и корпус 4 с рабочими профильными роликами смещается в крайнее нижнее положение до жесткого упора и электровыключателя (на черт, не показаны). Масло подается в бесштоковые полости гидроцилиндров 9 и суппорты 5 щтоками 8 сближаются до тех пор, пока рабочие профильные ролики 6 не углубятся в заготовку па требуемую глубину прокатки, определяемую упорами (на черт, не показаны). Далее масло подается в штоковые полости гидроцилиндров 10. Корпус

4смещается вверх до тех пор пока упор, закрепленный на одной из штанг 41 не достигнет электровыключателя (на черт, не показан), установленного на траверсе 22. В это время нрофильные рабочие ролики 6 достигнут расчетного положения, образуя вторую галтель на заготовке. Масло подается в гидроцплиндр 60, цанговый патрон 50 разжимается. Масло подается одновременно в гидроцилипдр привода механизма фиксации 17, шток 18 которого через систему рычагов расфиксирует шпиндель 20. Далее масло подается в бесштоковые полости гидроцилиндров 9, кото-рые через щтоки 8 разводит ползуны 5 с профильными роликами 6 до электровыключателей (на черт, не показаны). После этого масло подается в гидроцилиндр делительного механизма 15, щток-рейка которого 16 через зубчатый сектор и храповик.поворачивают гильзу 12 и шпиндель 20 с цанговым патроном 31 и заготовкой на требуемый угол. Вновь подается масло в гидроцилиндр механизма фиксации 17. Гильза и шпиндель 20 фиксируются от

вращения. Одновременно масло подается в гидроцилиндр 60 механизма зажима, и цапга 50 зажимает заготовку. Масло подается в бесштоковые полости гидроцилиндров 9, ползуны

5сближаются, врезаясь в заготовку профильпыми роликами 6 и цикл прокатки повторяется необходимое число раз до тех пор, пока деталь не достигнет требуемых параметров по длине, диаметру раскатанной части и чистоте ее поверхности; упор шпинделя 20 в этот момент достигает электровыключателя (на черт, не показаны), установленного па продольной части 2 станины, и цикл обработки заканчивается. Цанговый патрон 50 разжимается, включаются электромагнитные муфты 46. Масло

подается в бесштоковые полости гидроцилиндров 10. Шпиндель 20 с деталью 61 уходит в крайнее верхнее положение, необходимое для съема детали. Цанга 31 разжимается и готовую деталь 61

удаляют со станка.

Применение предлагаемого станка для изготовления торсионов ступенчатых валиков и т. п. обеспечит повышение надежности и производительности па данной операции.

Формула изобретения

1. Станок для продольной прокатки, содержащий станину, смонтированный на вертикальных направляющих стапипы корпус, при1од его возвратно-поступательпого перемещения вдоль оси прокатки, размещенные в корпусе рабочие профильпые ролики, верхнее зажимное приспособление, выполненное в виде установленного в станине с возможностью перемещения вдоль оси прокатки шпинделя,

нижнее зажимное приспособление, выполненное в виде установленного в станине соосно шпинделю неподвижного упора, два механизма захвата, размещенные соответственно на шпинделе и упоре, отличаюш,ееся тем, что, с целью повышения надежности работы станка и повышения его производительности, он снабжен закрепленной в верхней части шпинделя траверсой, кинематически связанной с приводом перемеш.ения корпуса, и двумя противовесами, связанными гибкой связью соответственно с корпусом и траверсой. 2. Станок по п. 1, отл и ч а юш,и йся тем.

что механизмы захвата выполнены и виДе цанговых патронов.

3. Станок по пп. 1и2, отличающийся тем, что кинематическая связь траверсы с приводом перемещения корпуса выполнена в виде зубчатых реек и связанных с ними зацеплением зубчатых колес, установленных через электромагнитные муфты на осях, размешенных на траверсе.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №350553, кл. В 21Н 7/14, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продольной прокатки цилиндрических изделий | 1975 |

|

SU602278A1 |

| Машина для сварки трением | 1989 |

|

SU1683249A1 |

| Загрузочно-разгрузочное устройство прокатной клети для двухпозиционной обработки заготовок | 1977 |

|

SU766693A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Загрузочно-разгрузочное устройство стана | 1975 |

|

SU612725A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Сперфинишный станок | 1975 |

|

SU540728A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| Машина для очистки наружной поверхности цилиндрических изделий | 1976 |

|

SU657878A1 |

4/

1

h.

Л-«5Sl

Авторы

Даты

1977-09-15—Публикация

1975-07-07—Подача