Известны станки для обработки базовых торцов заготовок зубчатых колес, содержащие загрузочное устройство с магазином для заготовок, установленную на заднем суппорте резцовую головку для одновременной обработки двух торцов с механизмом отвода резцов после обработки; закрепленную на шпинделе оправку для установки заготовок. Напрессовка заготовок и снятие их с оправок осуществляется на специальном прессе, установленном рядом со станком, что не обеспечивает нужную точность базовых торцов заготовок зубчатых колес.

Описываемый полуавтомат отличается от известных тем, что он снабжен устройством для распрессовки и запрессовки заготовок, установленным на станке вместо задней бабки. В корпусе устройства расположены патрон для сцепления с хвостовиком постоянной оправки, имеющий подпружиненные кулачки и принудительно отводящую их гильзу, соединенную при помощи штифта со штоком гидроцилиндра; клещи для съема заготовок со сферическим упором; подвижной упор-органичитель, установленный в нижней части корпуса и служащий для перемещения заготовки при загрузке. Такое выполнение позволяет повысить точность и производительность обработки.

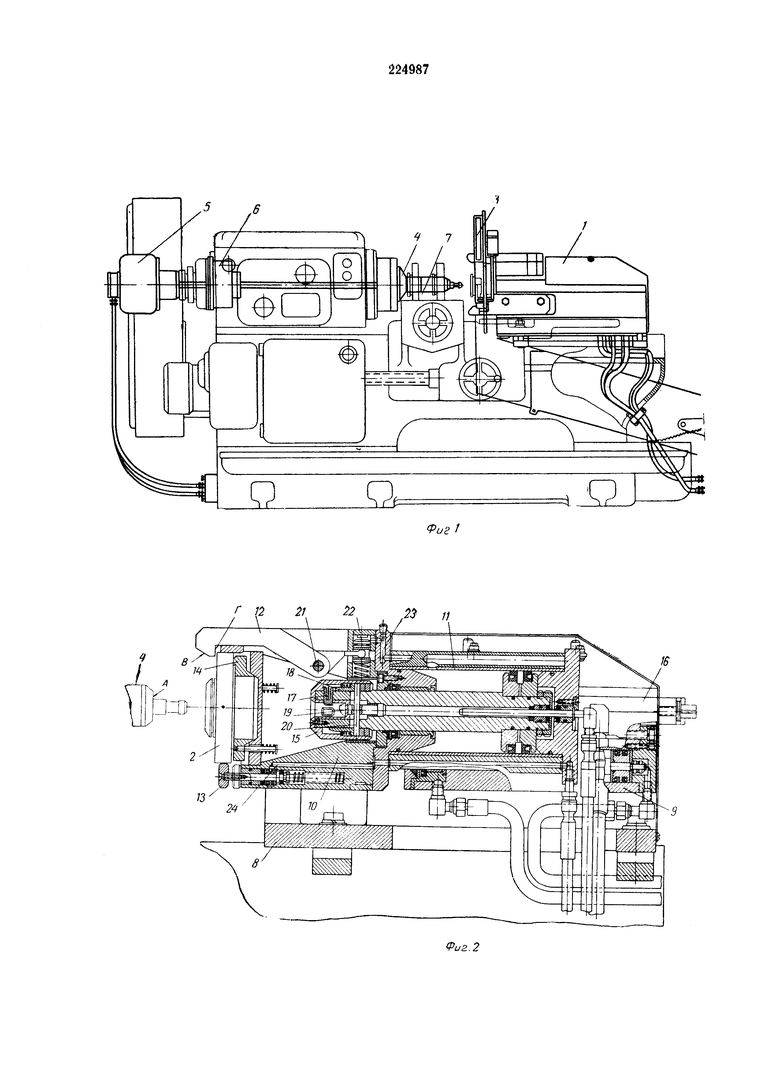

На фиг. 1 изображен описываемый станок; на фиг. 2 - устройство для распрессовки и напрессовки заготовок.

На место задней бабки станка на его станине монтируется устройство 1 для распрессовки и напрессовки обрабатываемых заготовок 2, устанавливается загрузочное устройство 3. На шпинделе станка крепится постоянная оправка 4 для установки заготовок. Оправка имеет хвостовик с заходным конусом и кольцевой выточкой.

Предусматривается для варианта установки заготовок: заготовка 2 напрессовывается на прессовую оправку 4 или устанавливается на разжимную специальной конструкции кулачковую оправку. Для последнего случая на заднем конце шпинделя монтируется гидравлический зажимной цилиндр 5. При необходимости задний подшипниковый узел передней бабки станка заменяется модернизированным подшипниковым узлом 6, обеспечивающим необходимое уменьшение осевого биения шпинделя станка. На заднем суппорте станка устанавливается резцовая головка 7 для одновременной подрезки торцов с двух сторон, имеющая встроенный механизм отвода резцов, обеспечивающий развод резцов при отводе суппорта в исходное положение. На переднем суппорте устанавливается при необходимости резцовая головка для обточки заготовок по наружному диаметру.

Все движения станка осуществляются гидроприводом, за исключением привода подачи и главного движения.

Устройство 1 для распрессовки и напрессовки заготовок 2 своим корпусом 8 крепится на станине станка вместо задней бабки. На этом корпусе расположен цилиндр 9 подвода и отвода подвижного механизма 10, в который входят цилиндр 11 напрессовки и распрессовки; клещи 12 для съема заготовок 2; упор-ограничитель 13, ограничивающий перемещение заготовки 2 при загрузке; сферический упор 14, предохраняющий заготовку 2 от перекоса при запрессовке на оправку 4; патрон 15 для сцепления подвижного механизма 10 с хвостовиком оправки 4. Таким образом подвижной механизм 10 представляет собой самостоятельный узел, свободно перемещающийся в продольном направлении по направляющим 16 устройства 1.

Патрон 15 имеет подпружиненные кулачки 17 со скосами и боковыми выступами, гильзу 18 с конусом на конце. При подходе патрона 15 к оправке 4 заходной конус ее хвостовика раздвигает кулачки 17 патрона и при дальнейшем его движении кулачки входят в кольцевую выточку хвостовика и соединяют патрон с оправкой. Для рассоединения патрона 15 с оправкой 4 масло подается под давлением под поршень 19, который через штифт 20 передвигает гильзу 18, а последняя своим конусом за боковые выступы раздвигает кулачки 17.

После соединения патрона 15 с хвостовиком оправки 4, а также при упоре торца патрона 15 в торец оправки 4 образуется замкнутая силовая система, исключающая воздействие усилий прессования и распрессования на подшипники шпинделя станка.

Клещи 12 представляют собой два фигурных рычага, поворачивающихся на осях 21, второй конец которых входит своей сферической частью в паз подпружиненного поршня 22, осуществляющего при запрессовке заготовки 2 принудительный развод клещей 12 при подаче масла под давлением в канал 23. Для распрессовки подвижной механизм 10 подается к заготовке, рычаги клещей 12 разжимаются при упоре своими скосами В в заготовку 2, а при дальнейшем движении захватывают ее поверхностями Г.

При пуске станка срабатывает загрузочное устройство 3, которое подает заготовку в приемное гнездо устройства для распрессовки и напрессовки.

В исходном положении (фиг. 2) клещи 12 сжаты, упор-ограничитель 13 выдвинут, масло подается в бесштоковую полость цилиндра 9 подвижного механизма 10, цилиндр 11 подводится к оправке 4 и заготовка 2 надевается на ее заходной конус, кулачки 17 патрона 15 входят в кольцевую выточку хвостовика оправки 4, осуществляя силовое замыкание системы. При подаче масла в штоковую полость цилиндра 11, последний осуществляет запрессовку заготовки 2 на оправку 4. Клещи разводятся, кулачки патрона раздвигаются гильзой 18, и сначала цилиндром 11, а затем цилиндром 9 подвижного механизма 10 отводятся в исходное положение. Возвратись в исходное положение, механизм 10 нажимает на конечный выключатель, по команде которого включается цикл механической обработки, а кулачки 17 патрона и рычаги клещей 12 начинают сжиматься. При этом включается быстрый подвод заднего суппорта, резцы подходят к заготовке, суппорт переключается на рабочую подачу и начинается обработка торцов.

По окончании обработки торцов срабатывает механизм отвода резцов, резцы расходятся и задний суппорт вместе с резцовой головкой 7 быстро возвращается в исходное положение, где резцы снова сходятся, а при завершении всей механической обработки заготовки цилиндр 9 подводит подвижной механизм 10 к оправке 4 и кулачки патрона соединяются с хвостовиком оправки. Масло подается в штоковую полость цилиндра 11 и клещи 12 захватывают заготовку. Затем разводятся кулачки патрона и масло подается в бесштоковую полость цилиндра 11; при этом устройство 1, упираясь патроном 15 в торец А оправки 4, осуществляет распрессовку заготовки и сдвигает ее на заходной конус хвостовика оправки 4.

Далее цилиндр 9 отводит подвижной механизм 10 вместе с заготовкой в исходное положение, упор-ограничитель 13 при подаче масла под давлением в канал 24 убирается и заготовка скатывается в приемный лоток для обработанных деталей.

После возвращения упора-ограничителя 13 в исходное положение рабочий цикл станка повторяется.

Предложенный станок может быть использован в области машиностроения и, в частности, в автомобильной промышленности для более точной подрезки базовых торцов заготовок зубчатых колес благодаря наличию устройства, позволяющего производить непосредственно на станке в автоматическом цикле распрессовку и запрессовку заготовок зубчатых колес на оправку, постоянно установленную в станке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Токарный станок | 1988 |

|

SU1634367A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

Полуавтомат для подрезки базовых торцов заготовок зубчатых колес, содержащий закрепленную на шпинделе постоянную оправку для установки заготовок, установленную на заднем суппорте резцовую головку для одновременной обработки двух торцов, имеющую встроенный механизм отвода резцов после обработки, загрузочное устройство с магазином заготовок, отличающийся тем, что, с целью повышения точности обработки и повышения производительности, он снабжен устройством для распрессовки и запрессовки заготовок, установленным на месте задней бабки, в корпусе которого расположены патрон для сцепления с хвостовиком постоянной оправки, содержащий подпружиненные кулачки и гильзу для принудительного отвода последних, связанную со штоком гидроцилиндра, клещи для съема заготовок со сферическим упором, а также подвижной упор-ограничитель перемещения заготовки при загрузке, расположенный в нижней части корпуса.

Авторы

Даты

1968-12-20—Публикация

1966-09-14—Подача