Изобретение относится к машино- и приборостроению и может быть использовано для отделочно-зачистной и упрочняющей обработки деталей.

Целью изобретения является расширение технологических возможностей путем обеспечения автоматического регулирования амплитуды угловых колебаний в процессе обработки.

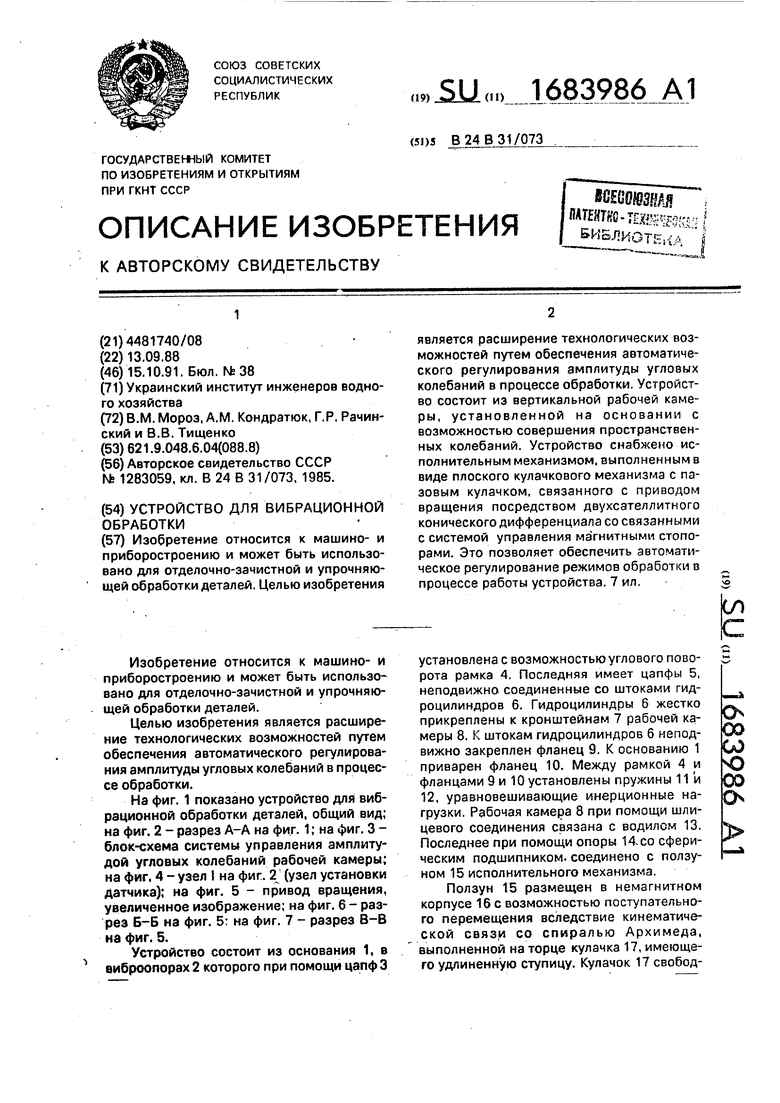

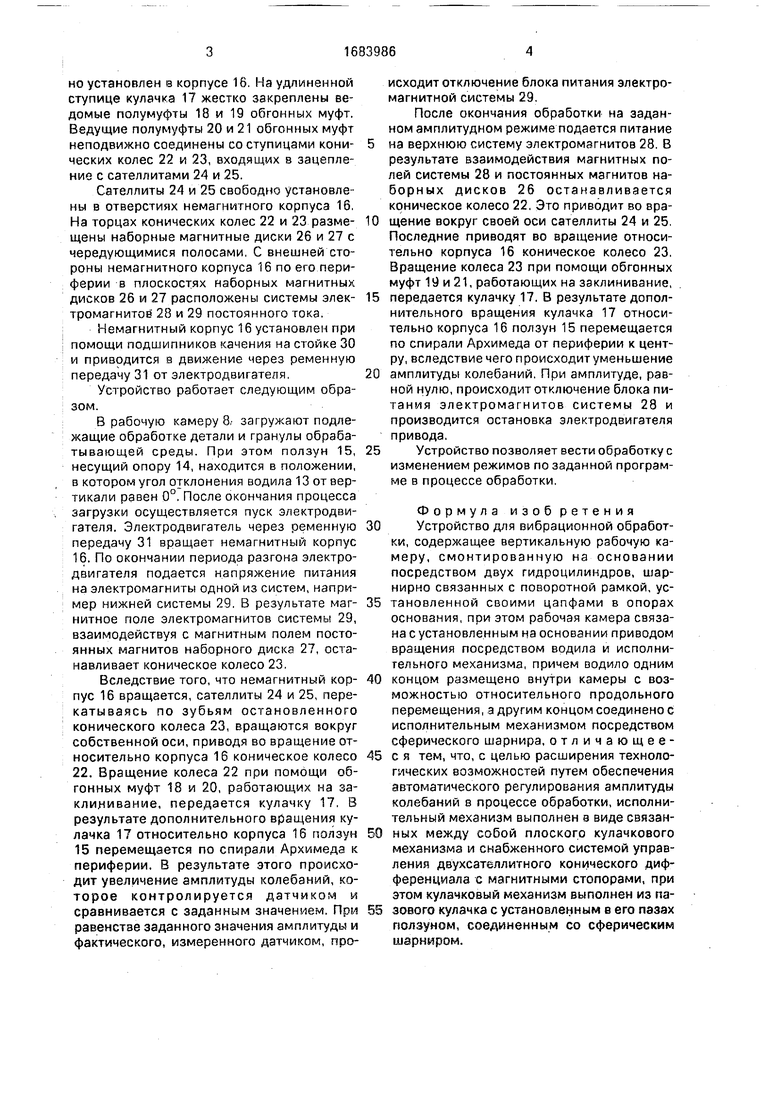

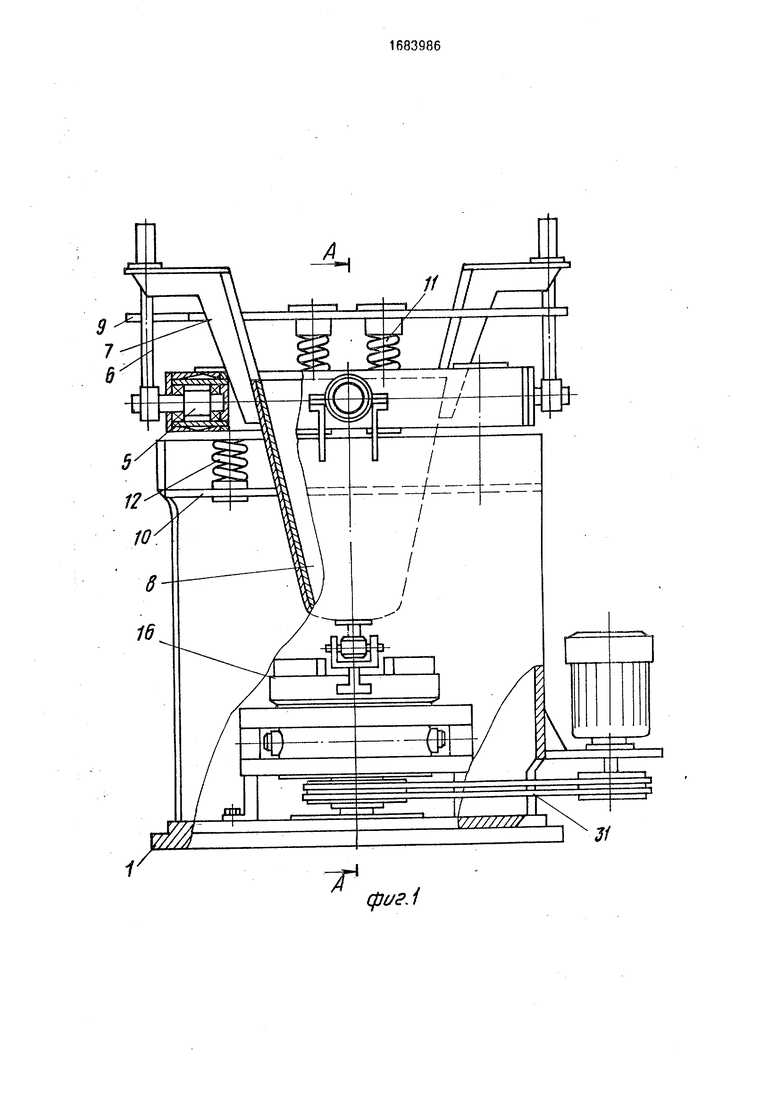

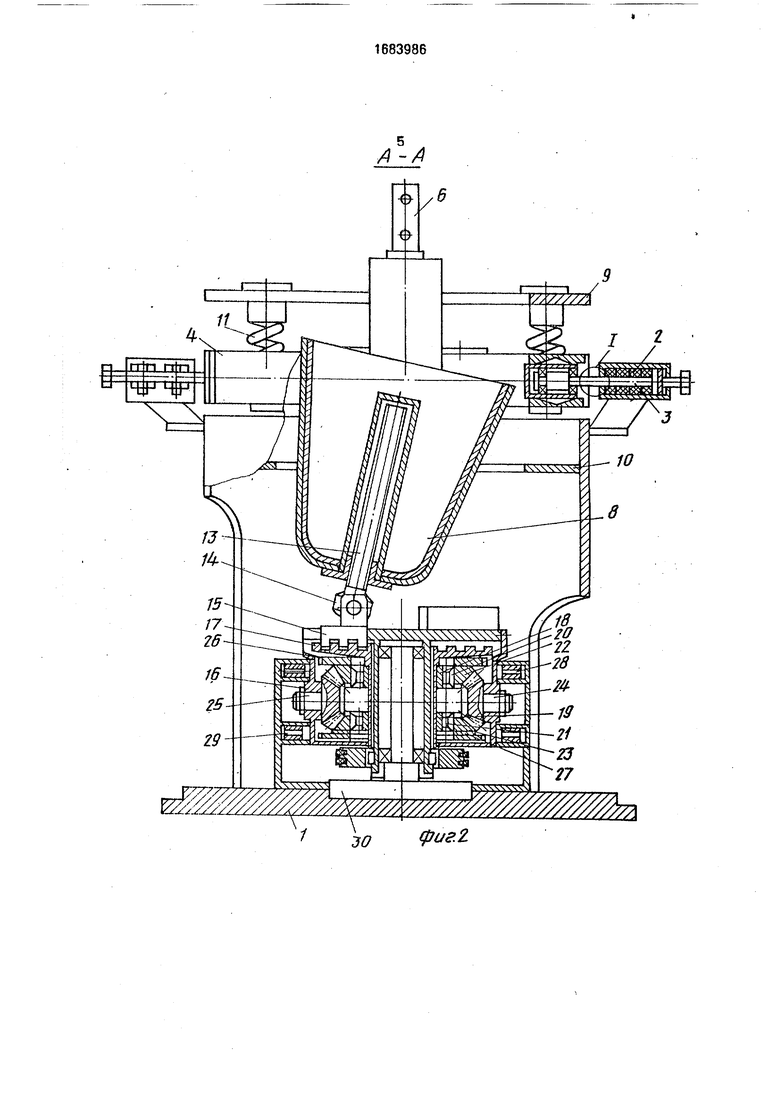

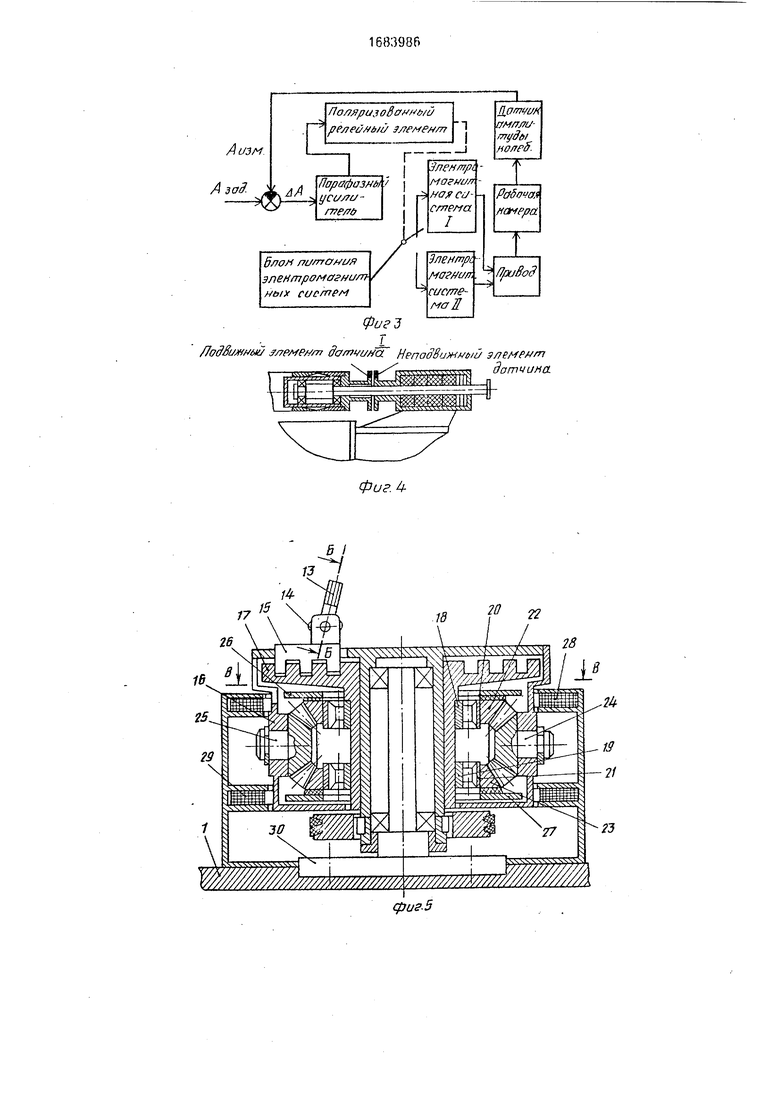

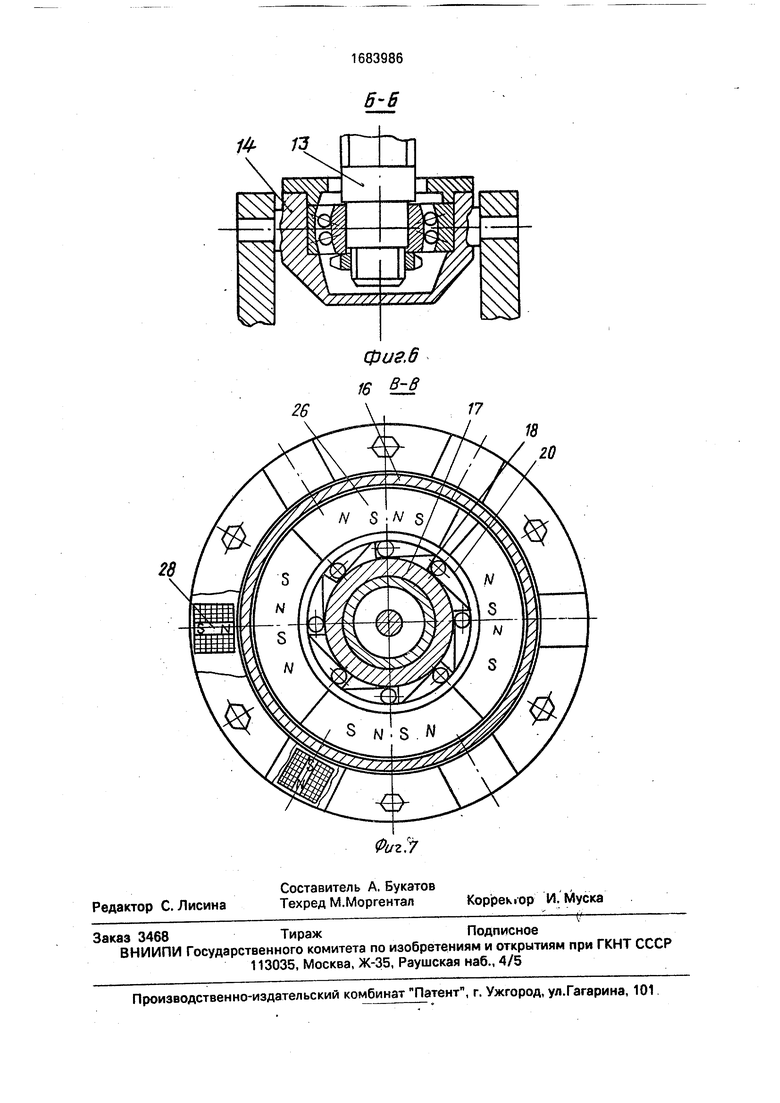

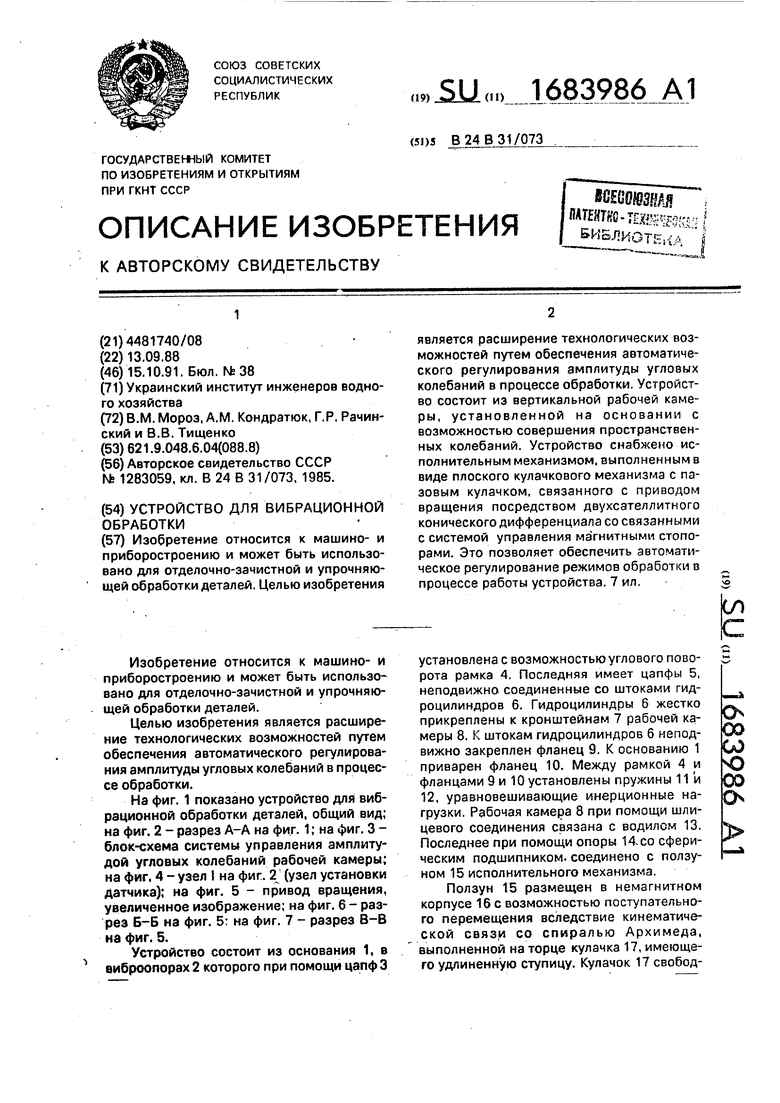

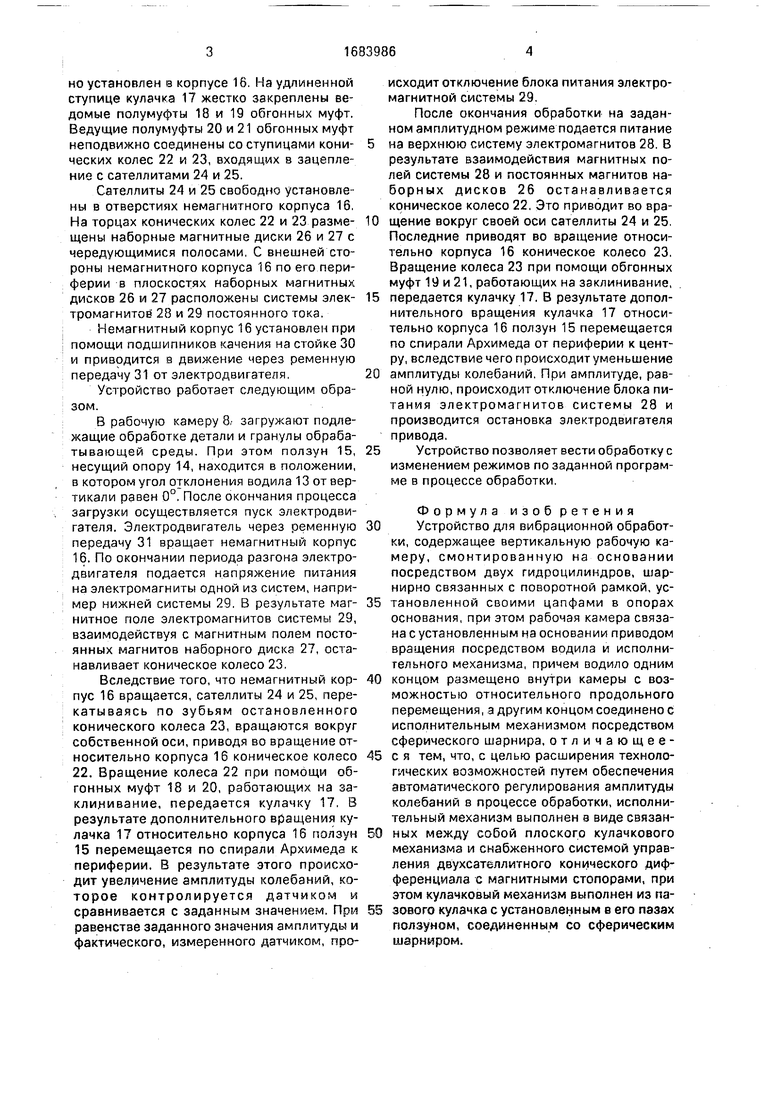

На фиг. 1 показано устройство для вибрационной обработки деталей, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - блок-схема системы управления амплитудой угловых колебаний рабочей камеры; на фиг. 4 - узел I на фиг. 2 (узел установки датчика); на фиг. 5 - привод вращения, увеличенное изображение; на фиг. 6 - разрез Б-Б на фиг. 5: на фиг. 7 - разрез В-В на фиг. 5.

Устройство состоит из основания 1, в виброопорах 2 которого при помощи цапфЗ

установлена с возможностью углового поворота рамка 4. Последняя имеет цапфы 5, неподвижно соединенные со штоками гидроцилиндров 6. Гидроцилиндры 6 жестко прикреплены к кронштейнам 7 рабочей камеры 8. К штокам гидроцилиндров 6 неподвижно закреплен фланец 9. К основанию 1 приварен фланец 10. Между рамкой 4 и фланцами 9 и 10 установлены пружины 11 и 12, уравновешивающие инерционные нагрузки. Рабочая камера 8 при помощи шли- цевого соединения связана с водилсм 13. Последнее при помощи опоры 14-со сферическим подшипником, соединено с ползуном 15 исполнительного механизма.

Ползун 15 размещен в немагнитном корпусе 16 с возможностью поступательного перемещения вследствие кинематической связи со спиралью Архимеда, выполненной на торце кулачка 17, имеющего удлиненную ступицу. Кулачок 17 свобод00

СО

о

00

сь

но установлен в корпусе 16. На удлиненной ступице кулачка 17 жестко закреплены ведомые полумуфты 18 и 19 обгонных муфт. Ведущие полумуфты 20 и 21 обгонных муфт неподвижно соединены со ступицами конических колес 22 и 23, входящих в зацепление с сателлитами 24 и 25.

Сателлиты 24 и 25 свободно установлены в отверстиях немагнитного корпуса 16. На торцах конических колес 22 и 23 размещены наборные магнитные диски 26 и 27 с чередующимися полосами, С внешней стороны немагнитного корпуса 16 по его периферии в плоскостях наборных магнитных дисков 26 и 27 расположены системы электромагнитов 28 и 29 постоянного тока.

Немагнитный корпус 16 установлен при помощи подшипников качения на стойке 30 и приводится в движение через ременную передачу 31 от электродвигателя.

Устройство работает следующим образом.

В рабочую камеру 8/ загружают подлежащие обработке детали и гранулы обрабатывающей среды. При этом ползун 15, несущий опору 14, находится в положении, в котором угол отклонения водила 13 от вертикали равен 0°. После окончания процесса загрузки осуществляется пуск электродвигателя. Электродвигатель через ременную передачу 31 вращает немагнитный корпус 16. По окончании периода разгона электродвигателя подается напряжение питания на электромагниты одной из систем, например нижней системы 29. В результате магнитное поле электромагнитов системы 29, взаимодействуя с магнитным полем постоянных магнитов наборного диска 27, останавливает коническое колесо 23.

Вследствие того, что немагнитный корпус 16 вращается, сателлиты 24 и 25, перекатываясь по зубьям остановленного конического колеса 23, вращаются вокруг собственной оси, приводя во вращение относительно корпуса 16 коническое колесо 22. Вращение колеса 22 при помощи обгонных муфт 18 и 20, работающих на за- клияивание, передается кулачку 17, В результате дополнительного вращения кулачка 17 относительно корпуса 16 ползун 15 перемещается по спирали Архимеда к периферии, В результате этого происходит увеличение амплитуды колебаний, которое контролируется датчиком и сравнивается с заданным значением. Прм равенстве заданного значения амплитуды и фактического, измеренного датчиком, происходит отключение блока питания электромагнитной системы 29,

После окончания обработки на заданном амплитудном режиме подается питание

на верхнюю систему электромагнитов 28. В результате взаимодействия магнитных полей системы 28 и постоянных магнитов наборных дисков 26 останавливается коническое колесо 22. Это приводит во вращение вокруг своей оси сателлиты 24 и 25. Последние приводят во вращение относительно корпуса 16 коническое колесо 23. Вращение колеса 23 при помощи обгонных муфт 19 и 21, работающих на заклинивание,

передается кулачку 17, В результате дополнительного вращения кулачка 17 относительно корпуса 16 ползун 15 перемещается по спирали Архимеда от периферии к центру, вследствие чего происходит уменьшение

амплитуды колебаний. При амплитуде, равной нулю, происходит отключение блока питания электромагнитов системы 28 и производится остановка электродвигателя привода,

Устройство позволяет вести обработку с

изменением режимов по заданной программе в процессе обработки.

Формула изобретения

Устройство для вибрационной обработки, содержащее вертикальную рабочую камеру, смонтированную на основании посредством двух гидроцилиндров, шар- нирно связанных с поворотной рамкой, установленной своими цапфами в опорах основания, при этом рабочая камера связана с установленным на основании приводом вращения посредством водила и исполнительного механизма, причем водило одним

концом размещено внутри камеры с возможностью относительного продольного перемещения, а другим концом соединено с исполнительным механизмом посредством сферического шарнира, отличающеес я тем, что, с целью расширения технологических возможностей путем обеспечения автоматического регулирования амплитуды колебаний в процессе обработки, исполнительный механизм выполнен в виде связанных между собой плоского кулачкового механизма и снабженного системой управления двухсателлитного конического дифференциала с магнитными стопорами, при этом кулачковый механизм выполнен из пазового кулачка с установленным в его пазах ползуном, соединенным со сферическим шарниром.

Я

уапф

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПРЯМИТЕЛЬ КОЛЕБАНИЙ ВЫСОКОМОМЕНТНОГО ВАРИАТОРА НЕФРИКЦИОННОГО ТИПА | 2009 |

|

RU2409780C1 |

| ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2620278C2 |

| КОНИЧЕСКИЙ ДИФФЕРЕНЦИАЛ С ГИДРАВЛИЧЕСКОЙ БЛОКИРОВКОЙ КУЗЕВАНОВА | 1993 |

|

RU2082052C1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР НЕФРИКЦИОННОГО ТИПА | 2016 |

|

RU2622178C1 |

| КУЛИСНЫЙ КОЛЕБАТЕЛЬНЫЙ МЕХАНИЗМ С КАРЕТКОЙ ВЫСОКОМОМЕНТНОГО ВАРИАТОРА НЕФРИКЦИОННОГО ТИПА | 2020 |

|

RU2731830C1 |

| КУЛИСНЫЙ КОЛЕБАТЕЛЬНЫЙ МЕХАНИЗМ НЕФРИКЦИОННОГО ВЫСОКОМОМЕНТНОГО ВАРИАТОРА | 2018 |

|

RU2706630C1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР | 2001 |

|

RU2204749C1 |

| КОРОМЫСЛО-КУЛИСНЫЙ КОЛЕБАТЕЛЬНЫЙ МЕХАНИЗМ НЕФРИКЦИОННОГО ВЫСОКОМОМЕНТНОГО ВАРИАТОРА | 2021 |

|

RU2757327C1 |

| Товарный регулятор ткацкого станка | 1989 |

|

SU1654389A1 |

| Механизм привода промышленного робота | 1989 |

|

SU1660959A1 |

Изобретение относится к машино- и приборостроению и может быть использовано для отделочно-зачистной и упрочняющей обработки деталей. Целью изобретения является расширение технологических возможностей путем обеспечения автоматического регулирования амплитуды угловых колебаний в процессе обработки. Устройство состоит из вертикальной рабочей камеры, установленной на основании с возможностью совершения пространственных колебаний. Устройство снабжено исполнительным механизмом, выполненным в виде плоского кулачкового механизма с пазовым кулачком, связанного с приводом вращения посредством двухсателлитного конического дифференциала со связанными с системой управления магнитными стопорами. Это позволяет обеспечить автоматическое регулирование режимов обработки в процессе работы устройства. 7 ил.

986С891

гзпф

0Ј

tf-V s

986С891

i,

S

СП

СО

оэ

14- Я

Редактор С.Лисина

Составитель А. Букатов Техред М.Моргентал

ФигЪ

Коррек гор И. Муска

| Устройство для вибрационной обработки | 1985 |

|

SU1283059A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-15—Публикация

1988-09-13—Подача